一种不等厚度拼板的焊剂铜衬垫法埋弧焊方法与流程

[0001]

本发明涉及船舶建造技术领域,特别是涉及一种不等厚度拼板的焊剂铜衬垫法埋弧焊方法。

背景技术:

[0002]

在船舶结构、钢结构设计中,由于结构不同区域受载条件存在差异,结构通常会涉及多种不同板厚规格的钢材。对于受载条件较为复杂的、恶劣的区域,一般采用厚度较大的钢材,以确保结构整体的安全性能;而对于受载作用较小的区域,一般采用厚度较小的钢材,以降低钢材投入成本,同时控制结构重量。因此,在项目建造过程中,不可避免会出现大量的不等厚拼板焊缝。

[0003]

焊剂铜衬垫法埋弧焊(简称fcb埋弧焊)为单面焊双面成形埋弧焊技术,焊接过程采用双电极或三电极进行焊接,焊接坡口背面设置的背面焊剂和铜衬垫,能够保护焊缝背面金属,同时能够确保焊缝背面成形效果,焊接坡口表面铺撒的表面焊剂,能够保护焊接电弧和焊缝表面金属,同时为焊缝金属过渡必要的合金元素,能够改善焊缝金属力学性能,该焊接技术已经能够广泛应用于船舶建造领域。

[0004]

但是,相对于等厚拼板焊接情况,采用焊剂铜衬垫法埋弧焊方式对不等厚拼板进行焊接时,厚板与薄板之间的焊接表面不平齐,薄板的厚度较小,厚板适合采用大电流、低速度焊接,薄板适合采用小电流、高速度焊接,使表面焊剂和背面焊剂对焊缝金属的保护效果较差,降低焊接质量,而且坡口在厚板与薄板过渡位置不平缓,熔池更偏向于薄板侧流动,影响焊缝成形,甚至容易出现频繁焊接烧穿现象。

技术实现要素:

[0005]

本发明的目的是:提供一种不等厚度拼板的焊剂铜衬垫法埋弧焊方法,以解决现有技术中焊剂铜衬垫法埋弧焊在焊接不等厚拼板时焊接质量差、焊缝成形差以及焊接烧穿的问题。

[0006]

为了实现上述目的,本发明提供了一种不等厚度拼板的焊剂铜衬垫法埋弧焊方法,包括以下步骤,s1,定义不等厚度的拼板分别为厚板和薄板,根据薄板的厚度确定坡口的开口角度以及钝边的高度,在薄板和厚板的待焊接位置加工坡口;s2,对厚板的坡口顶端进行削斜处理,削斜处理的斜面底端与薄板的坡口顶端齐平;s3,将步骤二中处理后的厚板、薄板布置在装配工位,使厚板与薄板的背离坡口的一侧平齐、厚板与薄板的坡口的钝边紧贴,对薄板和厚板进行定位焊接,在坡口两端安装引弧板、熄弧板;s4,将铺撒背面焊剂的铜衬垫的中心对中坡口的中心,将铜衬垫紧贴厚板与薄板背面,对坡口进行焊剂铜衬垫法埋弧焊焊接。

[0007]

优选地,s1中,定义薄板的厚度为t,钝边的高度为a,坡口的开口角度为a,薄板侧的厚度为10mm≤t<17mm时,坡口开口角度为57

°

≤a≤63

°

、钝边的高度为2mm≤a≤4mm;薄板侧的厚度为17mm≤t<23mm时,坡口的开口角度为47

°

≤a≤53

°

、钝边的高度为2mm≤a≤

4mm;薄板侧的厚度为23mm≤t<31mm时,坡口的开口角度为42

°

≤a≤48

°

、钝边的高度为4mm≤a≤6mm;薄板侧的厚度为31mm≤t≤35mm时,坡口的开口角度为42

°

≤a≤48

°

、钝边的高度为5mm≤a≤7mm。

[0008]

优选地,s2中,定义削斜处理的斜面与水平面之间的夹角为b,12

°

≤b≤16

°

。

[0009]

优选地,削斜处理的斜面与水平面之间的夹角为14

°

。

[0010]

优选地,s3中,在坡口内采用药芯焊丝二氧化碳气体保护焊的方式完成定位焊。

[0011]

优选地,s3中,引弧板、熄弧板的板厚与薄板侧钢板厚度一致,引弧板、熄弧板背面与钢板背面平齐。

[0012]

优选地,s4中,在采用焊剂铜衬垫法埋弧焊焊机焊接坡口时,调节焊机的各个电极的倾角、相邻电极的焊丝触点之间的间距以及各个电极的导电嘴与薄板的距离,根据薄板的厚度在焊机中预制焊接参数,焊接参数包括焊接电流、焊接电压和焊接速度。

[0013]

优选地,s4中,焊机的第一电极、第二电极、第三电极逆向焊接方向顺序布置,第一电极向焊接方向一侧倾斜13-15

°

,第二电极竖直布置,第三电极逆向焊接方向倾斜3-5

°

;第一电极与第二电极之间的焊丝触点间距为35mm,第二电极与第三电极之间的焊丝触点间距为130mm;第一电极的导电嘴与薄板之间的距离为35mm,第二电极的导电嘴与薄板之间的距离为40mm,第三电极的导电嘴与薄板之间的距离为45mm。

[0014]

优选地,s4中,第一电极的焊接电流为1200-1450a、焊接电压为35-37v,第二电极的焊接电流为850-1300a、焊接电压为40-42v,第三电极焊接电流为800-1300a、焊接电压为45-48v。

[0015]

优选地,所述不等厚度拼板的焊剂铜衬垫法埋弧焊方法还包括步骤s5,清除焊渣,切处焊缝两端的引弧板和熄弧板。

[0016]

本发明实施例一种不等厚度拼板的焊剂铜衬垫法埋弧焊方法与现有技术相比,其有益效果在于:在厚板和薄板上设置坡口时,由于薄板的厚度较小,以薄板的厚度为标准确定坡口的开口角度和钝边的高度,可以保证钝边的高度,避免钢板被烧穿;在厚板的坡口顶端做削斜处理,坡口厚板与薄板过渡位置的平缓过渡,可以改善表面焊剂的分布以及熔池的流动方向,保证焊剂对厚板的保护以及焊缝成形,提高焊缝质量,确保不等厚拼板的高效率、高质量焊接。

附图说明

[0017]

图1是本发明的不等厚度拼板的焊剂铜衬垫法埋弧焊方法的薄板厚度10mm≤t<17mm时的坡口形式图;

[0018]

图2是本发明的不等厚度拼板的焊剂铜衬垫法埋弧焊方法的薄板厚度17mm≤t<23mm时的坡口形式图;

[0019]

图3是本发明的不等厚度拼板的焊剂铜衬垫法埋弧焊方法的薄板厚度23mm≤t<31mm时的坡口形式图;

[0020]

图4是本发明的不等厚度拼板的焊剂铜衬垫法埋弧焊方法的薄板厚度31mm≤t≤35mm时的坡口形式图;

[0021]

图5是本发明的不等厚度拼板的焊剂铜衬垫法埋弧焊方法的各个电极的布置图。

[0022]

图中,1、厚板;2、薄板;3、坡口;4、第一电极;5、第二电极;6、第三电极;7、导电嘴。

具体实施方式

[0023]

下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

[0024]

本发明的一种不等厚度拼板的焊剂铜衬垫法埋弧焊方法的优选实施例,如图1至图5所示,该不等厚度拼板的焊剂铜衬垫法埋弧焊方法用于焊剂铜衬垫法埋弧焊焊接不等厚度拼板的情况,实现焊剂铜衬垫法埋弧焊工艺在不等厚拼板焊缝上的应用。

[0025]

该不等厚度拼板的焊剂铜衬垫法埋弧焊方法包括以下步骤:

[0026]

s1,定义两块不等厚度的拼板分别为厚板1和薄板2,根据薄板2的厚度确定坡口3的开口角度以及钝边的高度,分别在薄板2和厚板1的待焊接位置加工坡口3,采用火焰加工或等离子加工方式对钢板待焊位置进行坡口3加工。由于薄板2的厚度小于厚板1的厚度,以薄板2为标准确定坡口3的开口角度以及钝边的高度,可以避免以厚板1为标准而导致坡口3太深、钝边太矮而产生烧穿现象。

[0027]

优选地,定义薄板2的厚度为t,钝边的高度为a,坡口3的开口角度为a,薄板2侧的厚度为10mm≤t<17mm时,坡口3开口角度为57

°

≤a≤63

°

、钝边的高度为2mm≤a≤4mm;薄板2侧的厚度为17mm≤t<23mm时,坡口3的开口角度为47

°

≤a≤53

°

、钝边的高度为2mm≤a≤4mm;薄板2侧的厚度为23mm≤t<31mm时,坡口3的开口角度为42

°

≤a≤48

°

、钝边的高度为4mm≤a≤6mm;薄板2侧的厚度为31mm≤t≤35mm时,坡口3的开口角度为42

°

≤a≤48

°

、钝边的高度为5mm≤a≤7mm。

[0028]

s2,对厚板1的坡口3顶端进行削斜处理,削斜处理的斜面底端与薄板2的坡口3顶端齐平,采用机械切削加工方式对厚板1的坡口3顶端进行削斜。削斜处理可以改善表面焊剂的分布以及熔池的流动方向,保证焊剂对厚板1的保护以及焊缝成形,提高焊缝质量。

[0029]

定义削斜处理的斜面与水平面之间的夹角为b,12

°

≤b≤16

°

。

[0030]

优选地,削斜处理的斜面与水平面之间的夹角为14

°

。削斜方案的角度过大,容易在正面形成咬边(特别在削斜坡口3位置),削斜方案的角度过小,加工难度大,14

°

的夹角角度适中,确保焊接接头中厚板1和薄板2能够平缓过渡,可以减小加工的难度,同时避免在厚板1上出现焊接咬边,提高焊缝质量。

[0031]

s3,将步骤二中处理后的厚板1、薄板2布置在装配工位,调整厚板1、薄板2的安装位置,使厚板1与薄板2的背离坡口3的一侧平齐、厚板1与薄板2的坡口3的钝边紧贴,对薄板2和厚板1进行定位焊接,并在坡口3两端安装引弧板、熄弧板。焊缝的起点和终点处,通常会因不能熔透而出现凹形的焊口,为了避免受力后出现裂纹及应力集中,焊接时将两端起点和终点分别布置在引弧板与熄弧板上,然后将多余部分切除,这样就不致减小焊缝处的截面。

[0032]

优选地,在坡口3内采用药芯焊丝二氧化碳气体保护焊的方式完成定位焊。引弧板、熄弧板的板厚与薄板2侧钢板厚度一致,引弧板、熄弧板背面与钢板背面平齐,背面为背离坡口3的侧面。

[0033]

s4,将铺撒背面焊剂的铜衬垫的中心对中坡口3的中心,将铜衬垫紧贴厚板1与薄板2背面,对坡口3进行焊剂铜衬垫法埋弧焊焊接,将焊接机头移动至引弧板的位置,在引弧板上进行焊接起弧,完成坡口3焊接后,再在熄弧板上进行焊接收弧。

[0034]

在采用焊剂铜衬垫法埋弧焊焊机焊接坡口3时,将焊机的焊接机头运行到待焊的

厚板1、薄板2的坡口3上方,调节焊机的各个电极的倾角、相邻电极的焊丝触点之间的间距以及各个电极的导电嘴7与薄板2的距离;根据薄板2的厚度在焊机中预制焊接参数,焊接参数包括焊接电流、焊接电压和焊接速度。将焊接机头上焊剂吸砂口的连接管更换为软质耐热橡胶管,确保吸砂管具有足够的柔性,保证吸砂口具有一定的活动性,避免销斜坡口3对吸砂口造成损坏。

[0035]

优选地,焊机的第一电极4、第二电极5、第三电极6逆向焊接方向顺序布置,第一电极4向焊接方向一侧倾斜13-15

°

,第二电极5竖直布置,第三电极6逆向焊接方向倾斜3-5

°

;第一电极4与第二电极5之间的焊丝触点间距为35mm,第二电极5与第三电极6之间的焊丝触点间距为130mm;第一电极4的导电嘴7与薄板2之间的距离为35mm,第二电极5的导电嘴7与薄板2之间的距离为40mm,第三电极6的导电嘴7与薄板2之间的距离为45mm。

[0036]

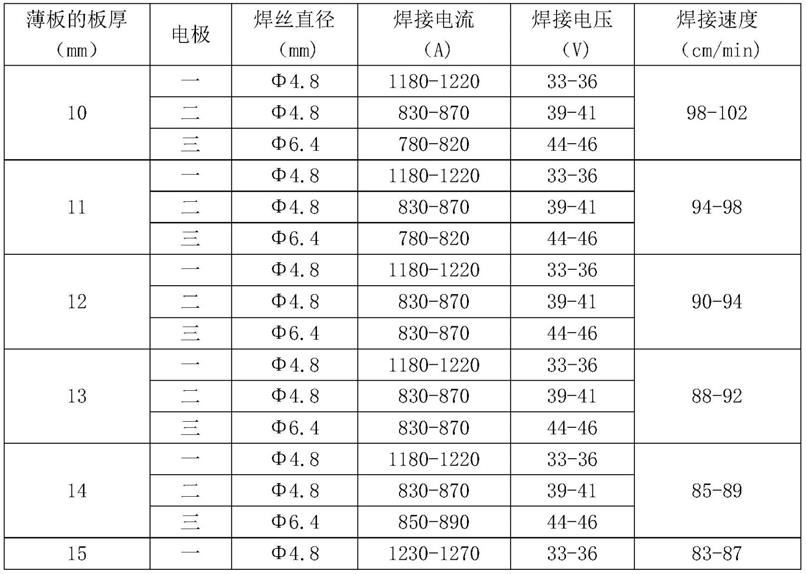

表1为焊机的焊接参数表,根据表1调节焊机的焊接参数。第一电极4的焊接电流为1200-1450a、焊接电压为35-37v,第二电极5的焊接电流为850-1300a、焊接电压为40-42v,第三电极6焊接电流为800-1300a、焊接电压为45-48v。

[0037]

[0038]

[0039][0040]

表1

[0041]

s5,清除焊渣,切处焊缝两端的引弧板和熄弧板。焊渣包括焊缝表面、铜衬垫表面的焊渣。

[0042]

拼板焊接工作结束后,对焊缝表面进行目视检测,焊缝表面无裂纹、气孔、咬边等焊接缺陷,能够满足iso 5817标准中b级质量要求。拼板焊接工作结束24h后,对焊接接头进行超声波检测,采用iso 17640标准中b级检测技术等级要求进行检测,焊缝内部无裂纹、气孔、夹渣、未熔合和未焊透等缺陷,焊接接头能够满足iso 11666标准中2级验收等级要求。

[0043]

综上,本发明实施例提供一种不等厚度拼板的焊剂铜衬垫法埋弧焊方法,其在厚板和薄板上设置坡口时,由于薄板的厚度较小,以薄板的厚度为标准确定坡口的开口角度和钝边的高度,可以保证钝边的高度,避免薄板被烧穿;在厚板的坡口顶端做削斜处理,可以改善表面焊剂的分布以及熔池的流动方向,保证焊剂对厚板的保护以及焊缝成形,提高焊缝质量,确保不等厚拼板的高效率、高质量焊接。

[0044]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1