一种拉延板坯压紧结构及板坯收缩控制优化方法与流程

1.本发明属于冲压技术领域,具体涉及一种拉延板坯压紧结构及板坯收缩控制优化方法。

背景技术:

2.拉延是一种广泛使用的冲压生产方法,在汽车车身零件生产中广泛使用,传统生产使用钢板料较多,近年来,铝合金类轻型材料也应用于汽车车身零件。拉延使用拉延模进行,用于将板坯加工成具有大体形状的产品毛坯。拉延加工时,板坯由拉延凹模与压边圈配合压紧,以提供板坯流动阻力,控制板料流动速度在适当范围,从而获得外观完好的合格产品。拉延凹模与压边圈之间的压紧配合面对包括由外到内的避空区域、非功能面压紧部、拉延筋压紧部和功能面压紧部。其中,功能面压紧部的间隙等于待加工的板坯厚度t,非功能面压紧部的间隙不小于t且不大于避空区域的间隙,避空区域的间隙为t~t+1mm。功能面压紧部、拉延筋凸圆弧表面对板坯的摩擦力为材料流动的阻力的主要来源。功能性压紧面、非功能性压紧面对间隙非常敏感,间隙每增加或减少0.01毫米都会大幅度增加或减少阻力。

3.然而,实际使用的板坯厚度公差是材料厚度的3%~5%,拉延板坯在流动过程中还会发生起皱,拉延板坯的局部厚度还会增加,这就对功能性压紧面和非功能性压紧面带来很大挑战,必须确保其配合面均匀贴合,表面硬度高,表面粗糙度高。

4.开裂、缩颈、拉毛等外观缺陷经常出现,使得模具调试成本很高,而且还需要表面涂层处理来保证大批量生产的稳定性,由于涂层成本比与模具镶块材料成本还高,涂层处理极大地增加了设备成本。

5.具体来说,模具调试困难的主要原因在于:一是前期拉延模模具在模具供应商处装配调试,而大批量生产在冲压工厂的冲压机床上进行,两处顶杆不一致、上滑块与工作台面平行度存在正负0.1毫米以上的差异,而这个差异需要模具钳工通过使用红丹或蓝丹着色检查压料面间隙的方式来保证,且这个工作需要做两次,同时完全依赖模具钳工的个人经验,调试难度大。由于拉延板坯流动阻力是靠功能面压紧部压紧接触、非功能面压紧部压紧接触、拉延筋形状共同作用下提供的阻力来控制拉延板坯向模具型腔内收缩的速度,三个变量都有可能,调节非常不便,可能是非功能性压紧面间隙太小,也可能是拉延筋太高,如果因为模具钳工调试经验不够,无法保证压料面间隙均匀一致,就会出现压料面局部压强太大,拉延板坯无法流动,错误的降低拉延筋高度后又打磨了压紧面,发现提供的阻力不够,又需要补焊拉延筋,从而影响表面涂层处理寿命。

6.二是拉延凹模与拉延压边圈通过控制间隙大小,从而改变压紧力来提供摩擦阻力,从而控制拉延板坯收缩速度以及收缩量,摩擦产生的热量会改变摩擦表面的摩擦系数,引起摩擦阻力随生产时间延长而变化,而且摩擦力会降低模具表面的粗糙度,损坏模具表面,进而使产品质量出现拉伤或拉毛,从而不能持续稳定的大批量生产,需要涂层来解决。总之,现有的拉延模压料结构使得模具调试消耗大量时间和人力物力,生产稳定性不高,亟待解决。

技术实现要素:

7.有鉴于此,本发明的目的之一在于提供一种拉延板坯压紧结构,跳出现有拉延模压料结构的设计和改善思路,重新定义压料功能面,依靠拉延凸筋提供主要的板坯流动阻力,而原有的功能面压紧部和非功能面压紧部不对板坯产生压紧力,仅起导向和限位约束作用,使得模具压紧配合面对的尺寸偏差冗余度大幅提升,并大幅降低压紧配合面对的涂层要求,极大地降低模具调试难度和工作量,同时保证模具工作寿命。

8.其技术方案如下:

9.一种拉延板坯压紧结构,包括相对设置的拉延凹模和拉延凸模,所述拉延凹模上开设有凹模腔,该凹模腔周围的所述拉延凹模模面形成承压面,所述拉延凹模设置有压料组件,该压料组件包括拉延压料器,该拉延压料器与所述承压面正对,该拉延压料器朝向所述承压面的表面形成顶压面,该顶压面与所述承压面形成压紧配合面组,其关键在于,所述压紧配合面组包括由外到内顺序连接的外引导部、拉延筋压料部和内引导部;

10.所述拉延筋压料部为一对相互配合的弧面面对,所述拉延筋压料部用于压紧待加工的板坯,提供板坯的流动阻力;

11.所述内引导部和外引导部均为相互配合的平面面对,所述内引导部的面间隙为d1,所述外引导部的面间隙为d2,板坯的厚度为t,且:

12.t+0.05mm≤d1≤t+0.1mm;

13.t+0.05mm≤d2≤t+0.1mm。

14.作为优选技术方案,上述拉延筋压料部包括设置在所述承压面上的拉延凸筋,以及开设在所述顶压面上并与所述拉延凸筋相适应的拉延凹筋,二者相互配合;

15.所述拉延凸筋表面为圆弧面,该圆弧面与其两侧的所述承压面圆角过渡。

16.作为优选技术方案,上述压紧配合面组还包括避空部,该避空部位于所述外引导部外侧,该避空部的面间隙由外到内逐渐减小,该避空部任意一处的面间隙为d3,d3与t的关系为

17.t《d3≤t+1mm。

18.作为优选技术方案,上述压紧配合面组外侧的所述拉延压料器与所述拉延凹模相对的表面之间相互间隔开,以形成平衡调节腔,该平衡调节腔的相对表面之间夹设有拉延平衡调节块。

19.作为优选技术方案,上述平衡调节腔内还设有至少一片拉延平衡调节块垫片,该拉延平衡调节块垫片与所述拉延平衡调节块在所述平衡调节腔的相对表面之间堆叠设置。

20.作为优选技术方案,上述压料组件还包括机床顶杆,该机床顶杆前端垂直顶压所述拉延压料器,以使所述顶压面顶压所述承压面。

21.本发明的目的之二在于提供一种板坯收缩控制优化方法。其技术方案如下:

22.一种板坯收缩控制优化方法,其关键在于包括以下步骤,

23.s1,拉延筋设计:针对用于加工板坯厚度为t的拉延模,在设计阶段,使用冲压成型模拟软件进行模拟,模拟分析时使用间隙控制,内引导部和外引导部的面间隙设为t+0.1mm,调整拉延筋的尺寸参数至模拟分析结果为板坯不开裂缩颈,记录此时拉延凸筋高度h0、拉延凸筋圆弧面半径r

50

、以及内外侧圆角半径r

40

的大小;

24.s2,拉延模压紧配合面组的加工:在模拟数据基础上,为了应对实物与模拟的误

差,以拉延凸筋高度为h0+1mm、内外侧圆角半径为r

40-1mm作为加工参数,保持拉延凸筋圆角半径r

50

和拉延凸筋宽度不变,对拉延模压紧配合面组进行数控加工;

25.s3,模具调试:先对拉延模压紧配合面组做抛光处理,然后对拉延模平衡调节腔内所有拉延平衡调节块同时增加0.05毫米厚的拉延平衡调节块垫片,即形成如上所述的拉延模压紧结构,使用板坯在冲压机床上拉延试制,对试制产品进行检查,观察有无开裂、缩颈、起皱、拉伤、缺料等外观缺陷;

26.s4,模具修改:若仅有拉伤缺陷,再增加0.05毫米拉延平衡调节块垫片;

27.若仅有开裂或缩颈的缺陷,将试制产品的开裂或缩颈区域所对应的拉延凸筋内侧圆角半径放大1mm后再次试制并观察试制产品,若改善不明显则再放大外侧圆角半径1mm,最后降低拉延凸筋高度0.5mm;

28.若仅出现起皱,增加机床顶杆提供的压力,每次调节量50kn,试制并观察试制产品,直至试制产品无肉眼可见起皱现象。

29.与现有技术相比,本发明的有益效果:模具压紧配合面对的尺寸偏差冗余度大幅提升,并大幅降低压紧配合面对的涂层要求,极大地降低模具调试难度和工作量,同时保证模具工作寿命,从而整体上降低模具成本。

附图说明

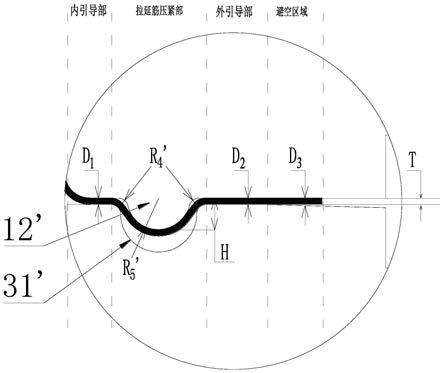

30.图1为对照例的拉延模结构示意图;

31.图2为图1中m部的放大图;

32.图3为图2中各区域尺寸;

33.图4为本发明的拉延模压料结构示意图;

34.图5为某轮罩内板冲压件采用对照例的拉延模进行模拟分析开裂起皱fld图;

35.图6为某轮罩内板冲压件采用对照例的拉延模进行模拟分析的压料面(承压面)涂层需求图;

36.图7为某轮罩内板冲压件采用本发明的拉延模进行模拟分析开裂起皱fld图;

37.图8为某轮罩内板冲压件采用本发明的拉延模进行模拟分析的压料面(承压面)涂层需求图;

38.图9为某轮罩内板冲压件采用本发明的拉延模制备的产品照片。

具体实施方式

39.以下结合实施例和附图对本发明作进一步说明。

40.对照例

41.如图1和2所示,一种拉延模,包括相对设置的拉延凹模1和拉延凸模2,所述拉延凹模1上开设有凹模腔11,该凹模腔11周围的所述拉延凹模1模面形成承压面,所述拉延凹模1设置有压料组件,该压料组件包括拉延压料器3,该拉延压料器3与所述承压面正对,该拉延压料器3朝向所述承压面的表面形成顶压面,该顶压面与所述承压面形成压紧配合面组。该压紧配合面组包括由外到内的避空区域6、非功能面压紧部7、拉延筋压紧部8和功能面压紧部9。

42.如图3,功能面压紧部9的面间隙d1与待加工的板坯厚度t满足d1=t,非功能面压紧

部7的面间隙d2,避空区域6的面间隙d3,t≤d2≤d3,避空区域6的面间隙d3满足t≤d3≤t+1mm。

43.拉延筋压料部8包括设置在承压面上的拉延凸筋12,以及开设在所述顶压面上并与所述拉延凸筋12相适应的拉延凹筋31,二者相互配合。拉延凸筋12高度记为h,拉延凸筋12表面为圆弧面,圆弧半径记为r5,该圆弧面与其两侧的所述承压面圆角过渡,形成的内圆角和外圆角半径记为r4。

44.所述压紧配合面组外侧的所述拉延压料器3与所述拉延凹模1相对的表面之间相互间隔开,以形成平衡调节腔,该平衡调节腔的相对表面之间夹设有拉延平衡调节块4。所述平衡调节腔内还可设置拉延平衡调节块垫片5,该拉延平衡调节块垫片5与所述拉延平衡调节块4在所述平衡调节腔的相对表面之间堆叠设置。该拉延平衡调节块4和拉延平衡调节块垫片5用于调节压紧配合面组的面间隙。

45.所述压料组件还包括机床顶杆32,该机床顶杆32垂直于分模线设置,该机床顶杆32前端垂直顶压所述拉延压料器3,以使所述顶压面顶压所述承压面,用于调节压紧配合面组对板坯的压紧力,从而调控拉延时材料流动阻力。

46.功能面压紧部9、拉延凸筋12的圆弧面对板坯的摩擦力为材料流动的阻力的主要来源。

47.对照例为现有的拉延模具。

48.实施例一

49.一种拉延板坯压紧结构,其与对照例的不同之处在于,如图4所示,压紧配合面组包括由外到内顺序连接的外引导部、拉延筋压料部和内引导部以及避空部。

50.其中,内引导部和外引导部均为相互配合的平面面对。外引导部与对照例中非功能面压紧部7位置对应,内引导部与功能面压紧部9位置对应,但与对照例不同,内引导部的面间隙d1和外引导部的面间隙d2分别与板坯料厚t满足如下关系:

51.t+0.05mm≤d1≤t+0.1mm;

52.t+0.05mm≤d2≤t+0.1mm。

53.避空部的面间隙由外到内逐渐减小,且该避空部的任意一处的面间隙d3与t仍然满足

54.t《d3≤t+1mm。

55.拉延凸筋12’的圆弧面半径记为r5’

,5mm≤r5’

≤7mm,圆弧面两边的内圆角和外圆角半径记为r4’

,1mm≤r5’

≤3mm,拉延凸筋12’高度记为h,0mm《h≤10mm。

56.拉延筋压料部为一对相互配合的弧面面对,所述拉延筋压料部用于压紧待加工的板坯,提供板坯的流动阻力。

57.外引导部和内引导部对板坯以非压紧方式进行约束,即对板坯的压紧力趋近于零,拉延加工时,记所述外引导部对板坯的流动阻力为f1,内引导部对板坯的流动阻力为f2,拉延筋压料部对板坯的流动阻力为f0,f0与f1和f2满足

58.f1《f0×

5%;

59.f1《f0×

5%。

60.由于现有技术(对照例)中,非功能面压紧部7和功能面压紧部9对间隙非常敏感,0.01毫米间隙变化都会增加或减少的拉延板坯流动阻力,而模具供应商冲压机床与冲压工

厂冲压机床不可差异不低于正负0.05。使用拉延凸筋12’提供拉延板坯流动阻力,该阻力大小由拉延凸筋12’内外侧圆角以及拉延凸筋12’高度决定,0.05毫米的变化对拉延凸筋12’的影响可以忽略,一旦拉延凸筋12’高度调节完成,就不用担心不同冲压机床差异的影响,也不需要把间隙控制在0.05毫米以内,一般模具压料面面积占整个拉延模模面的20%~50%,模面间隙调整需要在模具供应商和冲压工厂量产的冲压机床上进行两次,从而节约模具钳工两次20%~50%的模面间隙调整工作量,降低了模具制造成本。

61.与对照例比,本实施例跳出现有拉延模压料结构的设计和改善思路,重新定义压料功能面,依靠拉延凸筋12’提供主要的板坯流动阻力,而原有的功能面压紧部和非功能面压紧部设计为内引导部和外引导部,不对板坯产生压紧力,仅起导向和限位约束作用,使得模具压紧配合面对的尺寸偏差冗余度大幅提升,极大地降低模具调试难度和工作量。

62.实施例二

63.一种拉延板坯收缩控制优化方法,包括以下步骤:

64.s1,拉延筋设计:针对用于加工板坯厚度为t的拉延模,在设计阶段,使用冲压成型模拟软件(如autoform r7)进行模拟,模拟分析时使用间隙控制,功能面压紧部9和非功能面压紧部7的面间隙设为t+0.1mm,调整拉延筋的尺寸参数至模拟分析结果为板坯不开裂缩颈,记录此时拉延凸筋12’高度h0、拉延凸筋12’圆弧面圆角半径r

50

、以及内外侧圆角半径r

40

的大小;

65.s2,拉延模压紧配合面组的加工:在模拟数据基础上,为了应对实物与模拟的误差,以拉延凸筋12’高度为h0+1mm、内外侧圆角半径为r

40-1mm为加工参数,保持拉延凸筋12’圆角半径r

50

和拉延凸筋12’宽度不变,对拉延模压紧配合面组进行数控加工;

66.s3,模具调试:先对拉延模压紧配合面组做抛光处理,然后对拉延模平衡调节腔内所有拉延平衡调节块4同时增加0.05毫米厚的拉延平衡调节块垫片5,使用板坯在冲压机床上拉延试制,对试制产品进行检查,观察有无开裂、缩颈、起皱、拉伤(毛)、缺料等外观缺陷;

67.s4,模具修改:若仅有拉伤(毛)缺陷,再增加0.05毫米拉延平衡调节块垫片5;

68.若仅有开裂或缩颈的缺陷,将试制产品的开裂或缩颈区域所对应的拉延凸筋12内侧圆角半径放大1mm后再次试制并观察试制产品,若改善不明显则再放大外侧圆角半径1mm,最后降低拉延凸筋12高度0.5mm;

69.若仅出现起皱,增加机床顶杆提供的压力,每次调节量50kn,试制并观察试制产品,直至试制产品无肉眼可见起皱现象。

70.最终修改后的模具即为具有实施例一中记载拉延板坯压紧结构的模具。

71.以一种车型轮罩内板的拉延成型为例,具体说明其板坯收缩控制优化过程。该轮罩内板所使用的板坯材料牌号dc04,厚度为0.65mm。

72.采用现有对照例的拉延模。模拟分析时使用压力控制,功能面压紧部9和非功能面压紧部7间隙设为材料厚度0.65毫米,拉延筋根据分析结果调整到不开裂缩颈的尺寸参数,拉延凸筋12高度h0=4mm。成型极限图(开裂起皱fld图)如图5所示,模拟分析结果表明,拉延凸筋内圆角和功能面压紧部9处均需要进行涂层处理,如图6所示。

73.采用实施例一的压料结构。模拟分析时使用间隙控制,内引导部的面间隙d1和外引导部的面间隙d2均设为材料厚度0.65mm,拉延凸筋12’根据分析结果调整到不开裂缩颈的尺寸参数:h=7mm。开裂起皱fld图如图7所示,模拟分析结果表明,仅在拉延凸筋12’内圆

角处需要进行涂层处理,如图8所示,但是由于r角磨损及拉延凸筋12’圆角半径减小0.1~0.5mm并不会对拉延凸筋12’产生的阻力有大的影响,故不必做表面涂层处理。

74.通过对比图5和图7,采用现有对照例的拉延模和实施例一的拉延模,两种方案都能模拟出合格的结果,但在实际模具调试中,使用冲压成型模拟软件计算得到的拉延凸筋参数与实际有出入,这是因为模拟时压紧配合面间隙是理想状态的均匀一致,而实际模具数控加工以及模具钳工修模无法满足。实施例一的方案则不同,使用冲压成型模拟软件得到拉延凸筋参数后,由于外引导部和内引导部的压料面之间不需要贴合状态,故数控加工精度和模具钳工通过使用拉延平衡调节块垫片5能够很好满足,板坯流动阻力完全依靠拉延凸筋提供,因此冲压成型模拟软件得到拉延筋参数能够与实际一致,也证明改进后方案是有效的。

75.轮罩内板通过改进后方法完成拉延模模具开发调试工作,如图9,拉延产品无外观缺陷,满足量产需求。

76.最后需要说明的是,上述描述仅仅为本发明的优选实施例,本领域的普通技术人员在本发明的启示下,在不违背本发明宗旨及权利要求的前提下,可以做出多种类似的表示,这样的变换均落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1