铌-铌硅金属间化合物复合材料、其制备方法及扩散焊模具与流程

[0001]

本发明涉及材料技术领域,且特别涉及铌-铌硅金属间化合物复合材料、其制备方法及扩散焊模具。

背景技术:

[0002]

航空航天技术的不断发展,对高温结构材料的高温性能提出了更高的要求。铌-铌硅金属间化合物复合材料作为一种最具潜力应用在涡轮叶片制造中的高温结构材料,以其承温能力高、高温强度高、高温抗氧化性能优良等诸多优点而得到研究者的广泛关注。目前,针对铌-铌硅金属间化合物复合材料的制备,应用较多的为粉末烧结技术,其中包括真空热压烧结及放电等离子烧结。

[0003]

真空热压烧结是将粉末烧结材料填入模具内,在真空或保护性气氛中,对其进行加热烧结,获得高密度和具有良好机械性能材料的烧结技术。而放电等离子烧结(sps)是在粉末颗粒间直接通入脉冲电流进行加热烧结的,利用粉体自身加热和表面活化,实现材料的超快速致密化烧结,此种烧结技术是通过调节脉冲直流电的大小来控制升温速率及烧结温度的。

[0004]

传统的热压烧结工艺存在着微观组织粗大、晶界形成杂质相的问题,真空热压烧结制备得到的复合材料虽致密度较高,但室温、高温强度及韧性均较低。而利用等离子烧结所制备的复合材料通常存在不容忽视的残余应力。

[0005]

鉴于此,提出本申请。

技术实现要素:

[0006]

本发明的目的在于提供一种铌-铌硅金属间化合物复合材料,具有很高的断裂韧性。

[0007]

本发明的另一目的在于提供一种铌-铌硅金属间化合物复合材料的制备方法,其利用扩散焊工艺制备多层结构的复合材料,具有较小的晶体粒径和较高的断裂韧性。

[0008]

本发明的第三目的在于提供一种扩散焊模具,其能够用于制备多层结构的复合材料,具有安装定位方便的优点。

[0009]

本发明解决其技术问题是采用以下技术方案来实现的。

[0010]

本发明提出了一种铌-铌硅金属间化合物复合材料,包括多个铌层和位于相邻的两个铌层之间的铌硅复合层;

[0011]

在铌硅复合层中,铌与硅的原子比为5:3;

[0012]

优选地,铌-铌硅金属间化合物复合材料的断裂韧性为16-22mpa

·

m

1/2

;

[0013]

优选地,铌-铌硅金属间化合物复合材料是以nb箔和si粉为原料,经扩散焊工艺制备而得。

[0014]

本发明还提出一种铌-铌硅金属间化合物复合材料的制备方法,包括如下步骤:

[0015]

将si粉分散于铌层材料上形成待焊基材,将多个待焊基材叠加后进行扩散焊。

[0016]

本发明还提出一种扩散焊模具,包括用于放置待焊基材的模具底座、用于压盖待焊基材的顶部盖板和用于连接模具底座、待焊基材和顶部盖板的至少一个定位销。

[0017]

本发明实施例提供一种铌-铌硅金属间化合物复合材料的有益效果是:其包括多个铌层,在相邻的两个铌层之间均具有一个铌硅复合层,利用铌层和铌硅复合层的相互交替形成多层结构,具有很高的断裂韧性。

[0018]

本发明实施例还提供一种铌-铌硅金属间化合物复合材料的制备方法,其通过将si粉分散于铌层材料上形成待焊基材,将多个待焊基材叠加后进行扩散焊,利用si粉和铌层材料相互接触,并在扩散焊过程中原子发生不断扩散,相互渗透,形成铌层和铌硅复合层相互交替的多层材料,具有很好的断裂韧性。

[0019]

本发明实施例还提供一种扩散焊模具,其利用模具底座和顶部盖板对中间的待焊基材进行夹持,便于施加压力使待焊基材充分接触,在扩散焊过程中原子发生不断扩散,相互渗透。该扩散焊模具能够很好地对待焊基材进行固定和定位,便于对待焊基材进行施压。

附图说明

[0020]

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

[0021]

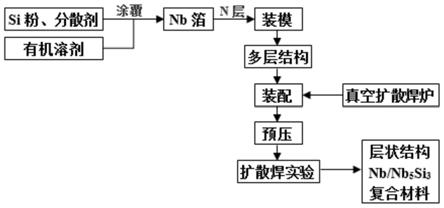

图1为层状结构铌-铌硅金属间化合物复合材料的扩散焊制备工艺流程示意图;

[0022]

图2为多层结构复合材料扩散焊焊接装配示意图;

[0023]

图3为石墨模具中模具底座的结构示意图;

[0024]

图4为石墨模具中顶部盖板的结构示意图;

[0025]

图5为nb箔裁剪示意图的结构示意图;

[0026]

图6为nb箔层间焊接形貌图。

[0027]

图标:001-短定位销;002-长定位销;003-模具底座;004-顶部盖板;005-底部定位孔;006-顶部定位孔;007-安装孔;10-待焊材料;20-云母片;30-模具盖板;40-上压头;50-模具底座;60-下压头;70-真空室。

具体实施方式

[0028]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

[0029]

下面对本发明实施例提供的铌-铌硅金属间化合物复合材料、其制备方法及扩散焊模具进行具体说明。

[0030]

本发明实施例提供了一种铌-铌硅金属间化合物复合材料的制备方法,包括:将si粉分散于铌层材料上形成待焊基材,将多个待焊基材叠加后进行扩散焊。

[0031]

需要说明的是,发明人创造性地采用铌层材料(如nb箔)和硅粉为原料,采用扩散焊工艺制备铌层和铌硅复合层交替的多层材料,发明人发现该材料不仅粒径较小还具有很

高的断裂韧性。究其原因可能是由于扩散焊工艺的操作温度可以更低,能够有效的抑制晶粒长大;制备的铌层和铌硅复合层交替的多层材料赋予了复合材料更好的断裂韧性。

[0032]

需要补充的是,本发明实施例采用多个待焊基材叠加后进行扩散焊,最终材料最上层为韧性较高的铌层。

[0033]

请参照图1,具体包括如下步骤:

[0034]

s1、待焊基材的制备

[0035]

待焊基材的制备包括:将si粉、分散剂和有机溶剂混合后形成si粉焊膏,将si粉焊膏涂覆于铌层材料上,利用分散剂和有机溶剂将si粉分散,能够使si粉更好地涂覆于铌层材料上,si粉的粒径为1-3μm,分散剂的加入能够有效防止si粉的团聚。

[0036]

优选地,分散剂选自十二烷基苯磺酸钠和脂肪醇聚氧乙烯醚中的至少一种;有机溶剂为无水乙醇。发明人进一步优化分散剂和有机溶剂的选材,进一步提高si粉分散的均匀性,防止si粉团聚。

[0037]

优选地,铌层材料为nb箔,nb箔的厚度为20-40μm;si粉在si粉焊膏中的浓度为1.3-1.5g/ml,si粉与分散剂的质量比为100:2-4。发明人进一步调控铌层材料、si粉和分散剂的具体参数,进一步提升复合材料的断裂韧性。

[0038]

在一些优选地实施例中,在将si粉焊膏涂覆于nb箔之前,将nb箔进行超声清洗3-8min,以去除nb箔表面的杂质。

[0039]

s2、扩散焊

[0040]

请参照图2-3,在进行扩散焊之前的焊料装配过程包括:将底层阻焊材料置于扩散焊模具中,再将多个待焊基材依次置于底层阻焊材料上,然后将顶层阻焊材料置于最顶端的待焊基材上。利用底层阻焊材料和顶层阻焊材料在扩散焊过程中对焊料进行保护,底层阻焊材料和顶层阻焊材料可以为云母片。

[0041]

如图2中所示,焊接过程是在真空室70中进行,利用上压头40和下压头60对待焊材料10进行持续施压,利用云母片20对待焊材料10进行保护。在一些实施例中,还可以根据需要设定模具盖板30和模具底座50,即图3中的模具底座003和顶部盖板004。

[0042]

请参照图3-图5,扩散焊模具包括模具底座003、顶部盖板004和用于连接模具底座003和顶部盖板004的至少一个定位销,在模具底座003上设置底部定位孔005,在顶部盖板004上设置与底部定位孔005位置相对应的顶部定位孔006,定位销与底部定位孔005和顶部定位孔006间隙配合;在nb箔上设置与定位销相配合的安装孔007,采用定位销依次穿过顶部定位孔006、安装孔007和底部定位孔005进行固定。采用此种定位方法能够提升定位的准确性,在焊接过程中很好地进行位置的固定。

[0043]

优选地,定位销包括两个长定位销002和两个短定位销001,模具底座003为长方形,在模具底座003的四个边角处均设置底部定位孔005,将两个长定位销安装于模具底座003对角线方向相对的两个底部定位孔005上,将两个短定位销安装于模具底座003对角线方向相对的两个底部定位孔005上。在使用过程中,可以根据需要选择其中两个长定位销002或者两个短定位销001进行工作,针对不同厚度的材料进行选择,提升操作的灵活性。

[0044]

需要说明的是,nb箔上的安装孔007可以如图5中所示,设置2个或4个,具体尺寸可以如图5中所示。

[0045]

在本发明优选的实施例中,扩散焊过程控制真空度为0.03-0.04pa,在1160-1200

℃下保温2.5-5h。通过进一步控制扩散焊过程的操作参数,使si粉和nb箔更充分地进行反应。

[0046]

优选地,保温结束后,以4-6℃/min的降温速度冷却至室温后取出试样,以进一步减少焊接残余应力。对底层阻焊材料、待焊基材和顶层阻焊材料形成的装配结构持续施加压力20-50mpa,以从装配结构的顶部和底部夹持装配结构,以使待焊面之间紧密接触,保证si粉焊膏分布的均匀性。

[0047]

在一些实施例中,在焊接过程中进行多组装配结构的焊接,相邻的两组装配结构采用石墨盖板进行分隔,以提升制备的工作效果。

[0048]

本发明实施例提供的铌-铌硅金属间化合物复合材料,包括多个铌层和位于相邻的两个铌层之间的铌硅复合层,在铌硅复合层中,铌与硅的原子比为5:3;该复合材料具有较高的断裂韧性,大致为16-22mpa

·

m

1/2

。所述铌层的厚度为20-40μm,所述铌硅复合层的厚度为5-10μm;

[0049]

本发明实施例提供的扩散焊模具,包括用于放置待焊基材的模具底座003、用于压盖待焊基材的顶部盖板004和用于连接模具底座003、待焊基材和顶部盖板004的至少一个定位销(如短定位销001和长定位销002),模具底座003上设置有与定位销间隙配合的底部定位孔005,顶部盖板004上设置有与底部定位孔005相配合的顶部定位孔006。

[0050]

以下结合实施例对本发明的特征和性能作进一步的详细描述。

[0051]

实施例1

[0052]

本实施例提供一种铌-铌硅金属间化合物复合材料的制备方法,包括如下步骤:

[0053]

(1)将30μm厚的nb箔裁剪为尺寸是80

×

80mm2的正方形,并相应在四个角上裁剪出四个与定位销相匹配的圆形小孔(如图5),使其能够套入如图3所示的模具底座003上的定位销中,后将裁剪得到的尺寸、形状统一的nb箔置于超声波清洗机内清洗5min,取出冷风吹干,保证表面洁净、干燥,放置备用。

[0054]

(2)将粒径约为1μm的si粉与十二烷基苯磺酸钠和无数乙醇混合得到si粉焊膏,si粉与十二烷基苯磺酸钠的质量比为100:3,si粉在si粉焊膏中的浓度为1.3g/ml,搅拌均匀,放置备用。

[0055]

(3)在模具底座003上套入一层云母片,并采用自下而上的装配方式对待焊材料进行装配:先将最底层nb箔套入石墨模具中并与云母片贴合,之后利用软毛刷蘸取(2)中制备的si粉焊膏均匀刷覆在nb箔中心表面(50

×

50mm2范围内),刷覆结束,套入第二层nb箔后继续刷覆,以此类推,层层堆叠至最顶层nb箔,后根据定位销余量在待焊材料上方套入顶部盖板004。

[0056]

(4)将模具及其内的多层结构共同放入真空扩散焊炉(fjk-2型扩散焊炉)内,按如图2所示进行装配,并利用压头力对装配结构进行预压,并在焊接过程中持续施加压力50mpa。快速关闭炉门和排气阀并抽真空,开循环冷却水待炉内真空度达到3.5

×

10-2

pa时,进行焊接,在1170℃下保温2.5h,保温结束后按照5℃/min进行冷却至室温后开炉取样。将取出的试样从模具中取下,并利用电火花线切割机切割掉四周有孔区域,只留下中心50

×

50mm2范围内的复合材料。

[0057]

实施例2

[0058]

本实施例提供一种铌-铌硅金属间化合物复合材料的制备方法,其具体步骤与实

施例1大致相同,不同之处仅在于以下参数设置:

[0059]

si粉的粒径为1μm;si粉与十二烷基苯磺酸钠的质量比为100:3;si粉在所述si粉焊膏中的浓度为1.4mg/ml;nb箔的厚度为20μm。

[0060]

扩散焊过程控制真空度为0.03pa,在1170℃下保温2.5h,持续施加压力50mpa;保温结束后,以5℃/min的降温速度冷却至室温后取出试样。

[0061]

实施例3

[0062]

本实施例提供一种铌-铌硅金属间化合物复合材料的制备方法,其具体步骤与实施例1大致相同,不同之处仅在于以下参数设置:

[0063]

si粉的粒径为1μm;si粉与十二烷基苯磺酸钠的质量比为100:4;si粉在所述si粉焊膏中的浓度为1.5mg/ml;nb箔的厚度为40μm。

[0064]

扩散焊过程控制真空度为0.03pa,在1170℃下保温2.5h,持续施加压力50mpa;保温结束后,以5℃/min的降温速度冷却至室温后取出试样。

[0065]

测试实施例1中所制备得到复合材料的扫描电镜图,结果如图6。从图6可知看出,在相邻的两个铌层之间扩散产生铌硅复合层,形成了铌层和铌硅复合层交替的复合材料。

[0066]

针对图6中的点1-6进行能谱分析,分析该点对应的原子比,结果见表1。

[0067]

表1能谱分析结果

[0068]

point123456nb100.00100.00100.0064.7065.8765.26si

ꢀꢀꢀ

35.3034.1334.74

[0069]

可见,在铌硅复合层中,铌与硅的原子比接近5:3,其化合物组成可以写为nb5si3。

[0070]

测试本申请实施例1-3中所得产品的粒径和断裂韧性,测试方法参照gb/t 232-2010,测试结果如表2:

[0071]

表2产品的断裂韧性测试结果

[0072][0073]

综上所述,本发明提供的铌-铌硅金属间化合物复合材料,包括多个铌层,在相邻的两个铌层之间均扩散生成铌硅复合层,利用铌层和铌硅复合层的相互交替形成多层结构,具有很高的断裂韧性。

[0074]

本发明还提供的一种铌-铌硅金属间化合物复合材料的制备方法,其通过将si粉分散于铌层材料上形成待焊基材,将多个待焊基材叠加后进行扩散焊,利用si粉和铌层材料相互接触,并在扩散焊过程中原子发生不断扩散,相互渗透,形成铌层和铌硅复合层相互交替的多层材料,具有很好的断裂韧性。

[0075]

本发明还提供的一种扩散焊模具,其利用模具底座和顶部盖板对中间的待焊基材

进行夹持,便于施加压力使待焊基材充分接触,在扩散焊过程中原子发生不断扩散,相互渗透。该扩散焊模具能够很好地对待焊基材进行固定和定位,便于对待焊基材进行施压。

[0076]

以上所描述的实施例是本发明一部分实施例,而不是全部的实施例。本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1