一种榨油机的自动上料设备的制作方法

:

1.本发明涉及食用油生产加工领域,具体涉及一种榨油机的自动上料设备。

背景技术:

:

2.食用油也称为"食油",是指在制作食品过程中使用的,动物或者植物油脂。常温下为液态。由于原料来源、加工工艺以及品质等原因,常见的食用油多为植物油脂,包括粟米油、菜籽油、花生油、火麻油、玉米油、橄榄油、山茶油、棕榈油、芥花子油、葵花子油、大豆油、芝麻油、亚麻籽油(胡麻油)、葡萄籽油、核桃油、牡丹籽油等等。

3.目前,现有的菜籽油在进行生产时,均是使用吸管对料桶的菜籽原料进行吸取至榨油机的进料斗中,在吸管将大部分的原料进行吸取后,料桶的重量大大减轻,由于料桶直接放置于地面没有任何固定装置,并且吸管容易触碰料桶的侧壁,所以导致料桶容易产生偏移,不易将剩余菜籽原料进行吸取,从而使得上料效率较低。

技术实现要素:

:

4.为解决上述背景技术中提出的问题,本发明提供了一种榨油机的自动上料设备。

5.本发明所要解决的技术问题采用以下的技术方案来实现:一种榨油机的自动上料设备,包括主体框架,所述主体框架的底端内侧固定连接有底板,所述底板的上方设置有夹紧机构,所述夹紧机构包括矩形板、方形杆、滑轨、滑块、连接板、夹套、气缸、垫板、连接杆、垫块、夹板、支撑板架、滑条、转板、固定板和支板;

6.所述底板的上方设置有矩形板,所述矩形板的下方左右两侧固定连接有滑条,所述滑条与所述底板滑动连接,所述滑条的前端固定连接有支板,所述支板与所述矩形板固定连接;

7.所述矩形板的前后两侧固定连接有方形杆,所述方形杆上方的左右两端固定连接有滑轨,所述滑轨的上方滑动连接有滑块,所述滑块的上方固定连接有连接板,所述连接板的前后末端内侧固定安装有夹套,所述夹套的内侧固定连接有气缸,所述气缸的下方固定连接有垫板,所述垫板的上方固定连接有支撑板架,所述支撑板架与所述垫板的前后末端固定连接,所述垫板固定连接于所述矩形板的前后两端;

8.所述连接板的外侧上方固定连接有垫块,所述垫块的内侧固定连接有夹板;

9.所述连接板的内侧上方中间设置有连接杆,所述连接杆的一端活动连接有转板,所述转板的下方通过转轴转动连接有固定板,所述固定板与固定连接于两组所述方形杆的中端上方。

10.优选的,所述支撑板架的上方设置有料桶。

11.优选的,所述主体框架的上方内侧设置有固定机构,所述固定机构包括第一弧形板、第二弧形板、凹形板、滑板、限位板、长轴、螺杆、移动板、第二电机、齿条、第三齿轮、凹槽板、半截螺杆、卡块和第三电机;

12.所述主体框架上方的左右内侧均固定安装有凹形板,所述凹形板的内部滑动连接

有滑板,所述滑板的内侧上方固定连接有两组限位板,两组所述限位板下方固定连接有长轴,且上方中间通过轴承固定连接有螺杆,所述长轴有两组且固定连接于所述限位板下方的前后末端,两组所述长轴与所述螺杆贯穿连接有移动板,所述移动板与所述螺杆螺纹连接;

13.左侧所述移动板的内侧固定连接有第一弧形板,右侧所述移动板的内侧固定连接有第二弧形板;

14.所述滑板的上方固定连接有第二电机,所述第二电机的转轴与所述螺杆的外侧一端顶部固定连接;

15.所述滑板下方底部的中间固定连接有齿条,所述齿条的下方齿接有第三齿轮,所述第三齿轮的下方设置有凹槽板,所述第三齿轮转动连接与所述凹槽板的内部,所述凹槽板的底部与所述凹形板固定连接;

16.所述第三齿轮的右侧固定连接有第三电机,所述第三电机固定安装于所述凹形板的外壁。

17.优选的,所述第一弧形板的下方末端固定连接有卡块,所述第二弧形板的下方末端内部开设有卡槽,所述卡块与所述卡槽对应吻合,且组成卡合机构;

18.所述第一弧形板与所述第二弧形板的上方顶部均固定连接有半截螺杆。

19.优选的,所述主体框架的上方设置有机械手机构,所述机械手机构包括主臂、副臂、第一折弯板、直吸管、第二折弯板、弯吸管、第一齿轮、第二齿轮、第一电机和机械手;

20.所述主体框架的上方固定安装有机械手,所述机械手的右侧设置有主臂和副臂,所述主臂的下方底部固定连接有第一折弯板,所述第一折弯板的右侧贯穿固定连接有直吸管;

21.所述副臂的下方底部固定连接有第二折弯板,所述第二折弯板的右侧贯穿有弯吸管,所述弯吸管与所述第二折弯板之间设置有轴承连接,所述弯吸管的顶端固定套接有第一齿轮,所述第一齿轮的右侧齿接有第二齿轮,所述第二齿轮的上方固定连接有第一电机,所述第一电机的转轴与所述第二折弯板转动连接,所述第一电机通过安装架与所述第二折弯板固定连接。

22.本发明的工作原理以及具体流程:该榨油机的自动上料设备,通过两组气缸同时向内侧进行收缩,进而同时拉动右侧的连接板向内侧进行移动,右侧的连接板向内侧进行移动时,右侧的连接杆也会向内侧进行移动,进而转板进行转动,从而拉动左侧的连接杆移动,同时也使得左侧的连接板向内侧移动,最终通过两组的连接板同时移动,垫块和夹板也向内侧进行移动,进而将料桶的底端进行夹紧固定;当料桶放置于支撑板架的上方,且底端通过夹紧机构进行夹紧后,通过开启第三电机使其转动,在第三齿轮的作用下,滑板同时向内侧进行移动,当滑板移动一定距离后,关闭第三电机,开启第二电机使其带动螺杆进行转动,移动板在螺杆的转动作用下,同时向内侧进行移动,进而使得第一弧形板与第二弧形板将料桶的上端进行包围,卡块与卡槽对应吻合,将一弧形板与第二弧形板进行卡接,同时,两组半截螺杆组合为一整体;然后,通过伸缩杆的伸缩性能,使得伸缩杆的内侧前端缓慢进行延伸,同时的开启第四电机,使其带动螺帽进行转动,当螺帽与两组半截螺杆接触时,从而可将螺帽螺接到两组半截螺杆的外壁,进而将一弧形板与第二弧形板进行锁紧固定,进而将料桶的上端进行锁紧;最后,利用机械手先控制主臂下降,将直吸管插入到料桶内,可

将大部分原料进行吸取,在原料基本吸取完毕时,将主臂进行上升,通过副臂下降,利用弯吸管将料桶底部边缘的原料进行吸取,并且同时开启第一电机,使其带动第二齿轮进行转动,进而使得第一齿轮进行缓慢转动,最终使得弯吸管进行小范围的转动,进行原料吸取,以此避免机械手需要频繁的进行点动配合弯吸管进行原料吸取,从而减少机械手的启停频率,当料桶底部边缘的小范围原料吸取完毕后,再通过机械手控制副臂移动,进行另一处原料吸取。

23.与现有技术相比,本发明的有益效果是:

24.通过夹紧机构的设置与配合,该榨油机的自动上料设备,将料桶的底部进行夹紧固定,在使用现有的吸管装置进行原料吸取时,即使触碰到料桶,也不会使其偏移,增加了料桶的稳固性,有效的将料桶的位置进行限位,提高了上料效率,另外,在使用弯吸管进行料桶的底部边缘进行进料时,不会使得料桶的位置发生偏移;并且通过固定机构的设置与配合,将料桶的上端进行包围夹紧固定,避免料桶发生侧倒,进一步的增加了该榨油机的自动上料设备的稳固性,并且固定机构在不需要将料桶进行固定时,也可靠近主体框架的左右内侧进行收起,有效的节约了主体框架内部空间;最后,通过机械手机构的设置与配合,直吸管可将大部分原料进行吸取,在原料基本吸取完毕时,利用弯吸管紧贴于料桶底部边缘将原料进行吸取,并且同时开启第一电机,最终使得弯吸管进行小范围的转动,进行原料吸取,可将料桶的原料进行最大程度的吸取,有效的提高了该榨油机的自动上料设备的上料效率,提高了食用油的生产率。

附图说明:

25.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图;

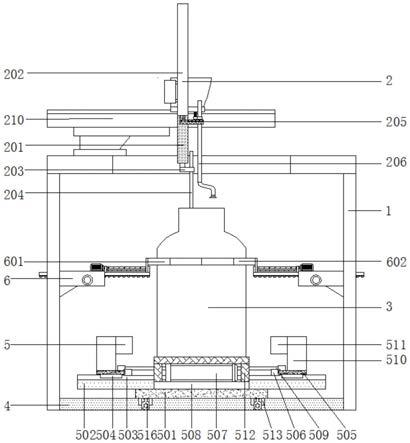

26.图1为本发明各机构连接关系的主视结构示意图;

27.图2为夹紧机构的主视结构示意图;

28.图3为夹紧机构的俯视剖视结构示意图;

29.图4为夹板的俯视结构示意图;

30.图5为固定机构的主视结构示意图;

31.图6为图5中a处放大结构示意图;

32.图7为固定机构的部分构件的侧视结构示意图;

33.图8为第一弧形板和第二弧形板的俯视结构示意图;

34.图9为固定配合组件的侧视结构示意图;

35.图10为机械手机构的主视结构示意图;

36.图11为图10中b处放大结构示意图;

37.图12为主体框架的俯视结构示意图;

38.其中:1、主体框架;2、机械手机构;201、主臂;202、副臂;203、第一折弯板;204、直吸管;205、第二折弯板;206、弯吸管;207、第一齿轮;208、第二齿轮;209、第一电机;210、机械手;3、料桶;4、底板;5、夹紧机构;501、矩形板;502、方形杆;503、滑轨;504、滑块;505、连

接板;506、夹套;507、气缸;508、垫板;509、连接杆;510、垫块;511、夹板;512、支撑板架;513、滑条;514、转板;515、固定板;516、支板;6、固定机构;601、第一弧形板;602、第二弧形板;603、凹形板;604、滑板;605、限位板;606、长轴;607、螺杆;608、移动板;609、第二电机;610、齿条;611、第三齿轮;612、凹槽板;613、半截螺杆;614、卡块;615、第三电机;7、固定配合组件;701、伸缩杆;702、支架;703、安装座;704、第四电机;705、螺帽。

具体实施方式:

39.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体图示,进一步阐述本发明。

40.实施例1:

41.请参阅图1、2、3、4和图12,一种榨油机的自动上料设备,包括主体框架1,主体框架1的底端内侧固定连接有底板4,底板4的上方设置有夹紧机构5,夹紧机构5包括矩形板501、方形杆502、滑轨503、滑块504、连接板505、夹套506、气缸507、垫板508、连接杆509、垫块510、夹板511、支撑板架512、滑条513、转板514、固定板515和支板516;底板4的上方设置有矩形板501,矩形板501的下方左右两侧固定连接有滑条513,滑条513与底板4滑动连接,滑条513的前端固定连接有支板516,支板516与矩形板501固定连接;矩形板501的前后两侧固定连接有方形杆502,方形杆502上方的左右两端固定连接有滑轨503,滑轨503的上方滑动连接有滑块504,滑块504的上方固定连接有连接板505,连接板505的前后末端内侧固定安装有夹套506,夹套506的内侧固定连接有气缸507,气缸507的下方固定连接有垫板508,垫板508的上方固定连接有支撑板架512,支撑板架512与垫板508的前后末端固定连接,垫板508固定连接于矩形板501的前后两端;连接板505的外侧上方固定连接有垫块510,垫块510的内侧固定连接有夹板511;连接板505的内侧上方中间设置有连接杆509,连接杆509的一端活动连接有转板514,转板514的下方通过转轴转动连接有固定板515,固定板515与固定连接于两组方形杆502的中端上方。支撑板架512的上方设置有料桶3。

42.该榨油机的自动上料设备,使用时,先将矩形板501通过利用滑条513将其移动至主体框架1的外部,再把料桶3放置于支撑板架512的上方,料桶3放置好后,再将矩形板501移入主体框架1的内部;之后,通过两组气缸507同时向内侧进行收缩,进而同时拉动右侧的连接板505向内侧进行移动,右侧的连接板505向内侧进行移动时,右侧的连接杆509也会向内侧进行移动,进而转板514进行转动,从而拉动左侧的连接杆509移动,同时也使得左侧的连接板505向内侧移动,最终通过两组的连接板505同时移动,垫块510和夹板511也向内侧进行移动,进而将料桶3的底端进行夹紧固定;设置垫板508是为了用于支撑气缸507,从而平衡气缸507的高度,维持整体机构的平衡性;设置滑条513是为了方便矩形板501的移动,支板516是为了支撑矩形板501,与地面进行接触,增加机构的平衡性;设置滑轨503和滑块504是为了方便连接板505的移动,从而进一步的减轻气缸507的负担。

43.实施例2:

44.请参阅图1、5、6、7、8和图12,该榨油机的自动上料设备,主体框架1的上方内侧设置有固定机构6,固定机构6包括第一弧形板601、第二弧形板602、凹形板603、滑板604、限位板605、长轴606、螺杆607、移动板608、第二电机609、齿条610、第三齿轮611、凹槽板612、半截螺杆613、卡块614和第三电机615;主体框架1上方的左右内侧均固定安装有凹形板603,

凹形板603的内部滑动连接有滑板604,滑板604的内侧上方固定连接有两组限位板605,两组限位板605下方固定连接有长轴606,且上方中间通过轴承固定连接有螺杆607,长轴606有两组且固定连接于限位板605下方的前后末端,两组长轴606与螺杆607贯穿连接有移动板608,移动板608与螺杆607螺纹连接;左侧移动板608的内侧固定连接有第一弧形板601,右侧移动板608的内侧固定连接有第二弧形板602;滑板604的上方固定连接有第二电机609,第二电机609的转轴与螺杆607的外侧一端顶部固定连接;滑板604下方底部的中间固定连接有齿条610,齿条610的下方齿接有第三齿轮611,第三齿轮611的下方设置有凹槽板612,第三齿轮611转动连接与凹槽板612的内部,凹槽板612的底部与凹形板603固定连接;第三齿轮611的右侧固定连接有第二电机609,第二电机609固定安装于凹形板603的外壁。第一弧形板601的下方末端固定连接有卡块614,第二弧形板602的下方末端内部开设有卡槽,卡块614与卡槽对应吻合,且组成卡合机构;第一弧形板601与第二弧形板602的上方顶部均固定连接有半截螺杆613。

45.该榨油机的自动上料设备,使用时,当料桶3放置于支撑板架512的上方,且底端通过夹紧机构5进行夹紧后,通过开启第三电机615使其转动,同时第三齿轮611也进行转动,由于第三齿轮611与齿条610进行齿接,所以在第三齿轮611的作用下,滑板604同时向内侧进行移动,当滑板604移动一定距离后,关闭第三电机615,开启第二电机609使其带动螺杆607进行转动,由于移动板608与螺杆607螺纹连接,所以移动板608在螺杆607的转动作用下,同时向内侧进行移动,进而使得第一弧形板601与第二弧形板602将料桶3的上端进行包围,在第一弧形板601与第二弧形板602将料桶3的上端进行包围时,卡块614与卡槽对应吻合,将一弧形板601与第二弧形板602进行卡接,同时,两组半截螺杆613组合为一整体,半截螺杆613为半截面螺杆,靠紧时,可视为一组整体;设置固定机构6是为了将料桶3的上端进行夹紧固定,同时在不需要将料桶3进行固定时,也可靠近主体框架1的左右内侧进行收起,有效的节约了主体框架1内部空间。

46.该实施例中的方案可以与其他实施例中的方案进行选择性的组合使用。

47.实施例3:

48.请参阅图9,该榨油机的自动上料设备,主体框架1后端内侧的上方设置有固定配合组件7,固定配合组件7包括伸缩杆701、支架702、安装座703、第四电机704和螺帽705;主体框架1后端内侧的上方设置有两组伸缩杆701,两组伸缩杆701平行安装于主体框架1的内侧侧壁,每组伸缩杆701的右侧外壁均固定连接有支架702,支架702底端与主体框架1固定连接,伸缩杆701的左侧末端上方固定连接有安装座703安装座703的上方固定安装有第四电机704,第四电机704的左端转轴固定连接有螺帽705。

49.该榨油机的自动上料设备,使用时,在实施例1和实施例2的基础上,通过伸缩杆701的伸缩性能,使得伸缩杆701的内侧前端缓慢进行延伸,同时的开启第四电机704,使其带动螺帽705进行转动,当螺帽705与两组半截螺杆613接触时,从而可将螺帽705螺接到两组半截螺杆613的外壁,进而将一弧形板601与第二弧形板602进行锁紧固定,进而将料桶3的上端进行锁紧,从而进一步的增加了固定机构6的稳固性,使其对料桶3上端的限制更加稳定。

50.该实施例中的方案可以与其他实施例中的方案进行选择性的组合使用。

51.实施例4:

52.请参阅图1、10、11和图12,该榨油机的自动上料设备,主体框架1的上方设置有机械手机构2,机械手机构2包括主臂201、副臂202、第一折弯板203、直吸管204、第二折弯板205、弯吸管206、第一齿轮207、第二齿轮208、第一电机209和机械手210;主体框架1的上方固定安装有机械手210,机械手210的右侧设置有主臂201和副臂202,主臂201的下方底部固定连接有第一折弯板203,第一折弯板203的右侧贯穿固定连接有直吸管204;副臂202的下方底部固定连接有第二折弯板205,第二折弯板205的右侧贯穿有弯吸管206,弯吸管206与第二折弯板205之间设置有轴承连接,弯吸管206的顶端固定套接有第一齿轮207,第一齿轮207的右侧齿接有第二齿轮208,第二齿轮208的上方固定连接有第一电机209,第一电机209的转轴与第二折弯板205转动连接,第一电机209通过安装架与第二折弯板205固定连接。

53.该榨油机的自动上料设备,使用时,在实施例1、2和3的基础上,利用机械手210先控制主臂201下降,将直吸管204插入到料桶3内,可将大部分原料进行吸取,在原料基本吸取完毕时,将主臂201进行上升,通过副臂202下降,利用弯吸管206紧贴于料桶3底部边缘将原料进行吸取,并且同时开启第一电机209,使其带动第二齿轮208进行转动,进而使得第一齿轮207进行缓慢转动,最终使得弯吸管206进行小范围的转动,进行原料吸取,以此避免机械手210需要频繁的进行点动配合弯吸管206进行原料吸取,从而减少机械手210的启停频率,当料桶3底部边缘的小范围原料吸取完毕后,再通过机械手210控制副臂202移动,进行另一处原料吸取;需要说明的是,直吸管204和弯吸管206的顶端均与进料管相连通,进料管连接榨油机的进料斗。

54.该实施例中的方案可以与其他实施例中的方案进行选择性的组合使用。

55.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

56.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1