一种ODS合金包壳管的棒坯挤压装置的制作方法

一种ods合金包壳管的棒坯挤压装置

技术领域

1.本发明涉及一种ods合金包壳管的棒坯挤压装置,具体涉及挤压坯料与挤压后棒坯截面积比在8.7—11之间的大长径比ods棒坯的挤压成形装置。

背景技术:

2.使用ods材料制备棒坯的加工方法主要有棒材挤压成形、棒材轧制成形、棒材冷拉拔成形、棒材墩粗拔长成形、粉末冶金工艺,以及3d打印等方法。采用冷拔成形的方法,由于ods合金材料强度高,需加工设备的能力变大,同时冷拔成形产生的加工硬化在后续工艺中不容易完全消除。在生产ods棒坯时,该方法缺点较多。采用粉末冶金、3d打印等方法进行加工棒坯加工效率低,不能满足大批量生产。

技术实现要素:

3.本发明的目的在于提供一种ods合金包壳管的棒坯挤压装置,能够实现快速、高效生产用于加工ods包壳管的棒坯材料。

4.为达到上述目的,本发明所采取的技术方案为:

5.一种ods合金包壳管的棒坯挤压装置,包括挤压轴、挤压筒、挤压模、挤压石墨垫、挤压模座和挤压棒坯接料筒;挤压筒设计成双层圆柱形结构,由挤压筒外衬和挤压筒内衬通过热装配完成,在挤压筒内衬的中部加工挤压筒热偶孔,挤压筒安装到挤压机基座内;挤压模设计为内锥形结构,顺接到一个直径为棒坯外径的圆柱形孔洞,挤压模固定到挤压机工作台出料孔上端;挤压石墨垫为电极石墨,加工成与挤压筒内衬内径相同的尺寸,使用过程中直接放置到挤压筒中挤压坯料上方;挤压模座设计成伞形结构,挤压模座放置到挤压机工作台的出料孔中,在挤压模的正下方。

6.挤压轴通过法兰盘与立式挤压机动梁连接。

7.在挤压筒内衬的中部加工直径为20mm的挤压筒热偶孔。

8.将测温热电偶插入挤压筒热偶孔中。

9.挤压模设计为内锥形结构,中心角度为45

°

,顺接到一个直径为棒坯外径的圆柱形孔洞,其外径为85mm,最下端约束台外径为90mm,约束台高度为10mm,总高度为50mm。

10.挤压模通过法兰固定到挤压机工作台出料孔上端。

11.挤压石墨垫为密度为1.6g/cm3的电极石墨,高度为40~50mm。

12.挤压模座设计成伞形结构,利用挤压模座下端面的圆柱导向管对坯料出口进行过渡,保证坯料在挤压变径后不会变得特别弯曲,并且能够顺利进入挤压棒坯接料筒中。

13.挤压棒坯接料筒包括一节两头开口的空心圆柱筒和一节一端开口一端封闭的圆柱筒,两节圆柱筒中间通过端盖和弹簧连接,同时在上下筒之间连接钢丝绳,与接料小车上端的棘轮连接,通过调整棘轮调整挤压棒坯接料筒的高度,利用接料小车的上下运动实现挤压棒坯接料筒的上下运动,达到接取物料的目的。

14.挤压工艺具体步骤如下:

15.步骤1,坯料准备

16.步骤1.1,坯料表面进行防滑化处理,涂刷高温玻璃润滑剂,

17.步骤1.2,测量坯料尺寸,将加工后的坯料进行尺寸测量,防止在加工过程中坯料外径超过85mm,加热后由于热胀而不能放到挤压筒中;

18.步骤2,加热

19.步骤2.1,坯料加热,将坯料炉升温到1100℃

±

20℃进行热装炉,待炉温上升到1100℃

±

20℃时保持温度1个小时;

20.步骤2.2,通过立式挤压机自身的加热装置给挤压筒加热,温度设定为400℃

±

20℃;同时,通过箱式电阻炉给挤压模加热,温度设定为400℃

±

20℃;

21.步骤3,设备工器具准备

22.步骤3.1,立式挤压机准备,按操作规程启动立式挤压机,调整立式挤压机压力到15mpa,试车;

23.步骤3.2,双曲线七辊矫直机准备,按操作规程启动七辊矫直机,调整七辊矫直机辊间距,进行正反转试车;七辊矫直机用于矫直挤压后的棒坯;

24.步骤3.3,辅助工器具准备,准备夹料钳、铜锤、挤压石墨垫,放置到立式挤压机周围;

25.步骤4,将65#汽缸油和0#片状石墨粉按质量比3:1的比例加热搅拌均匀后放置到立式挤压机旁;

26.步骤5,挤压

27.步骤5.1,安装挤压模,将加热的挤压模通过压盖锁紧到挤压模座上端面;

28.步骤5.2,刷润滑剂,开动立式挤压机移动工作台,将挤压模升到挤压筒中完成连接,使用刷子将挤压筒内腔和挤压模的内壁刷一层润滑剂;

29.步骤5.3,放料,使用夹料钳从加热炉中取出坯料迅速放到挤压筒内腔中,然后放入挤压石墨垫;

30.步骤5.4,挤压,开动立式挤压机将坯料沿着挤压模的挤压模孔挤出,利用挤压石墨垫的变形将坯料完全顶出,落入挤压棒坯接料筒中;

31.步骤5.5,出料,使用夹料钳将挤压棒坯接料筒的挤压棒坯取出;

32.步骤5.6,矫直,将挤压棒坯放到矫直平台上使用铜锤将弯曲部分矫直,然后送入七辊矫直机进行矫直;

33.步骤5.7,冷却,将矫直后的挤压棒坯放到物料箱中进行冷却。

34.本发明所取得的有益效果为:

35.利用立式挤压机制备ods压棒坯,通过优化模具结构,完善挤压方法,改善大长径比ods棒坯制备的缺点,提高产品成品率,该方法有如下显著优点:

36.(1)采用45

°

中心角挤压模挤压棒坯可以明显改善棒坯内部缺陷问题;

37.(2)利用挤压的方法制备棒坯可以避免ods材料加工的严重氧化和加工硬化,提高加工效率。

附图说明

38.图1为挤压轴示意图。

39.图2为挤压筒示意图。

40.图3为挤压模示意图。

41.图4为挤压石墨垫示意图。

42.图5为挤压模座示意图。

43.图6为挤压接料筒示意图。

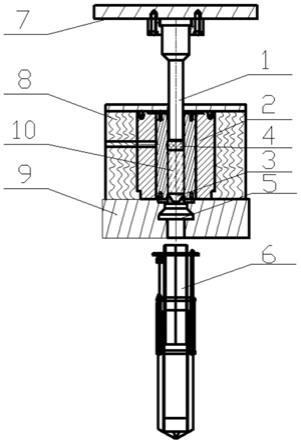

44.图7为挤压工装整体装配图。

45.图中:1.挤压轴、2.挤压筒、3.挤压模、4.挤压石墨垫、5.挤压模座、6.挤压棒坯接料筒、7.挤压机动梁、8.挤压机基座、9.挤压机工作台、10.坯料。

具体实施方式

46.下面结合附图和具体实施例对本发明进行详细说明。

47.一种ods合金包壳管的棒坯挤压装置,包括挤压轴1、挤压筒2、挤压模3、挤压石墨垫4、挤压模座5和挤压棒坯接料筒6,挤压轴1通过法兰盘与立式挤压机动梁7连接。

48.挤压筒2设计成双层圆柱形结构,由挤压筒外衬2.1和挤压筒内衬2.2通过热装配完成,在挤压筒内衬2.2磨损严重后可以退出更换新备件,实现节省成本的目的,在挤压筒内衬2.2的中部加工直径为20mm的挤压筒热偶孔2.3,挤压筒2安装到挤压机基座8内,并将测温热电偶插入挤压筒热偶孔2.3中用于检测挤压机对挤压筒2的加热温度。

49.挤压模3设计为内锥形结构,中心角度为45

°

,顺接到一个直径为棒坯外径的圆柱形孔洞,其外径为φ85mm,最下端约束台外径为φ90mm,约束台高度为10mm,总高度为50mm。挤压模3通过法兰固定到挤压机工作台9出料孔上端。

50.挤压石墨垫4为密度为1.6g/cm3的电极石墨,加工成与挤压筒内衬2.2内径相同的尺寸,高度为40~50mm,使用过程中直接放置到挤压筒2中挤压坯料上方,通过施加挤压力导致挤压石墨垫破碎实现完全顶出坯料。

51.挤压模座5设计成“伞”形结构,利用挤压模座5下端面的圆柱导向管对坯料出口进行过渡,保证坯料在挤压变径后不会变得特别弯曲,并且能够顺利进入挤压棒坯接料筒6中。挤压模座5放置到挤压机工作台9的出料孔中,在挤压模3的正下方。

52.挤压棒坯接料筒6包括一节两头开口的空心圆柱筒和一节一端开口一端封闭的圆柱筒,两节圆柱筒中间通过端盖5.2和弹簧5.1连接,同时在上下筒之间连接钢丝绳,与接料小车上端的棘轮装置连接,可以通过调整棘轮调整挤压棒坯接料筒6的高度。利用接料小车的上下运动实现挤压棒坯接料筒6的上下运动,达到接取物料的目的。

53.挤压工艺具体步骤如下:

54.步骤1,坯料准备

55.步骤1.1,坯料表面进行防滑化处理,涂刷高温玻璃润滑剂,主要目的是防止加热过程的氧化,同时在挤压过程起到润滑作用。

56.步骤1.2,测量坯料尺寸,将加工后的坯料进行尺寸测量,防止在加工过程中坯料外径超过φ85mm,加热后由于热胀而不能放到挤压筒2中。

57.步骤2,加热

58.步骤2.1,坯料加热,将坯料炉升温到1100℃

±

20℃进行热装炉,待炉温上升到1100℃

±

20℃时保持温度1个小时。

59.步骤2.2,挤压工装加热,通过立式挤压机自身的加热装置给挤压筒2加热,温度设定为400℃

±

20℃。同时,通过箱式电阻炉给挤压模3加热,温度设定为400℃

±

20℃。

60.步骤3,设备工器具准备

61.步骤3.1,立式挤压机准备,按操作规程启动立式挤压机,调整立式挤压机压力到15mpa,试车。

62.步骤3.2,双曲线七辊矫直机准备,按操作规程启动七辊矫直机,调整矫直机辊间距,进行正反转试车。七辊矫直机用于矫直挤压后的棒坯。

63.步骤3.3,辅助工器具准备,准备夹料钳、铜锤、挤压石墨垫4等工具,放置到立式挤压机周围。

64.步骤4,润滑剂准备

65.步骤4.1,将65#汽缸油和0#片状石墨粉按质量比3:1的比例加热搅拌均匀后放置到立式挤压机旁。

66.步骤5,挤压

67.步骤5.1安装挤压模3,将加热的挤压模3通过压盖锁紧到挤压模座5上端面。

68.步骤5.2刷润滑剂,开动立式挤压机移动工作台,将挤压模3升到挤压筒2中完成连接,使用刷子将挤压筒2内腔和挤压模3的内壁刷一层润滑剂。

69.步骤5.3放料,使用夹料钳从加热炉中取出坯料迅速放到挤压筒内腔中,然后放入挤压石墨垫4。

70.步骤5.4挤压,开动立式挤压机将坯料沿着挤压模3的挤压模孔挤出,利用挤压石墨垫4的变形将坯料完全顶出,落入挤压棒坯接料筒6中。

71.步骤5.5出料,使用夹料钳将挤压棒坯接料筒6的挤压棒坯取出。

72.步骤5.6矫直,将挤压棒坯放到矫直平台上使用铜锤将弯曲部分矫直,然后送入七辊矫直机进行矫直。

73.步骤5.7冷却,将矫直后的挤压棒坯放到物料箱中进行冷却。

74.在公司ods管材制备科研过程中使用该挤压方法制备ods合金棒坯,具体操作如下:

75.步骤1,坯料准备

76.步骤1.1,坯料表面进行防滑化处理,涂刷高温玻璃润滑剂,主要目的是防止加热过程的氧化,同时在挤压过程起到润滑作用。

77.步骤1.2,测量坯料尺寸,将加工后的坯料进行尺寸测量,防止在加工过程中坯料外径超过φ85mm,加热后由于热胀而不能放到挤压筒2中。

78.步骤2,加热

79.步骤2.1,坯料加热,将坯料炉升温到1100℃

±

20℃进行热装炉,待炉温上升到1100℃

±

20℃时保持温度1个小时。

80.步骤2.2,挤压工装加热,通过立式挤压机自身的加热装置给挤压筒2加热,温度设定为400℃

±

20℃。同时,通过箱式电阻炉给挤压模3加热,温度设定为400℃

±

20℃。

81.步骤3,设备工器具准备

82.步骤3.1,立式挤压机准备,按操作规程启动立式挤压机,调整立式挤压机压力到15mpa,试车。

83.步骤3.2,七辊矫直机准备,按操作规程启动七辊矫直机,调整矫直机辊间距,进行正反转试车。

84.步骤3.3,辅助工器具准备,准备夹料钳、铜锤、石墨垫等,放置到立式挤压机周围。

85.步骤4,润滑剂准备

86.步骤4.1,将汽缸油和片状石墨粉按质量比3:1的比例加热搅拌均匀后放置到立式挤压机旁。

87.步骤5,挤压

88.步骤5.1安装挤压模3,将加热的挤压模3通过压盖锁紧到挤压模座5上端面。

89.步骤5.2刷润滑剂,开动立式挤压机移动工作台,将立式挤压机基座落到移动工作台上,即把挤压模3升到挤压筒2中完成连接,使用刷子将挤压筒2内腔和挤压模3的上端面刷一层润滑剂。

90.步骤5.3放料,使用夹料钳从加热炉中取出挤压坯迅速放到挤压筒内腔中,然后放入挤压石墨垫4。

91.步骤5.4挤压,开动立式挤压机将坯料沿着挤压模3的模孔挤出,利用石墨垫的变形将挤压坯料完全顶出,落入接料小车上的挤压棒坯接料筒6中。

92.步骤5.5出料,将接料小车开到出料口,使用夹料钳将挤压棒坯取出。

93.步骤5.6矫直,将挤压棒坯放大矫直平台上使用铜锤将头部弯曲部分矫直,然后送入七辊矫直机进料口进行矫直,正转

‑

反转

‑

正转

‑

反转

‑

正转,将坯料转到出料口。

94.步骤5.7冷却,将矫直后的挤压棒坯放到物料箱中进行冷却。

95.上面对本发明的实施例作了详细说明,上述实施方式仅为本发明的最优实施例,但是本发明并不限于上述实施例,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

96.上面对本发明的实施例作了详细说明,上述实施方式仅为本发明的最优应用实施例,但是本发明并不限于上述实施例,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

97.本发明提供了一种大长径比ods材料棒坯挤压方法,包含挤压模具中心角度、挤压坯加热温度和保温时间、挤压比等挤压工艺,制备出能够满足加工和性能检测技术要求的挤压棒坯。本发明工艺简单,成本低,过程易控制,有利于工业化生产。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1