一种平开合页冲压设备的制作方法

1.本发明涉及合页技术领域,尤其涉及一种平开合页冲压设备。

背景技术:

2.安装平开合页时,需要掏除门扇上用于固定平开合页的部位,使用较子母合页而言,方便性较低,但是平开合页的耐用性较好,因此,平开合页的市场需求量并不低。现有的平开合页冲压设备,一般只能够同时生产一组平开合页,工效较低,而且机器体积较大,造成生产车间的空间浪费,增加了生产成本。

技术实现要素:

3.本发明的目的在于提出一种平开合页冲压设备,能够同时生产两组平开合页,工效高,且结构紧凑,体积较小,易于安置在生产车间,提高车间的空间利用率,降低生产成本。

4.为达此目的,本发明采用以下技术方案:

5.一种平开合页冲压设备,包括第一冲压模块和第二冲压模块,所述第一冲压模块包括:

6.第一冲孔结构,用于冲压第一组所述平开合页的孔位;

7.第一折弯结构,设置于所述第一冲孔结构的一侧并朝远离所述第二冲压模块的方向延伸设置,用于折弯第一组所述平开合页的未成型的所述中环;

8.第一冲型移动结构,设置在所述第一冲孔结构和所述第一折弯结构之间,用于对第一组所述平开合页的两片扇叶进行冲型并移送至所述第一折弯结构处;

9.所述第二冲压模块包括:

10.第二冲孔结构,与所述第一冲孔结构相邻且非垂直设置,用于冲压第二组所述平开合页的孔位;

11.第二折弯结构,设置于所述第二冲孔结构的一侧并朝向远离所述第一冲压模块的方向延伸设置,用于折弯第二组所述平开合页的未成型的所述中环;

12.第二冲型移动结构,设置在所述第二冲孔结构和所述第二折弯结构之间,用于对第二组所述平开合页的两片所述扇叶进行冲型并移送至第二折弯结构处。

13.可选地,所述第一冲孔结构与所述第二冲孔结构平行设置。

14.可选地,所述第一折弯结构与所述第一冲孔结构垂直设置并与所述第二折弯结构平行设置。

15.可选地,所述第一冲型移动结构包括第一冲型转送结构和第一平移结构,所述第一冲型转送结构设置在所述第一冲孔结构与所述第一折弯结构的连接处,所述第一平移结构设置在所述第一冲孔结构远离所述第一折弯结构的一侧并与所述第一折弯结构设置在同一直线上,并且,所述第一平移结构的输出端位于所述第一冲型转送结构的下方,所述第一冲型转送结构对第一组所述平开合页的两片扇叶进行冲型并推送至所述第一平移结构

处,所述第一平移结构用于将该扇叶从所述第一冲孔结构处移送至所述第一折弯结构处;所述第一冲型移动结构包括第二冲型转送结构和第二平移结构,所述第二冲型转送结构设置在所述第二冲孔结构与所述第二折弯结构的连接处,所述第二平移结构设置在所述第二冲孔结构远离所述第二折弯结构的一侧并与所述第二折弯结构设置在同一直线上,并且,所述第二平移结构的输出端位于所述第二冲型转送结构的下方,所述第二冲型转送结构对第二组所述平开合页的所述两片扇叶进行冲型并推送至所述第二平移结构处,所述第二平移结构用于将该扇叶从所述第二冲孔结构处移送至所述第二折弯结构处,所述第一冲型转送结构设置在所述第二冲孔结构的一侧。

16.可选地,所述第一冲孔结构和所述第二冲孔结构均包括:

17.通孔冲压结构,用于冲压所述平开合页上的通孔;

18.倒角冲压结构,用于冲压所述通孔上的倒角。

19.可选地,所述第一折弯结构和所述第二折弯结构均包括:

20.初步折弯结构,用于对所述平开合页的未成型的所述中环进行初步折弯;

21.完全折弯结构,用于对经过初步折弯的所述平开合页的未成型的所述中环进行完全折弯。

22.可选地,所述初步折弯结构均包括:

23.第一基座,其上设置有第一凹槽,所述第一凹槽的一端设置有圆弧;

24.冲杆,与所述第一凹槽相对设置,所述冲杆的底端设置有与所述圆弧对应设置的圆角,所述平开合页未成型的中环放置于所述第一凹槽上;

25.对所述中环进行初步折弯时,所述冲杆朝靠近所述第一凹槽的方向运动以冲压设置在所述第一凹槽上的未成型的所述中环,以使得未成型的所述中环形成中环凹槽,中环凹槽的一端形成圆弧形的折弯部。

26.可选地,所述完全折弯结构包括:

27.冲块,其上设置有第二凹槽,所述第二凹槽为半圆弧形;

28.止挡件,设置在所述冲块的一侧,所述止挡件上开设有止挡槽,所述平开合页的扇叶伸入所述止挡槽内并抵接在所述止挡槽的槽底,所述折弯部与所述第二凹槽抵接;

29.冲杆驱动件,与所述冲杆传动连接,用于驱动所述冲块朝向靠近所述止挡件的方向移动以冲压所述折弯部卷曲形成成型的中环。

30.可选地,所述平开合页冲压设备还包括中环挤压结构,所述中环挤压结构用于挤压所述中环,以增加所述中环之间的中环间隙,所述第一冲压模块和第二冲压模块上均设置有两组所述中环挤压结构,以分别挤压同一组所述平开合页的两片扇叶上的所述中环。

31.可选地,所述中环挤压结构包括相对且间隔设置的第二压杆和第三压杆,所述第二压杆的底端设置有第三斜面,所述第三压杆的底端设置有第四斜面,所述第三斜面和所述第四斜面均自上至下朝相互远离的方向倾斜。

32.本发明的有益效果为:

33.本发明提供的平开合页冲压设备包括第一冲压模块和第二冲压模块,第一冲压模块包括第一冲孔结构和第一折弯结构,第二冲压模块包括第二冲孔结构和第二折弯结构。第一冲孔结构和第二冲孔结构相邻且非垂直设置,用于分别冲压两组平开合页的扇叶上的孔位,以提高平开合页加工效率,还避免了第一冲孔结构和第二冲孔结构之间存在间隙而

造成空间位置的浪费,利于减小平开合页冲压设备的体积,从而获得平开合页冲压设备结构紧凑的效果。第一折弯结构与第二折弯结构朝向相互远离的方向延伸设置,以利于分别加工两组平开合页,以提高平开合页加工效率,且使得平开合页冲压设备的布局更为合理,进而使得平开合页冲压设备的结构更为紧凑,利于安置在生产车间,提高车间的空间利用率,降低生产成本。

附图说明

34.图1是本发明具体实施例提供的平开合页的两片扇叶与中环配合的结构分解示意图;

35.图2是本发明具体实施例提供的平开合页冲压设备的扇叶与中环配合的侧视结构示意图;

36.图3是本发明具体实施例提供的平开合页冲压设备的操作工位分布图;

37.图4是本发明具体实施例提供的平开合页冲压设备的凹模的结构示意图;

38.图5是本发明具体实施例提供的平开合页冲压设备的第一倒角冲杆的结构示意图;

39.图6是本发明具体实施例提供的平开合页冲压设备的两组初步折弯结构相互配合的结构示意图;

40.图7是图6中a处的放大图;

41.图8是图6中b处的放大图;

42.图9是本发明具体实施例提供的平开合页冲压设备的完全折弯结构的结构示意图;

43.图10是图9中c处的放大图;

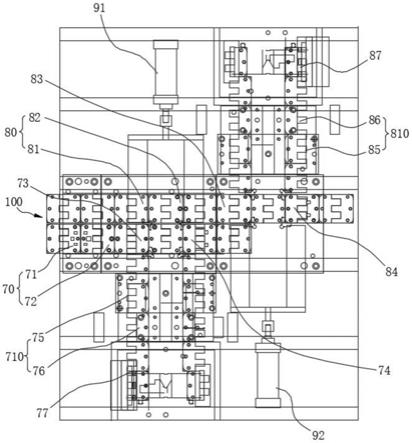

44.图11是本发明具体实施例提供的平开合页冲压设备的结构示意图。

45.图中:

46.100、料带;

47.11、扇叶;12、中环;121、中环凹槽;122、折弯部;13、通孔;14、倒角;15、中环间隙;

48.2、凹模;211、第一通孔模孔;212、第一倒角模孔;213、第一组扇叶模孔;221、第二通孔模孔;222、第二倒角模孔;223、第二组扇叶模孔;

49.31、冲杆本体;32、冲杆倒角;

50.4、初步折弯结构;41、冲杆;411、圆角;42、第一基座;421、第一凹槽;422、圆弧;

51.5、完全折弯结构;51、冲块;511、第二凹槽;52、止挡件;521、止挡槽;53、第一压杆;531、第一斜面;54、传动块;541、第二斜面;55、垫块;

52.6、中环挤压结构;61、第二压杆;611、第三斜面;62、第三压杆;621、第四斜面;

53.70、第一冲孔工位;710、第一折弯工位;71、第一通孔冲压工位;72、第一倒角冲压工位;73、第一冲型工位;74、第二冲型工位;75、第一初步折弯工位;76、第一完全折弯工位;77、第一中环挤压工位;

54.80、第二冲孔工位;810、第二折弯工位;81、第二通孔冲压工位;82、第二倒角冲压工位;83、第三冲型工位;84、第四冲型工位;85、第二初步折弯工位;86、第二完全折弯工位;87、第二中环挤压工位;

55.91、第一平移结构;92、第二平移结构;93、第一位置;94、第二位置。

具体实施方式

56.为使本发明解决的技术问题、采用的技术方案和达到的技术效果更加清楚,下面将结合附图对本发明实施例的技术方案作进一步的详细描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

57.请参考图1和图2,平开合页包括两片扇叶11,扇叶11上开设有多个通孔13,通孔13上设置有倒角14,扇叶11的一侧还设置有多个中环12。

58.本发明提供一种平开合页冲压设备。平开合页冲压设备包括第一冲压模块和第二冲压模块,第一冲压模块包括第一冲孔结构、第一折弯结构和第一冲型移动结构。第一冲孔结构用于冲压第一组平开合页的孔位。第一折弯结构设置于第一冲孔结构的一侧并朝远离第二冲压模块的方向延伸设置,用于折弯第一组平开合页的未成型的中环12。第一冲型移动结构设置在第一冲孔结构和第一折弯结构之间,用于对第一组平开合页的两片扇叶11进行冲型并移送至第一折弯结构处。第二冲压模块包括第二冲孔结构、第二折弯结构和第二冲型移动结构。第二冲孔结构与第一冲孔结构相邻且非垂直设置,用于冲压第二组平开合页的孔位。第二折弯结构设置于第二冲孔结构的一侧并朝向远离第一冲压模块的方向延伸设置(即第一折弯结构与第二折弯结构朝向相互远离的方向延伸设置),用于折弯第二组平开合页的未成型的中环12。第二冲型移动结构设置在第二冲孔结构和第二折弯结构之间,用于对第二组平开合页的两片扇叶11进行冲型并移送至第二折弯结构处。

59.请参考图3,第一冲压模块包括第一冲孔工位70和第一折弯工位710,第一冲孔结构设置在第一冲孔工位70处,第一折弯结构设置在第一折弯工位710处。第二冲压模块包括第二冲孔工位80和第二折弯工位810,第二冲孔结构设置在第二冲孔工位80处,第二折弯结构设置在第二折弯工位810处。如图3所示,第一冲孔工位70与第二冲孔工位80相邻,一方面,第一冲孔结构和第二冲孔结构分别冲压两组平开合页的扇叶11上的孔位,以提高平开合页加工效率,另一方面避免了第一冲孔结构和第二冲孔结构之间的空间位置的浪费,利于减小平开合页冲压设备的体积,从而获得平开合页冲压设备结构紧凑的效果。第一折弯工位710与第二折弯工位810分别沿相互远离的方向延伸设置,以利于分别加工两组平开合页,以提高平开合页加工效率,且使得平开合页冲压设备的布局更为合理,进而使得平开合页冲压设备的结构更为紧凑,利于安置在生产车间。

60.可选地,第一冲孔结构与第二冲孔结构平行设置,以使得同一料带100沿同一方向移动即可实现两组平开合页的分别冲孔操作,简化了料带100的上料操作。

61.可选地,第一折弯结构与第一冲孔结构垂直设置并与第二折弯结构平行设置,便于第一折弯结构和第二折弯结构的规整布置,减小平开合页冲压设备的体积。

62.可选地,第一冲孔结构和第二冲孔结构均包括通孔冲压结构和倒角冲压结构。通孔冲压结构用于冲压扇叶11上的通孔13。倒角冲压结构用于冲压通孔13上的倒角14。

63.可选地,第一冲型移动结构包括第一冲型转送结构和第一平移结构91,第一冲型移动结构包括第一冲型转送结构和第一平移结构91,第一冲型转送结构设置在第一冲孔结构与第一折弯结构的连接处,第一平移结构91设置在第一冲孔结构远离第一折弯结构的一侧并与第一折弯结构设置在同一直线上,并且,第一平移结构91的输出端位于第一冲型转

送结构的下方。第一冲型转送结构对第一组平开合页的两片扇叶11进行冲型并推送至第一平移结构91处,第一平移结构91用于将该扇叶11移送至第一折弯结构处,以便于第一折弯结构对未成形的中环12进行折弯作业。第二冲型移动结构包括第二冲型转送结构和第二平移结构92,第二冲型转送结构设置在第二冲孔结构与第二折弯结构的连接处,第二平移结构92设置在第二冲孔结构远离第二折弯结构的一侧并与第二折弯结构设置在同一直线上,并且,第二平移结构92的输出端位于第二冲型转送结构的下方。第二冲型转送结构对第二组平开合页的两片扇叶11进行冲型并推送至第二平移结构92处,第二平移结构92用于将该扇叶11移送至第二折弯结构处,以便于第二折弯结构对未成形的中环12进行折弯作业,并且,第一冲型转送结构设置在第二冲孔结构的一侧,即第一冲型转送结构先对第一组平开合页的两片扇叶11进行冲型并移送至第一平移结构91处,然后第二冲型转送结构再对第二组平开合页的两片扇叶11进行冲型并移送至第二平移结构92处。

64.本实施例中,将第一平移结构91设置在第一冲孔结构远离第一折弯结构的一侧并与第一折弯结构设置在同一直线上,能够合理利用第二折弯结构与第二冲孔结构之间的第一位置93。将第二平移结构92设置在第二冲孔结构远离第二折弯结构的一侧并与第二折弯结构设置在同一直线上,能够合理利用第一折弯结构与第二折弯结构之间第二位置94,使得设备的结构更为紧凑,利于设备的小型化。

65.示例性地,第一冲型转送结构包括两根不同形状的推杆,两根推杆的形状分别与两片扇叶11的形状一一对应设置,对两片不同形状的扇叶11进行冲型时时,两根推杆冲压料带100,将两片不同形状的扇叶11冲压出来,然后相对应地掉落至第一平移结构91。第二冲型传送结构与第一冲型传送结构相同,此处不再赘述,第二冲型传送结构将两片不同形状的扇叶11冲压出来后掉落至第二平移结构92处。

66.请参考图3,具体地,第一冲压模块还包括第一冲型工位73和第二冲型工位74,第一冲型转送结构中的其中一根推杆设置在第一冲型工位73处,另一根推杆设置在第二冲型工位74处。第二冲压模块还包括第三冲型工位83和第四冲型工位84,第二冲型转送结构中的其中一根推杆设置在第三冲型工位83处,另一根推杆设置在第四冲型工位84处。

67.可选地,请参考图4,第一冲孔结构、第二冲孔结构、第一冲型转送结构、第二冲型转送结构中均包括凹模2,第一冲孔结构、第二冲孔结构、第一冲型转送结构、第二冲型转送结构的凹模2采用同一模片制成,以简化结构。

68.具体地,凹模2的一侧依次开设有第一通孔模孔211、第一倒角模孔212以及两片不同形状的第一组扇叶模孔213,另一侧依次开设有第二通孔模孔221、第二倒角模孔222以及两片不同形状的第二组扇叶模孔223。

69.进一步地,第一冲孔结构、第二冲孔结构、第一冲型转送结构、第二冲型转送结构中均包括凸模,凸模设置在凹模2的上方,凸模的一侧依次设置有与第一通孔模孔211对应的第一通孔冲杆、与第一倒角模孔212相对应的第一倒角冲杆以及上述的两根推杆,两根推杆分别与两个不同形状的第一组扇叶模孔213对应设置。凸模的另一侧依次设置有与第二通孔模孔221对应的第二通孔冲杆、与第二倒角模孔222对应的第二倒角冲杆以及上述的两根推杆,两根推杆分别与两个不同形状的第二组扇叶模孔223对应设置。

70.请参考图3,第一冲孔工位70包括第一通孔冲压工位71和第一倒角冲压工位72,第一通孔冲杆与第一通孔模孔211设置在第一通孔冲压工位71处。第二冲孔工位80包括第二

通孔冲压工位81和第二倒角冲压工位82,第二通孔冲杆与第二通孔模孔221设置在第二通孔冲压工位81处。

71.具体地,第一通孔冲杆与第二通孔冲杆均为圆柱形的刀具。请参考图5,第一倒角冲杆包括圆柱形的冲杆本体31,冲杆本体31的底端设置有与倒角14相对应的冲杆倒角32,冲杆倒角32直接将倒角14冲压成型。

72.第二倒角冲杆的结构与第一倒角冲杆的形状相同,此处不再赘述。

73.进一步地,第一冲压模块和第二冲压模块均还包括传送组件,传送组件用于将料带100移送至第一冲孔工位70和第二冲孔工位80,并能够在第一冲孔工位70和第二冲孔工位80处,将扇叶11从第一通孔冲压工位71和第二通孔冲压工位81处移送至第一倒角冲压工位72和第二倒角冲压工位82处,而后移送至第一冲型工位73和第二冲型工位74处。

74.传送组件、第一平移结构91和第二平移结构92均为平开合页冲压设备的现有技术,此处不再赘述。

75.请参考图6

‑

图10,可选地,第一折弯结构和第二折弯结构均包括初步折弯结构和完全折弯结构5。初步折弯结构用于对平开合页的未成型的中环12进行初步折弯。完全折弯结构5用于对经过初步折弯的平开合页的未成型的中环12进行完全折弯,进而使得中环12完全成型。

76.请参考图6

‑

图8,可选地,初步折弯结构均包括第一基座42和冲杆41。第一基座42上设置有第一凹槽421,第一凹槽421的一端设置有圆弧422。冲杆41与第一凹槽421相对设置,冲杆41的底端设置有与圆弧422对应设置的圆角411,平开合页未成型的的中环12放置于第一凹槽421上。对中环12进行初步折弯时,冲杆41朝靠近第一凹槽421的方向运动以冲压设置在第一凹槽421上的未成型的中环12,以使得未成型的中环12形成中环12凹槽,中环12凹槽的一端形成圆弧形的折弯部122,至此实现对未成型的中环12的初步折弯,以便于完全折弯结构5进一步对未成型的中环12进行完全折弯。

77.可选地,每一冲压模块中均设置有两组初步折弯结构,以便于同时对同一组平开合页的两片扇叶11的中环12进行初步弯折,提高效率。

78.请参考图3,具体地,第一折弯工位710包括第一初步折弯工位75和第一完全折弯工位76,第二折弯工位810包括第二初步折弯工位85和第二完全折弯工位。86第一初步折弯工位75和第二初步折弯工位85处均设置有初步折弯结构。第一完全折弯工位76和第二完全折弯工位处均设置有完全折弯结构5。

79.请参考图9和图10,可选地,完全折弯结构5包括冲块51和止挡件52。冲块51上设置有第二凹槽511,第二凹槽511为半圆弧形。止挡件52设置在冲块51的一侧,止挡件52上开设有止挡槽521,平开合页的扇叶11伸入止挡槽521内并抵接在止挡槽521的槽底,折弯部122与第二凹槽511抵接。冲块传动结构与冲块51传动连接,用于驱动冲块51朝向靠近止挡件52的方向移动以冲压折弯部122卷曲形成成型的中环12。

80.具体地,冲块传动结构包括设置在冲块51远离止挡件52一侧的第一压杆53,第一压杆53的低端设置有第一斜面531,第一压杆53的下方设置有传动块54,传动块54的上侧设置有与第一斜面531相对应的第二斜面541,传动块54的一侧与冲块51远离止挡件52的一侧抵接。第一斜面531和第二斜面541均自上至下朝远离冲块51的方向倾斜。对中环12进行完全折弯时,第一压杆53下行,第一斜面531与第二斜面541抵接并推动传动块54朝向冲块51

移动并推动冲块51朝向靠近止挡件52的方向移动,第二凹槽511作用于折弯部122,使得折弯部122朝向扇叶11方向卷曲,直至形成成型的中环12。

81.可选地,每一冲压模块中均设置有两组完全折弯结构,以分别对该组中的同一组平开合页的两片扇叶11的中环12同时进行折弯,提高效率。

82.为保证第二凹槽511作用于折弯部122的稳定性,可选地,冲块传动结构还包括垫块55,垫块55设置于冲块51远离止挡件52的一侧,垫块55的体积较大,与冲块51抵接的一侧的面积较大,传动块54通过垫块55作用于冲块51,能够使得冲块51的受力更为均匀,从而提高折弯效果。

83.请参考图11,可选地,平开合页冲压设备还包括中环挤压结构6,中环挤压结构6用于挤压中环12,以增加中环12之间的中环12间隙,使得同一组平开合页的两片扇叶11的中环12能够顺利地交错放置,而后安装平开合页的中心转轴。为提高生产效率,第一冲压模块和第二冲压模块上均设置有两组中环挤压结构,以分别挤压同一组平开合页的两片扇叶11上的中环12。

84.具体地,中环挤压结构6包括相对且间隔设置的第二压杆61和第三压杆62,第二压杆61的底端设置有第三斜面611,第三压杆62的底端设置有第四斜面621,第三斜面611和第四斜面621均自上至下朝相互远离的方向倾斜。

85.平开合页冲压设备闭合时,第二压杆61和第三压杆62下行,使得第三斜面611抵接并挤压中环12的一端,第四斜面621抵接并挤压中环12的另一端,同一中环挤压结构6依次挤压同一扇叶11上的中环12,以一方面增加中环12间隙,另一方面保证中环12的对称性。

86.请参考图3,平开合页冲压设备还包括第一中环挤压工位77和第二中环挤压工位87,第一中环挤压工位77和第二中环挤压工位87处均设置有两组中环挤压结构6,以分别挤压两组平开合页的两片扇叶11上的中环12。

87.可选地,平开合页冲压设备还包括下料机构,中环挤压结构6的一侧均设置有一组下料机构,以将完成中环12挤压工序的扇叶11移送至集料盒中。以上结合具体实施例描述了本发明的技术原理。这些描述只是为了解释本发明的原理,而不能以任何方式解释为对本发明保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本发明的其它具体实施方式,这些方式都将落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1