双头多模弯管机的制作方法

[0001]

本实用新型涉及弯管机,尤其涉及双头多模弯管机。

背景技术:

[0002]

弯管机是一种对管材进行弯曲加工的机械设备。目前市面上存在单头弯管机和双头弯管机,其中双头弯管机能够对管材的两端同时进行弯曲加工,市面上的双头弯管机包括:机架,在机架上滑动设置有结构相同的第一弯管装置和第二弯管装置,以第一弯管装置为例,所述第一弯管装置包括:机头座,在机头座中设置有主轴,在主轴上连接有弯管臂,在主轴上叠装有轮模,在弯管臂上设置有与轮模相配合的夹模,在机头座上还设置有顶夹装置。由于双头弯管机机架的长度决定了所能加工管材的最长长度,所以这种双头弯管机的适用范围较窄,不能对一些超长管材的两端同时进行弯曲加工;而且市面上的双头弯管机大多是单模结构,无法对管材进行多模弯折加工。

技术实现要素:

[0003]

本实用新型的目的是提供一种能够对不同长度的管材同时进行双头弯曲及多模弯曲加工的双头多模弯管机。

[0004]

为实现上述目的,本实用新型所采用的技术方案是:双头多模弯管机,包括滑动设置在直线滑轨座上的第一机架和第二机架,在第一机架的后端设置有第一多模弯管装置,在第一机架的底部设置有第一滑块,第一滑块滑动设置在直线导轨座的后段部上,在第一滑块上设置有能够将第一滑块锁紧在直线滑轨座上的第一锁紧机构;在第二机架的前端设置有第二多模弯管装置,在第二机架的底部设置有第二滑块,第二滑块滑动设置在直线滑轨座的前段部上,在第二滑块上设置有能够将第二滑块锁紧在直线滑轨座上的第二锁紧机构,在第一机架和第二机架之间设置有能够同步驱动第一机架和第二机架靠近或远离的同步驱动装置;第一多模弯管装置的结构与第二多模弯管装置的结构相同,以第一多模弯管装置为例,第一多模弯管装置包括:竖直滑动设置在第一机架上的连接板,在连接板上设置有能够在连接板上左右水平滑动的机头座,在机头座上设置有主轴,在主轴上叠装有若干不同规格的轮模,在主轴上连接有弯管臂,在弯管臂上设置若干不同规格的夹模,各夹模分别与各轮模相配合,在机头座上设置有滑座,在滑座中滑动设有能够靠近或远离轮模的第一滑块,在滑座上设置有与第一滑块相连的第一推拉油缸,在第一滑块上固定连接有顶夹座,在顶夹座中滑动设置有能够在顶夹座中前后滑动的第二滑块,在第二滑块上设置有两个贯穿第二滑块上下端的t型滑槽,第二滑块通过两个t型滑槽能够与不同规格的顶模相连,在顶夹座上设置有第二推拉油缸,第二推拉油缸与第二滑块相连。

[0005]

进一步的,前述的双头多模弯管机,其中,所述同步驱动装置包括:设置在直线滑轨座上的双头丝杠,所述双头丝杠包括:两段螺纹方向相反的正螺纹段和反螺纹段,在第一滑块上设置有贯穿第一滑块前后侧壁的正螺纹孔,正螺纹段与正螺纹孔相连,在第二滑块上设置有贯穿第二滑块前后侧壁的反螺纹孔,反螺纹段与反螺纹孔相连,所述双头丝杠与

第一伺服电机的输出轴相连。

[0006]

进一步的,前述的双头多模弯管机,其中,双头丝杠上的正螺纹段和反螺纹段为分体式结构,在直线滑轨座的中间部设置有固定座,在固定座中设置有可在固定座中自转的联轴器,正螺纹段和反螺纹段均与联轴器相连。

[0007]

进一步的,前述的双头多模弯管机,其中,在直线滑轨座上向上设置有两条相互平行的直线滑轨,第一滑块和第二滑块均卡设在两条直线滑轨上、并能在两条直线滑轨上滑动,第一滑块上的第一锁紧机构和第二滑块上的第二锁紧机构的结构相同,以第一锁紧机构为例,所述第一锁紧机构包括:设置在第一滑块左右两侧壁上的锁紧螺丝,在第一滑块的左右两侧壁上分别开设有两个螺纹通孔,在各螺纹通孔中螺纹连接有一个锁紧螺丝,第一滑块左右侧壁上的锁紧螺丝在螺纹通孔中旋拧后能够分别顶靠在两条直线滑轨上。

[0008]

进一步的,前述的双头多模弯管机,其中,在第一机架和第二机架上分别设置有能够与送料小车滑动连接的滑道。

[0009]

进一步的,前述的双头多模弯管机,其中,所述直线滑轨座可由多个结构相同的直线滑轨座模块拼接而成。

[0010]

进一步的,前述的双头多模弯管机,其中,第一机架与连接板之间的连接结构为:在第一机架上竖直设置有两条第一燕尾槽,在连接板上竖直设置有两根第一燕尾槽导轨,连接板上的两根第一燕尾槽导轨分别与第一机架上的两条第一燕尾槽相配合连接,在第一机架上设置有能够驱动连接板上下运动的第一驱动机构。

[0011]

进一步的,前述的双头多模弯管机,其中,在第一机架上设置有两个第一驱动机构,所述第一驱动机构包括:第二伺服电机、减速机及丝杠,第二伺服电机固定设置在第一机架上,减速机与第二伺服电机相连,丝杠与减速机相连,并且丝杠竖直向上设置,在连接板上竖直设置有两个丝杠孔,各丝杠孔分别与一根丝杠螺纹连接。

[0012]

进一步的,前述的双头多模弯管机,其中,连接板与机头座之间的连接结构为:在连接板上水平设置有两根第二燕尾槽导轨,在机头座上水平设置有两条第二燕尾槽,机头座上的两条第二燕尾槽分别与连接板上的两根第二燕尾槽导轨相配合连接,在连接板上设置有能够驱动机头座左右运动的第三推拉油缸。

[0013]

本实用新型的优点在于:可根据待弯管材的长度来选取不同数量的直线滑轨座模块来拼接成直线滑轨座,增大了直线滑轨座的长度,从而增大了第一机架和第二机架之间的可远离的间距,这样就能对不同长度规格的管材进行双头弯管工作,大大提高了其适用范围。而且在第一机架和第二机架上设置有送料小车后,第一机架上的第一多模弯管装置和第二机架上的第二多模弯管装置配合送料小车就能够对管材进行单头弯管工作,进一步提高了其适用范围。而且在弯管过程中,安装在第一多模弯管装置和第二多模弯管装置中的顶模固定在第二滑块上后在第二推拉油缸的推力作用下能够与弯管管材同步向前运动,这样既起到了固定管材的作用,又不会损伤管材的管壁,大大提高了弯管质量。而且顶模与第二滑块之间通过t型滑槽来连接,不仅方便了拆装,而且还能根据夹模与轮模的规格来更换相应规格的顶模,大大提高了工作效率。在第一多模弯管装置和第二多模弯管装置中用第二伺服电机配合减速机及丝杠的结构能够更稳定得驱动连接板及机头座在各自对应的机架上进行升降,而且也方便控制连接板及机头座的升降精度,这样就能更方便得控制轮模与夹模之间夹持管材,以防止轮模与夹模的升降行程过长或过短而碰撞到管材。

附图说明

[0014]

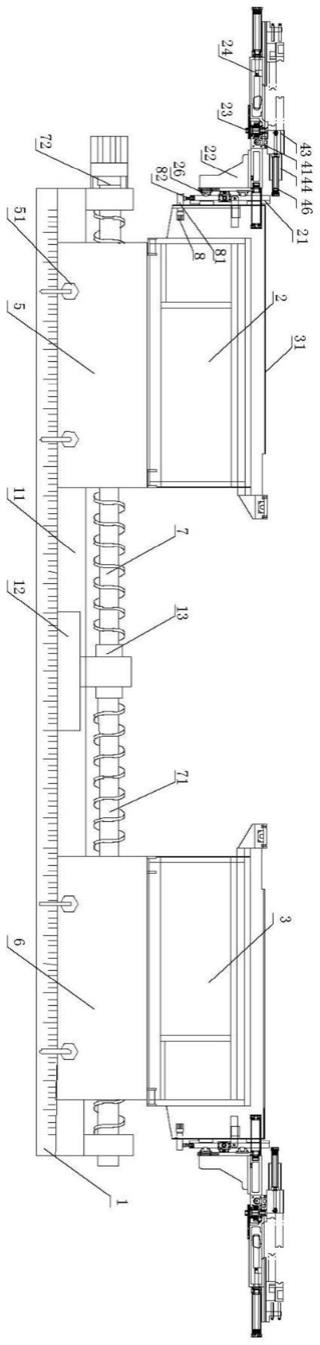

图1是本实用新型所述的双头多模弯管机的主视结构示意图。

[0015]

图2是图1的俯视结构示意图。

[0016]

图3是图1中第一多模弯管装置的结构示意图。

[0017]

图4是图3的俯视结构示意图。

具体实施方式

[0018]

下面结合附图及优选实施例对本实用新型所述的技术方案作进一步说明。

[0019]

如图1、图2、图3、图4所示,本实用新型所述的双头多模弯管机,包括滑动设置在直线滑轨座1上的第一机架2和第二机架3,所述直线滑轨座1可由多个直线滑轨座模块拼接而成,这样就能随意增加直线滑轨座1的长度,从而可增大第一机架2与第二机架3之间的间距。在第一机架2的后端设置有第一多模弯管装置,在第二机架3的前端设置有第二多模弯管装置,第一多模弯管装置的结构与第二多模弯管装置的结构相同,以第一多模弯管装置为例,第一多模弯管装置包括:竖直滑动设置在第一机架2上的连接板21,在连接板21上设置有能够在连接板21上左右水平滑动的机头座22,在机头座22上设置有主轴23,在主轴23上叠装有若干不同规格的轮模,在主轴23上连接有弯管臂24,在弯管臂24上设置若干不同规格的夹模,各夹模分别与各轮模相配合,在机头座22上设置有滑座4,在滑座4中滑动设置有能够靠近或远离轮模的第一滑块41,在滑座4上设置有与第一滑块41相连的第一推拉油缸42,在第一滑块41上固定连接有顶夹座43,在顶夹座43中滑动设置有能够在顶夹座43中前后滑动的第二滑块44,在第二滑块44上设置有两个贯穿第二滑块44上下端的t型滑槽45,第二滑块45通过两个t型滑槽能够与不同规格的顶模相连,在顶夹座43上设置有第二推拉油缸46,第二推拉油缸46与第二滑块44相连。

[0020]

在直线滑轨座1上向上设置有两条相互平行的直线滑轨11,在第一机架2的底部设置有第一滑块5,第一滑块5卡设在两条直线滑轨11的后段部上、并能在两条直线滑轨11上前后滑动,在第一滑块5上设置有能够将第一滑块5锁紧在直线滑轨座1上的第一锁紧机构;在第二机架3的底部设置有第二滑块6,第二滑块6卡设在两条直线滑轨11的前段部上、并能在两条直线滑轨11上前后滑动,在第二滑块6上设置有能够将第二滑块6锁紧在直线滑轨座1上的第二锁紧机构,所述第一锁紧机构和第二锁紧机构的结构相同,以第一锁紧机构为例,所述第一锁紧机构包括:设置在第一滑块5左右两侧壁上的锁紧螺丝51,在第一滑块5的左右两侧壁上分别开设有两个螺纹通孔,在各螺纹通孔中螺纹连接有一个锁紧螺丝51,第一滑块5左右侧壁上的锁紧螺丝51在螺纹通孔中旋拧后能够分别顶靠在两条直线滑轨11上。

[0021]

在第一机架2和第二机架3之间设置有能够同步驱动第一机架2和第二机架3靠近或远离的同步驱动装置,所述同步驱动装置包括:设置在直线滑轨,1上的双头丝杠,所述双头丝杠包括:两段螺纹方向相反的正螺纹段7和反螺纹段71,双头丝杠上的正螺纹段7和反螺纹段71为分体式结构,在直线滑轨座1的中间部设置有固定座12,在固定座12中设置有可在固定座12中自转的联轴器13,正螺纹段7和反螺纹段71均与联轴器13相连,在第一滑块5上设置有贯穿第一滑块5前后侧壁的正螺纹孔,正螺纹段7与正螺纹孔相连,在第二滑块6上设置有贯穿第二滑块6前后侧壁的反螺纹孔,反螺纹段71与反螺纹孔相连,所述双头丝杠与

第一伺服电机72的输出轴相连。在需要对超长管材进行双头弯管工作时,启动第一伺服电机72,第一伺服电机72驱动双头丝杠转动,双头丝杠上的正螺纹段7和反螺纹段71同时带动第一滑块5和第二滑块6相互靠近或远离,从而调整第一机架2和第二机架3之间的间距,第一机架2和第二机架3之间的间距调整完成后,用锁紧螺丝51将第一滑块5和第二滑块6锁定在直线滑轨座1上,然后将管材放置到第一机架2和第二机架3上,第一机架2上的第一多模弯管装置和第二机架上的第二多模弯管装置就能同时对管材的两端进行弯管工作。

[0022]

本实施例中,在第一机架2和第二机架3上分别设置有能够与送料小车滑动连接的滑道31。在第一机架2或第二机架3上滑动设置有送料小车后,第一机架2上的第一多模弯管装置、第二机架3上的第二多模弯管装置配合送料小车就能实现对管材的单头弯管工作。

[0023]

本实施例中,第一机架2与连接板21之间的连接结构为:在第一机架2上竖直设置有两条第一燕尾槽,在连接板21上竖直设置有两根第一燕尾槽导轨25,连接板21上的两根第一燕尾槽导轨25分别与第一机架2上的两条第一燕尾槽相配合连接,在第一机架2上设置有两个能够驱动连接板21上下运动的第一驱动机构。所述第一驱动机构包括:第二伺服电机8、减速机81及丝杠82,第一伺服电机8固定设置在第一机架2上,减速机81与第一伺服电机8相连,丝杠82与减速机81相连,并且丝杠82竖直向上设置,在连接板21上竖直设置有两个丝杠孔,各丝杠孔分别与一根丝杠82螺纹连接。第一伺服电机8配合减速机81及丝杠82就能更稳定得驱动连接板21及机头座22在第一机架2上进行升降,而且也方便控制连接板21及机头座22的升降精度。

[0024]

本实施例中,连接板21与机头座22之间的连接结构为:在连接板21上水平设置有两根第二燕尾槽导轨26,在机头座22上水平设置有两条第二燕尾槽,机头座22上的两条第二燕尾槽分别与连接板21上的两根第二燕尾槽导轨26相配合连接,在连接板21上设置有能够驱动机头座22左右运动的第三推拉油缸27。

[0025]

本实用新型的优点在于:可根据待弯管材的长度来选取不同数量的直线滑轨座模块来拼接成直线滑轨座,增大了直线滑轨座的长度,从而增大了第一机架和第二机架之间的可远离的间距,这样就能对不同长度规格的管材进行双头弯管工作,大大提高了其适用范围。而且在第一机架和第二机架上设置有送料小车后,第一机架上的第一多模弯管装置和第二机架上的第二多模弯管装置配合送料小车就能够对管材进行单头弯管工作,进一步提高了其适用范围。而且在弯管过程中,安装在第一多模弯管装置和第二多模弯管装置中的顶模固定在第二滑块上后在第二推拉油缸的推力作用下能够与弯管管材同步向前运动,这样既起到了固定管材的作用,又不会损伤管材的管壁,大大提高了弯管质量。而且顶模与第二滑块之间通过t型滑槽来连接,不仅方便了拆装,而且还能根据夹模与轮模的规格来更换相应规格的顶模,大大提高了工作效率。在第一多模弯管装置和第二多模弯管装置中用第二伺服电机配合减速机及丝杠的结构能够更稳定得驱动连接板及机头座在各自对应的机架上进行升降,而且也方便控制连接板及机头座的升降精度,这样就能更方便得控制轮模与夹模之间夹持管材,以防止轮模与夹模的升降行程过长或过短而碰撞到管材。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1