全自动精准对位的管座管帽封装装置的制作方法

1.本发明涉及一种管座与管帽的封装装置,特别涉及一种管帽与管座封装时两者对接位置有特定要求的全自动对位封装装置及对位封装方法。

背景技术:

2.无源光开关器件是一种用来进行光电信号转换的器件,它由管座与管帽精准对位后,通过通电焊接封装在一起;其中的管座是由圆形管座基座和长方形芯片组成,长方形芯片通过贴片机贴附在圆形管座基座上,在圆柱形管帽上,设置有可透射光线的透镜,在透镜上设置有光路折射棱镜,以使光线通过透镜时,可按规定的角度进行折射,因此,在无源光开关器件的管座与管帽的对位封装中,管座上的标识点要与管帽透镜上的折射棱镜对应封装在一起,也就是说:在管帽与管座对位封装中,首先要将管帽与管座的封装方位对正,其次是要将管帽的外轮廓与管座的外轮廓对正。现有的无源光开关的管帽与管座的对位封装技术,是通过人工手动对位来完成两者对位的,在管座和管帽上均设置有对位标识点,人工通过手工将两个标识对正后,再进行封装,这种对位方法存在人为对位误差较大,对位不精确和生产效率低下的问题,不能满足工厂自动化流水线生产的要求,如何高精度实现管座与管帽的自动准确对位,实现无源光开关的批量自动化生产,是现场需要解决的一个现实问题。

技术实现要素:

3.本发明提供了一种全自动精准对位的管座管帽封装装置及对位封装方法,解决了无源光开关的管座与管帽如何实现自动化精准对位和封装的技术问题。

4.本发明是通过以下技术方案解决以上技术问题的:

5.本发明的总体构思是:通过管座和管帽的各自的自动传送线,将管座放置吸附到管座吸附台上,将管帽吸附到方位旋转吸附台上,通过两个视觉系统,分别获取此时管座和管帽的位置图像,以传送放置到管座吸附台上的管座的吸附方位为基准,通过调整方位旋转吸附台的方位,使管帽的方位与管座的封装方位一致,然后,将方位定位好的管帽,通过传送机构,传送吸附到管帽焊接吸附管上,通过视觉系统,分别获取吸附在管帽焊接吸附管上的管帽的外轮廓图像,和吸附在管座吸附台上的管座的外轮廓图像,以获取的管帽的外轮廓图像为基准,通过xyz三方向滑台上的夹具,对吸附在管座吸附台上的管座进行左右或前后的位置移动,使管座的外轮廓与管帽的外轮廓完全对齐,最后,将管帽压下与管座封装在一起。本发明是通过先对正管座与管帽的方位,再对正两者的外轮廓的方法,实现了管座与管帽的全自动化准确对位,避免了在封装中管帽封装方位与管座封装方位错位现象发生,提高了无源光开关的合格率和生产效率。

6.一种全自动精准对位的管座管帽封装装置,包括封装装置底座板、电控器、管帽移送机构支架、封装视觉系统安装支架、管座和管帽,在封装装置底座板上固定设置有管座放置吸附台,在管座放置吸附台上活动放置吸附有管座,在管座放置吸附台右侧的封装装置

底座板上,固定设置有倒l形支架,在倒l形支架的顶板上固定设置有封装电控气缸,在封装电控气缸的向下伸出轴上,连接有管帽焊接吸附管;在管座上设置有芯片,在芯片上设置有方位标识点,在管帽上设置有透镜,在透镜上设置有椭圆形棱镜,在封装电控气缸一侧的倒l形支架的顶板上,设置有方位定位电控升降气缸,在方位定位电控升降气缸的向下伸出轴上,连接有l形支架板,在l形支架板上分别设置有方位角度调整伺服电机和方位调整旋转轴,在方位角度调整伺服电机的输出轴上设置有主动齿轮,在方位调整旋转轴上设置有从动齿轮,主动齿轮与从动齿轮啮合在一起,在方位调整旋转轴的下端,固定连接有方位调整吸附台,在方位调整吸附台上吸附有管帽,在方位调整吸附台的正下方的封装装置底座板上,设置有方位定位视觉相机;在封装视觉系统安装支架上,设置有沿左右水平方向设置的电控水平气缸,在电控水平气缸的输出轴上,连接有水平方向伸缩板,在水平方向伸缩板上分别设置有管帽成像相机和管座成像相机;电控水平气缸、封装电控气缸、方位定位电控升降气缸和方位角度调整伺服电机均分别与电控器电连接在一起。

7.在管座放置吸附台后侧的封装装置底座板上,设置有xyz滑台机构,xyz滑台机构的上下方向的z向升降台设置在封装装置底座板上,在z向升降台上设置有前后方向的y向滑台,在y向滑台上设置有左右方向的x向滑台,在x向滑台上设置有电控夹持气缸,在电控夹持气缸上,设置有左夹持爪和右夹持爪,在左夹持爪上设置有左夹持板,在右夹持爪上设置有右夹持板,在左夹持板与右夹持板之间夹持有管座;电控夹持气缸与电控器电连接在一起。

8.在管帽移送机构支架上设置有左右方向的电控移动模组轨道,在左右方向的电控移动模组轨道上设置有电控移动模组,在电控移动模组的移动滑块上设置有升降气缸,在升降气缸的输出轴上连接有吸嘴支架,在吸嘴支架上设置有吸嘴。

9.一种全自动精准对位的管座管帽封装装置的对位封装方法,其特征在于以下步骤:

10.第一步、管座自动传送线将管座传送吸附到管座放置吸附台上,管帽自动传送线将管帽传送到吸嘴上,管帽再由电控移动模组传送并被吸附到方位调整吸附台上;

11.第二步、方位定位视觉相机对吸附在方位调整吸附台上的管帽成像,并将获取的管帽图像传送到电控器中;电控器控制电控水平气缸的输出轴伸出,使管座成像相机设置在管座放置吸附台的正上方,管座成像相机对吸附在管座放置吸附台上的管座成像,并将获得的管座图像传送给电控器;

12.第三步、电控器中的计算机对传送来的管座图像中的芯片上设置的方位标识点进行识别,电控器中的计算机对传送来的管帽图像中的透镜上设置的椭圆形棱镜进行识别;计算机以管座图像为基准,计算出使管帽图像中的透镜上的椭圆形棱镜与芯片上设置的方位标识点对正时,管帽需要旋转的角度,根据计算出的旋转角度,通过控制方位角度调整伺服电机旋转,使管帽旋转到使管帽图像中的透镜上的椭圆形棱镜与芯片上设置的方位标识点对正的位置;

13.第四步、电控器控制电控水平气缸的输出轴缩回,电控器控制电控移动模组,将定位好的管帽,从方位调整吸附台上转移吸附到管帽焊接吸附管的下端口上;

14.第五步、电控器控制吸嘴支架退回,电控器控制电控水平气缸的输出轴伸出,通过管帽成像相机对吸附在管帽焊接吸附管的下端口上的管帽进行成像,管座成像相机对管座

放置吸附台上吸附的管座进行成像;

15.第六步、电控器中的计算机对第五步获得的两个图像的外轮廓进行比较,以获得的管帽外轮廓的图像为基准,计算出管座需要移动的尺寸,电控器通过控制电控夹持气缸动作,将管座夹持在左夹持板与右夹持板之间,并控制xyz滑台机构上的滑台动作,使管座的外轮廓中心线与管帽的外轮廓中心线完全重合;

16.第七步、电控器控制电控夹持气缸打开对管座的夹持,并控制封装电控气缸下压,将管帽与管座对接并封装在一起。

17.本发明大大提高了管座与管帽封装后的无源光开关的合格率和生产效率,所封装的无源光开关的光耦合率高。

附图说明

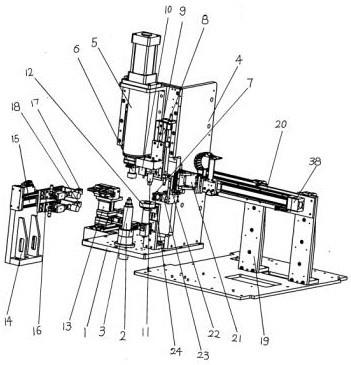

18.图1是本发明的总体结构示意图;

19.图2是本发明的管帽移送机构支架19上的电控移动模组38将管帽7移送到方位调整吸附台11上时的工作状态示意图;

20.图3是本发明对管帽7进行方位调整的调整实施机构的结构示意图;

21.图4是本发明对管座3的外轮廓和管帽7的外轮廓进行视觉识别时的结构示意图;

22.图5是本发明对管座3进行外轮廓对正移位时的结构示意图;

23.图6是本发明的管帽7的结构示意图;

24.图7是本发明的管座3的结构示意图。

具体实施方式

25.下面结合附图对本发明进行详细说明:

26.一种全自动精准对位的管座管帽封装装置,包括封装装置底座板1、电控器、管帽移送机构支架19、封装视觉系统安装支架14、管座3和管帽7,在电控器中设置有计算机,计算机作为中央控制器控制整个系统的全自动工作,在封装装置底座板1上固定设置有管座放置吸附台2,在管座放置吸附台2上活动放置吸附有管座3,在管座放置吸附台2右侧的封装装置底座板1上,固定设置有倒l形支架4,在倒l形支架4的顶板上固定设置有封装电控气缸5,在封装电控气缸5的向下伸出轴上,连接有管帽焊接吸附管6,封装电控气缸5的输出轴下压后,将管帽7与管座3对位连接在一起,并通过对管帽焊接吸附管6和管座放置吸附台2通电后,将两者封装在一起;在管座3上贴附有芯片40,在芯片40上设置有方位标识点41,在管帽7上设置有透镜37,在透镜37上设置有椭圆形棱镜39,在封装时,需要将芯片40上设置的方位标识点41与椭圆形棱镜39对位在一起,也就是说两者的封装有方位的对位要求,在封装电控气缸5一侧的倒l形支架4的顶板上,设置有方位定位电控升降气缸8,在方位定位电控升降气缸8的向下伸出轴上,连接有l形支架板9,在l形支架板9上分别设置有方位角度调整伺服电机10和方位调整旋转轴27,在方位角度调整伺服电机10的输出轴上设置有主动齿轮25,在方位调整旋转轴27上设置有从动齿轮26,主动齿轮25与从动齿轮26啮合在一起,在方位调整旋转轴27的下端,固定连接有方位调整吸附台11,在方位调整吸附台11上吸附有管帽7,在方位调整吸附台11的正下方的封装装置底座板1上,设置有方位定位视觉相机12,管帽7在此完成与管座方位的对位工作,使管帽被传送到封装电控气缸5下的管帽焊接

吸附管6上时,其方位使正确的,在l形支架板9上设置有旋转角度传感器28,旋转角度传感器28与电控器电连接,通过旋转角度传感器28实现对方位角度调整伺服电机10的旋转角度的精确控制;在封装视觉系统安装支架14上,设置有沿左右水平方向设置的电控水平气缸15,在电控水平气缸15的输出轴上,连接有水平方向伸缩板16,在水平方向伸缩板16上分别设置有管帽成像相机17和管座成像相机18,管座成像相机18首次对吸附在管座放置吸附台2上的管座3进行成像,是为了给在方位调整吸附台11上吸附的管帽7提供一个方位基准,以指导电控器将管帽7的方位调整到与管座3封装时的方位一致;电控水平气缸15、封装电控气缸5、方位定位电控升降气缸8和方位角度调整伺服电机10均分别与电控器电连接在一起。

27.在管座放置吸附台2后侧的封装装置底座板1上,设置有xyz滑台机构13,xyz滑台机构13的上下方向的z向升降台36设置在封装装置底座板1上,在z向升降台36上设置有前后方向的y向滑台34,在y向滑台34上设置有左右方向的x向滑台35,在x向滑台35上设置有电控夹持气缸33,在电控夹持气缸33上,设置有左夹持爪31和右夹持爪32,在左夹持爪31上设置有左夹持板29,在右夹持爪32上设置有右夹持板30,在左夹持板29与右夹持板30之间夹持有管座3;电控夹持气缸33与电控器电连接在一起;xyz滑台机构13主要是完成对管帽7与管座3封装前的第二次的外轮廓中心线对位调整,该调整是基于管座成像相机18二次对吸附在管座放置吸附台2上的管座3进行成像,和管帽成像相机17对吸附在管帽焊接吸附管6下端口上的管帽7的成像;电控器中的计算机根据两成像图像的比较,计算出在x向、y向和z向上的偏差,根据该偏差,控制xyz滑台机构13上的对应滑台移动,从而带动滑台上的夹具带动管座3调整移动,使管座3的外轮廓中心线与管帽7的外轮廓中心线重合,为随后的封装焊接作好准备。

28.在管帽移送机构支架19上设置有左右方向的电控移动模组轨道20,在左右方向的电控移动模组轨道20上设置有电控移动模组38,在电控移动模组38的移动滑块21上设置有升降气缸22,在升降气缸22的输出轴上连接有吸嘴支架23,在吸嘴支架23上设置有吸嘴24;完成方位定位的管帽7,通过升降气缸22升起,被平移至吸嘴24上,然后,由电控移动模组38的移动滑块21平移到管帽焊接吸附管6下端口上,在整个移动过程中,管帽7的方位保持不变。

29.一种全自动精准对位的管座管帽封装装置的对位封装方法,其特征在于以下步骤:

30.第一步、管座自动传送线将管座3传送吸附到管座放置吸附台2上,管帽自动传送线将管帽7传送到吸嘴24上,管帽7再由电控移动模组38传送并被吸附到方位调整吸附台11上;

31.第二步、方位定位视觉相机12对吸附在方位调整吸附台11上的管帽7成像,并将获取的管帽图像传送到电控器中;电控器控制电控水平气缸15的输出轴伸出,使管座成像相机18设置在管座放置吸附台2的正上方,管座成像相机18对吸附在管座放置吸附台2上的管座3成像,并将获得的管座图像传送给电控器;

32.第三步、电控器中的计算机对传送来的管座图像中的芯片40上设置的方位标识点41进行识别,电控器中的计算机对传送来的管帽图像中的透镜37上设置的椭圆形棱镜39进行识别;计算机以管座图像为基准,计算出使管帽图像中的透镜37上的椭圆形棱镜39与芯

片40上设置的方位标识点41对正时,管帽需要旋转的角度,根据计算出的旋转角度,通过控制方位角度调整伺服电机10旋转,使管帽7旋转到使管帽图像中的透镜37上的椭圆形棱镜39与芯片40上设置的方位标识点41对正的位置;

33.第四步、电控器控制电控水平气缸15的输出轴缩回,电控器控制电控移动模组38,将定位好的管帽7,从方位调整吸附台11上转移吸附到管帽焊接吸附管6的下端口上;

34.第五步、电控器控制吸嘴支架23退回,电控器控制电控水平气缸15的输出轴伸出,通过管帽成像相机17对吸附在管帽焊接吸附管6的下端口上的管帽7进行成像,管座成像相机18对管座放置吸附台2上吸附的管座3进行成像;

35.第六步、电控器中的计算机对第五步获得的两个图像的外轮廓进行比较,以获得的管帽外轮廓的图像为基准,计算出管座3需要移动的尺寸,电控器通过控制电控夹持气缸33动作,将管座3夹持在左夹持板29与右夹持板30之间,并控制xyz滑台机构13上的滑台动作,使管座3的外轮廓中心线与管帽7的外轮廓中心线完全重合;

36.第七步、电控器控制电控夹持气缸33打开对管座3的夹持,并控制封装电控气缸5下压,将管帽7与管座3对接并封装在一起。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1