地下空间及水工隧道超前小导管加工装置的制作方法

1.本实用新型涉及超前小导管制备技术领域,具体为一种地下空间及水工隧道等超前小导管加工装置。

背景技术:

2.超前小导管施工工艺是地下空间及水工隧道工程中一种工艺方法,主要用于自稳时间段的软弱破碎带、浅埋段、洞口偏压段、砂层段、砂卵石段、断层破碎带灯地段的预支护。超前小导管施工工艺是稳定开挖工作面的一种非常有效的辅助施工方法,在软弱及破碎岩层施工中,超前小导管对松散岩层起到加固作用,注浆后增强了松散、软弱围岩的稳定性,有利于完成开挖后与完成初期支护内围岩的稳定性。

3.现有的全自动超前小导管加工流水线,虽然自动化程度高,制得的小导管规格统一,但制作工序长且设备体积较大,仅适用于预制厂内大批量生产小导管,不适用于在工程现场根据隧道实际情况现场调整加工的情形,亟需一种占地面积小、方便移动转场及成本相对低廉的超前小导管加工设备。公开号为cn206838876u的专利文献提供了一种适用于工程现场的超前小导管加工装置,其结构为在基座上方水平设置螺旋升降机,沿螺旋升降机运动方向依次设置液压冲孔机、高频加热设备以及锥套,使用时需要在无缝钢管尾部铣内螺纹,通过螺旋升降机推动无缝钢管沿基座向前运动进行后续各个工序。实际操作中,由于冲孔压力较大,夹持部件对钢管夹持不稳导致冲孔位置偏移,螺旋升降机容易受到径向力的影响导致推进方向偏移既定方向,需要操作工人及时维护,从而增大了操作人员的工作量,延长了小导管的制作时间;另外在制作锥头工序中,轴向反作用力较大,导致内螺纹损坏使无缝钢管无法向前推进。

4.另外,加热工序是目前超前小导管加工中耗时较长的环节,只能通过提高高频加热线圈的的功率以缩短加热时间,或缩小高频加热线圈的直径使辐射效能更高,从而导致线圈损耗量增加,造成小导管制作过程中需频繁更换线圈。

技术实现要素:

5.针对现有技术应用于超前小导管加工所存在的问题,本实用新型提出一种地下空间及水工隧道等超前小导管加工装置。

6.本实用新型的地下空间及水工隧道等超前小导管加工装置,其特征在于该装置包括机架、移动夹具、注浆孔加工组件以及加热组件,其中:

7.移动夹具上端面设置弧形槽,弧形槽弧度与小导管圆周对应,弧形槽底部设置矩形槽,弧形槽与矩形槽贯通;弧形槽左右两侧的移动夹具上设置抱箍,所述抱箍通过螺栓与移动夹具连接;移动夹具下端面沿前后方向设置滑槽,机架上固定有与滑槽匹配的滑轨;移动夹具下端面沿前后方向还设置有齿条,机架上固定有与齿条配合的齿轮,所述齿轮由减速电机带动;

8.注浆孔加工组件包括钻孔机及冲孔机,钻孔机设置在机架前侧,布置于移动夹具

左右两侧,两个钻孔机的钻头前后错开;钻孔机安装在移动底座上,两块移动底座中央设置固定块,所述固定块位于机架中轴处,固定块左右宽度略大于钻头长度,移动底座及固定块内贯穿设置左右旋丝杆及限位杆,移动底座承载左右旋丝杆的通孔内设置对应的内螺纹,所述左右旋丝杆由减速电机带动;机架上固定有冲孔机,冲孔机的刀头位于矩形槽的垂直上方,所述冲孔机的刀头直径小于矩形槽的宽度;

9.机架中部设置有加热组件,加热组件包括高频加热线圈及石墨电极棒,高频加热线圈及石墨电极棒与电源连接;所述石墨棒沿高频加热线圈的轴设置,所述石墨电极棒末端同轴设置连接杆,连接杆两端各设置销钉,所述销钉嵌入阶梯型导槽内滑动;

10.机架后侧设置用于制作锥头的缩管机,加热组件和缩管机外设置保温仓,保温仓前端开孔,所述保温仓外覆盖有气凝胶毡。

11.所述抱箍两侧设置定位孔,在制作锥头工序前调整无缝钢管的位置,使无缝钢管两侧打孔位置与抱箍定位孔对齐并穿入定位销,避免在制作锥头工序时由于轴向力过大导致无缝钢管后移。

12.所述加热组件前侧设置接近开关,加热组件后侧设置红外感应开关。当无缝感官接近开关的感应区域,开关就能无接触,无压力、无火花、迅速发出电气指令,接近开关具备恶劣环境的适应能力;当加热后的无缝钢管穿过保温仓,根据无缝钢管红外辐射峰值波长,通过辐射测温测得其温度值,操作工人根据无缝钢管的厚度和温度判定是否需要退回加热装置内加热或进入锥头加工组件中。

13.所述阶梯型导槽近保温仓一侧设置用于容纳连接杆销钉的凹槽;所述销钉与回位弹簧连接,该回位弹簧另一端与阶梯型导槽远离保温仓一端的定位柱连接。使用石墨电极棒时将销钉置于凹槽内使之固定,使用完毕后将连接杆推出凹槽,受回位弹簧作用力的影响将连接杆弹出保温仓。

14.本实用新型的超前小导管加工装置,主要具备以下优势:移动夹具沿机架滑动,前后推进通过齿轮传动方式,行进稳定且可靠耐用,与超前小导管接触面积大,结合紧密,方便承载冲孔机的压力;钻孔机左右联动同时施力钻孔,不仅增大了钻孔效率,且相互抵消了小导管的径向作用力,并通过固定块的宽度设计使钻孔机间保留足够间距避免损坏;加热组件采取了在钢管内外同时加热的方式,使加热效能倍增,虽石墨电极棒与无缝钢管存在频繁接触,但石墨电极棒更换容易且更换成本更低,值得推广。

附图说明

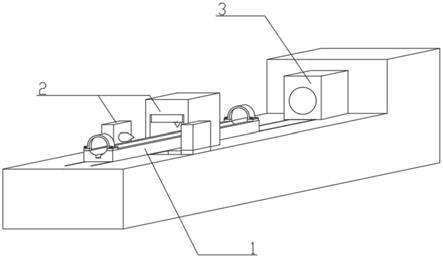

15.图1为本实用新型的结构示意图。

16.图2为本实用新型的移动夹具及钻孔机的结构关系图。

17.图3为本实用新型加热组件的结构示意图。

18.其中,移动夹具1,注浆孔加工组件2,加热组件3。

具体实施方式

19.实施例1:前小导管加工装置,其特征在于该装置包括机架、移动夹具1、注浆孔加工组件2以及加热组件3,其中:

20.移动夹具1上端面设置弧形槽,弧形槽弧度与小导管圆周对应,弧形槽底部设置矩

形槽,弧形槽与矩形槽贯通;弧形槽左右两侧的移动夹具1上设置抱箍,所述抱箍通过螺栓与移动夹具1连接;移动夹具1下端面沿前后方向设置滑槽,机架上固定有与滑槽匹配的滑轨;移动夹具1下端面沿前后方向还设置有齿条,机架上固定有与齿条配合的齿轮,所述齿轮由减速电机带动;

21.注浆孔加工组件2包括钻孔机及冲孔机,钻孔机设置在机架前侧,布置于移动夹具1左右两侧,两个钻孔机的钻头前后错开;钻孔机安装在移动底座上,两块移动底座中央设置固定块,所述固定块位于机架中轴处,固定块左右宽度略大于钻头长度,移动底座及固定块内贯穿设置左右旋丝杆及限位杆,移动底座承载左右旋丝杆的通孔内设置对应的内螺纹,所述左右旋丝杆由减速电机带动;机架上固定有冲孔机,冲孔机的刀头位于矩形槽的垂直上方,所述冲孔机的刀头直径小于矩形槽的宽度;

22.机架中部设置有加热组件3,加热组件3包括高频加热线圈及石墨电极棒,高频加热线圈及石墨电极棒与电源连接;所述石墨棒沿高频加热线圈的轴设置,所述石墨电极棒末端同轴设置连接杆,连接杆两端各设置两个销钉,所述销钉嵌入阶梯型导槽内滑动,所述阶梯型导槽近保温仓一侧设置用于容纳连接杆销钉的凹槽;所述销钉与回位弹簧连接,该回位弹簧另一端与阶梯型导槽远离保温仓一端的定位柱连接。使用石墨电极棒时将销钉置于凹槽内使之固定,使用完毕后将连接杆推出凹槽,受回位弹簧作用力的影响将连接杆弹出保温仓。加热组件3前侧设置接近开关,加热组件3后侧设置红外感应开关。

23.机架后侧设置用于制作锥头的缩管机,加热组件3和缩管机外设置保温仓,保温仓前端开孔,所述保温仓外覆盖有气凝胶毡。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1