一种自动导正模具的制作方法

1.本实用新型属于模具技术领域,尤其涉及一种自动导正模具。

背景技术:

2.模具为在外力作用下使坯料成为有特定形状和尺寸的制件的工具。广泛用于冲裁、模锻、冷镦、挤压、粉末冶金件压制、压力铸造,以及工程塑料、橡胶、陶瓷等制品的压塑或注塑的成形加工中。模具具有特定的轮廓或内腔形状,应用具有刃口的轮廓形状可以使坯料按轮廓线形状发生分离(冲裁)。应用内腔形状可使坯料获得相应的立体形状。模具一般包括动模和定模(或凸模和凹模)两个部分,二者可分可合。分开时取出制件,合拢时使坯料注入模具型腔成形。模具是精密工具,形状复杂,承受坯料的胀力,对结构强度、刚度、表面硬度、表面粗糙度和加工精度都有较高要求,模具生产的发展水平是机械制造水平的重要标志之一。但是现在在进行原本口部为侧切成型的产品时,容易产生无月牙拉伸纹,影响产品质量。

3.综上,现亟需一种能够解决上述技术问题,能够增加导正块,在管位上增加斜面配合,可以更加准确的对产品进行导正,保证产品表面均匀,从而来克服上述问题。

技术实现要素:

4.鉴于上述现有技术的不足之处,本实用新型的目的在于提供一种自动导正模具,旨在解决现有技术侧切成型时,容易产生无月牙拉伸纹,影响产品质量的问题。

5.为了达到上述目的,本实用新型采取了以下技术方案:

6.一种自动导正模具,其特征在于,包括:上模座板,所述上模座板的下方安装有上垫板,所述上垫板的下方连接有公夹板,所述公夹板的侧面设置一对以所述公夹板中心呈中心对称的挂钩,所述公夹板与所述挂钩螺连接,所述公夹板下方设置有与所述公夹板保持一定距离的止挡板,所述止挡板的下方连接有脱料板,所述挂钩底部设置勾脚,所述脱料板的侧面设置供所述勾脚上下活动的缺口,所述勾脚用于对所述止挡板和所述脱料板进行限位,所述公夹板和所述止挡板靠中部设置贯穿的插销,所述插销的顶部紧贴所述上垫板,所述插销的底部设置斜口,所述插销的侧面设置卡位,所述卡位处侧卡一用于固定所述插销的垫片,所述垫片于所述公夹板的底部与所述公夹板螺连接,所述止挡板的顶部对应所述垫片处设置避空位,所述脱料板的中间设置滑块,所述滑块对应所述插销的斜口处设置对应的斜道,所述滑块朝所述斜口侧的侧面设置安装孔,所述安装孔内设置弹簧,所述弹簧处于压缩状态,所述滑块在所述安装孔侧与所述脱料板之间存在空隙,所述弹簧一端紧贴所述脱料板,所述滑块靠底部设置滑块刀头,所述滑块刀头与所述滑块通过销钉限位连接,所述滑块远离所述弹簧的侧面设置管位,所述管位与所述脱料板固定,所述脱料板的底部靠所述管位的侧面处设置导正位,所述管位的侧面靠所述导正位一侧设置斜面,所述管位的底部设置用于托住所述滑块刀头的托脚,所述托脚的底部与待加工产品仿形设计,所述脱料板的下方设置下模板,所述下模板的下方连接有下垫板,所述下垫板的下方连接有下

模座板,所述下模座板的下方连接有垫脚,所述下模板靠中间对应所述导正位处固定设置导正块,所述导正块部分凸出在所述下模板的顶部,所述导正块的一侧设置用于托住待加工产品的浮底,所述浮底的一侧设置用于与所述滑块刀头配合工作的下模刀口,所述下模刀口与所述下模板固定,所述浮底的底部设置顶针,所述顶针贯穿所述下垫板,所述顶针的底部设置有与所述顶针紧贴的线簧,所述线簧的底部设置机米螺丝,所述线簧和机米螺丝均设置在所述下模座板的中间。

7.优选的,所述下模座板的长度大于所述下垫板的长度。

8.优选的,所述顶针的长度大于所述下垫板的厚度。

9.与现有技术相比,本实用新型的有益效果:

10.本实用新型提供的一种自动导正模具,包括:上模座板,所述上模座板的下方安装有上垫板,所述上垫板的下方连接有公夹板,所述公夹板的侧面设置一对以所述公夹板中心呈中心对称的挂钩,所述公夹板与所述挂钩螺连接,所述公夹板下方设置有与所述公夹板保持一定距离的止挡板,所述止挡板的下方连接有脱料板,所述挂钩底部设置勾脚,所述脱料板的侧面设置供所述勾脚上下活动的缺口,所述勾脚用于对所述止挡板和所述脱料板进行限位,所述公夹板和所述止挡板靠中部设置贯穿的插销,所述插销的顶部紧贴所述上垫板,所述插销的底部设置斜口,所述插销的侧面设置卡位,所述卡位处侧卡一用于固定所述插销的垫片,所述垫片于所述公夹板的底部与所述公夹板螺连接,所述止挡板的顶部对应所述垫片处设置避空位,所述脱料板的中间设置滑块,所述滑块对应所述插销的斜口处设置对应的斜道,所述滑块朝所述斜口侧的侧面设置安装孔,所述安装孔内设置弹簧,所述弹簧处于压缩状态,所述滑块在所述安装孔侧与所述脱料板之间存在空隙,所述弹簧一端紧贴所述脱料板,所述滑块靠底部设置滑块刀头,所述滑块刀头与所述滑块通过销钉限位连接,所述滑块远离所述弹簧的侧面设置管位,所述管位与所述脱料板固定,所述脱料板的底部靠所述管位的侧面处设置导正位,所述管位的侧面靠所述导正位一侧设置斜面,所述管位的底部设置用于托住所述滑块刀头的托脚,所述托脚的底部与待加工产品仿形设计,所述脱料板的下方设置下模板,所述下模板的下方连接有下垫板,所述下垫板的下方连接有下模座板,所述下模座板的下方连接有垫脚,所述下模板靠中间对应所述导正位处固定设置导正块,所述导正块部分凸出在所述下模板的顶部,所述导正块的一侧设置用于托住待加工产品的浮底,所述浮底的一侧设置用于与所述滑块刀头配合工作的下模刀口,所述下模刀口与所述下模板固定,所述浮底的底部设置顶针,所述顶针贯穿所述下垫板,所述顶针的底部设置有与所述顶针紧贴的线簧,所述线簧的底部设置机米螺丝,所述线簧和机米螺丝均设置在所述下模座板的中间。通过以上设计,增加导正块,在管位上增加斜面配合,可以更加准确的对待加工产品进行导正,保证产品表面均匀,无月牙拉伸纹,保证产品质量和产品外观,可以更好的保证产品的一致性。

附图说明

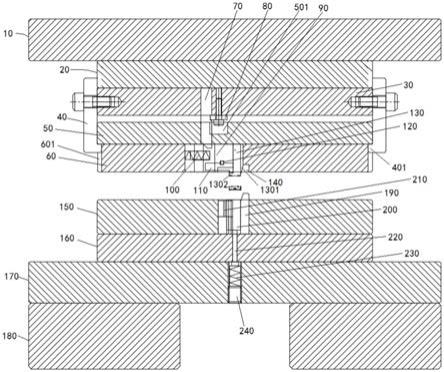

11.图1为本实用新型优选实施例开模状态的结构示意图;

12.图2为本实用新型优选实施例合模状态下的结构示意图;

13.图3为本实用新型优选实施例的待加工产品的结构示意图。

14.附图标记:

15.10.上模座板 20.上垫板 30.公夹板 40.挂钩 50.止挡板 60.脱料板 401.勾脚 601.缺口 70.插销 80.垫片 501.避空位 90.滑块 100.弹簧 110.滑块刀头 120.销钉 130.管位 140.导正位 1301.斜面 1302.托脚 150.下模板 160.下垫板 170.下模座板 180.垫脚 190.导正块200.浮底 210.下模刀口 220.顶针 230.线簧 240.机米螺丝。

具体实施方式

16.为使本实用新型的目的、技术方案及效果更加清楚、明确,以下参照附图并举实施例对本实用新型进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

17.如附图1

‑

3所示,本实用新型提供的一种自动导正模具,其特征在于,包括:上模座板10,所述上模座板10的下方安装有上垫板20,所述上垫板20的下方连接有公夹板30,所述公夹板30的侧面设置一对以所述公夹板30中心呈中心对称的挂钩40,所述公夹板30与所述挂钩40螺连接,所述公夹板30下方设置有与所述公夹板30保持一定距离的止挡板50,所述止挡板50的下方连接有脱料板60,所述挂钩40底部设置勾脚401,所述脱料板60的侧面设置供所述勾脚401上下活动的缺口601,所述勾脚401用于对所述止挡板50和所述脱料板60进行限位,所述公夹板30和所述止挡板50靠中部设置贯穿的插销70,所述插销70的顶部紧贴所述上垫板20,所述插销70的底部设置斜口,所述插销70的侧面设置卡位,所述卡位处侧卡一用于固定所述插销70的垫片80,所述垫片80于所述公夹板30的底部与所述公夹板30螺连接,所述止挡板50的顶部对应所述垫片80处设置避空位501,所述脱料板60的中间设置滑块90,所述滑块90对应所述插销70的斜口处设置对应的斜道,所述滑块90朝所述斜口侧的侧面设置安装孔,所述安装孔内设置弹簧100,所述弹簧100处于压缩状态,所述滑块90在所述安装孔侧与所述脱料板60之间存在空隙,所述弹簧100一端紧贴所述脱料板60,所述滑块90靠底部设置滑块刀头110,所述滑块刀头110与所述滑块90通过销钉120限位连接,所述滑块90远离所述弹簧100的侧面设置管位130,所述管位130与所述脱料板60固定,所述脱料板60的底部靠所述管位130的侧面处设置导正位140,所述管位130的侧面靠所述导正位140一侧设置斜面1301,所述管位130的底部设置用于托住所述滑块刀头110的托脚1302,所述托脚1302的底部与待加工产品仿形设计,所述脱料板60的下方设置下模板150,所述下模板150的下方连接有下垫板160,所述下垫板160的下方连接有下模座板170,所述下模座板170的下方连接有垫脚180,所述下模板150靠中间对应所述导正位140处固定设置导正块190,所述导正块190部分凸出在所述下模板150的顶部,所述导正块190的一侧设置用于托住待加工产品的浮底200,所述浮底200的一侧设置用于与所述滑块刀头110配合工作的下模刀口210,所述下模刀口210与所述下模板150固定,所述浮底200的底部设置顶针220,所述顶针220贯穿所述下垫板160,所述顶针220的底部设置有与所述顶针220紧贴的线簧230,所述线簧230的底部设置机米螺丝240,所述线簧230和机米螺丝240均设置在所述下模座板170的中间。

18.具体为,上模座板10、上垫板20、公夹板30之间采用螺钉固定,止挡板50和脱料板60之间采用螺钉固定,通过挂钩40底部设置勾脚401,脱料板60的侧面设置供勾脚401上下活动的缺口601,勾脚401用于对止挡板50和脱料板60进行限位,使得在切产品时模具能平稳工作,插销70设置在公夹板30的中间,贯穿止挡板50至脱料板60处的滑块90处,插销70的

侧面设置通过垫片80来固定插销70的卡位,垫片80通过螺钉固定在公夹板30的底部,工作过程中通过止挡板50处的避空位501对垫片80及螺钉进行避空让位,插销70的底部设置斜口,模具下压过程中插销70的斜口与滑块90的斜道配合,将滑块90往左移动,滑块90带动滑块刀头110也向左一动一段距离但保持在管位130的托脚1302上,滑块90左移给予弹簧100压力,导正块190对准导正位140对待加工产品进行导正,托脚1302的底部将待加工产品下压,下压过程滑块刀头110和下模刀口210配合侧切待加工产品,同时浮底200受压力下移,顶针220随之下移给予线簧230压力,当侧切结束时,线簧230给予顶针220推力,顶针220给予浮底200向上的推力,从而将产品推出,同时止挡板50和脱料板60下移,弹簧100给予滑块90侧推力使得滑块90归位。可以更加准确的对待加工产品进行导正,并自动归位,保证产品表面均匀,无月牙拉伸纹,保证产品质量和产品外观。

19.在一些实施例中,所述下模座板170的长度大于所述下垫板160的长度,结构更加稳固。

20.在一些实施例中,所述顶针220的长度大于所述下垫板160的厚度。

21.综上,本实用新型的工作原理如下:

22.本实用新型提供的一种自动导正模具,包括:上模座板10,所述上模座板10的下方安装有上垫板20,所述上垫板20的下方连接有公夹板30,所述公夹板30的侧面设置一对以所述公夹板30中心呈中心对称的挂钩40,所述公夹板30与所述挂钩40螺连接,所述公夹板30下方设置有与所述公夹板30保持一定距离的止挡板50,所述止挡板50的下方连接有脱料板60,所述挂钩40底部设置勾脚401,所述脱料板60的侧面设置供所述勾脚401上下活动的缺口601,所述勾脚401用于对所述止挡板50和所述脱料板60进行限位,所述公夹板30和所述止挡板50靠中部设置贯穿的插销70,所述插销70的顶部紧贴所述上垫板20,所述插销70的底部设置斜口,所述插销70的侧面设置缺口601,所述缺口601处侧卡一用于固定所述插销70的垫片80,所述垫片80于所述公夹板30的底部与所述公夹板30螺连接,所述止挡板50的顶部对应所述垫片80处设置避空位501,所述脱料板60的中间设置滑块90,所述滑块90对应所述插销70的斜口处设置对应的斜道,所述滑块90朝所述斜口侧的侧面设置安装孔,所述安装孔内设置弹簧100,所述弹簧100处于压缩状态,所述滑块90在所述安装孔侧与所述脱料板60之间存在空隙,所述弹簧100一端紧贴所述脱料板60,所述滑块90靠底部设置滑块刀头110,所述滑块刀头110与所述滑块90通过销钉120限位连接,所述滑块90远离所述弹簧100的侧面设置管位130,所述管位130与所述脱料板60固定,所述脱料板60的底部靠所述管位130的侧面处设置导正位140,所述管位130的侧面靠所述导正位140一侧设置斜面1301,所述管位130的底部设置用于托住所述滑块刀头110的托脚1302,所述托脚1302的底部与待加工产品仿形设计,所述脱料板60的下方设置下模板150,所述下模板150的下方连接有下垫板160,所述下垫板160的下方连接有下模座板170,所述下模座板170的下方连接有垫脚180,所述下模板150靠中间对应所述导正位140处固定设置导正块190,所述导正块190部分凸出在所述下模板150的顶部,所述导正块190的一侧设置用于托住待加工产品的浮底200,所述浮底200的一侧设置用于与所述滑块刀头110配合工作的下模刀口210,所述下模刀口210与所述下模板150固定,所述浮底200的底部设置顶针220,所述顶针220贯穿所述下垫板160,所述顶针220的底部设置有与所述顶针220紧贴的线簧230,所述线簧230的底部设置机米螺丝240,所述线簧230和机米螺丝240均设置在所述下模座板170的中间。通过以上设计,

增加导正块190,在管位130上增加斜面1301配合,可以更加准确的对待加工产品进行导正,保证产品表面均匀,无月牙拉伸纹,保证产品质量和产品外观,可以更好的保证产品的一致性。

23.可以理解的是,对本领域普通技术人员来说,可以根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,而所有这些改变或替换都应属于本实用新型所附的权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1