一种汽车底盘控制臂切边工装的制作方法

1.本实用新型涉及汽车底盘加工技术领域,尤其涉及一种汽车底盘控制臂切边工装。

背景技术:

2.汽车底盘零部件是汽车底盘系统的重要组成部分,例如:前桥、后桥、控制臂及副车架等。汽车底盘零部件的主要作用是减弱路面震动给车身带来的冲击,提高悬挂系统的连接刚度,提高汽车行驶过程中的舒适性和稳定性,此外,还能降低发动机和路面震动所带来的噪音,提高汽车舱内的静音水平。其中,控制臂是汽车悬架中关键的一个安全件,其连接转向节、副车架和控制悬架在运动过程中的定位参数、传递载荷的作用,对刚度和强度要求都很高。

3.切边是汽车底盘加工中的重要工序,例如专利号为zl201320051034.9(授权公告号为cn203091504u)的中国实用新型专利《汽车套筒切边模》、专利号为zl201620758346.2(授权公告号为cn205949698u)的中国实用新型专利《一种汽车驱动桥桥壳本体切边夹紧装置》等专利公开的结构。传统的切边工装在进行横向切边和纵向切边时需要依次进行两次冲切操作,即一次横向切边和一次纵向切边,不仅操作麻烦,同时也提高了生产成本。此外,控制臂的弧形侧面也给切边增加了难度。

技术实现要素:

4.本实用新型所要解决的第一个技术问题是针对现有技术而提供一种切边操作方便且效率高的汽车底盘控制臂切边工装。

5.本实用新型解决上述技术问题所采用的技术方案为:一种汽车底盘控制臂切边工装,包括工作台,其特征在于,所述工作台的台面上分别设有用于放置待切边控制臂的工件座、横向切刀、纵向切刀、横向楔形块以及纵向楔形块,上述工件座顶面形成有与待切边控制臂的外形相匹配并供该待切边控制臂嵌装的放置型面,上述横向切刀和纵向切刀分别设置在上述工件座的一侧,且上述横向切刀的设置方向与上述放置型面的长度方向相平行,而上述纵向切刀的设置方向与上述横向切刀相垂直,上述横向切刀和纵向切刀分别设置在上述横向楔形块和纵向楔形块的一侧侧面上,而横向楔形块和纵向楔形块上与其上的切刀相背的侧面分别形成横向冲压楔面和纵向冲压楔面,其中,横向冲压楔面相对于横向楔形块由上至下朝外倾斜,而纵向冲压楔面相对于纵向楔形块由上至下朝外倾斜,并且,该横向冲压楔面与纵向冲压楔面的高度不同。

6.进一步,所述横向冲压楔面的高度高于纵向冲压楔面。这样冲压力先作用于横向冲压楔面上,横向楔形块带动横向切刀对待切边控制臂进行横向切边,接着冲压力再作用于纵向冲压楔面,纵向楔形块带动横向切刀对待切边控制臂进行纵向切边。由于控制臂整体呈长条状,先进行横向切边再进行纵向切边,从而保证切边效率。

7.进一步,所述横向楔形块的高度高于纵向楔形块,且该横向楔形块和纵向楔形块

的顶面均为平面,而上述横向冲压楔面和纵向冲压楔面分别由对应楔形块的顶面的对应边缘倾斜朝下延伸而成。这样由上至下的冲压力直接作用于横向楔形块和纵向楔形块的上表面即能施力于横向冲压楔面和纵向冲压楔面,从而方便冲压操作。

8.进一步,所述横向切刀的外形呈块状,其与上述工件座相对的侧面为第一切边面,该横向切刀的第一刀刃设置在该第一切边面的下端,且该第一切边面的形状与待切边控制臂的内侧面相匹配,工作状态下,放置于上述工件座的待切边控制臂的内侧面与该第一切边面相对。待切边控制臂的内侧面一般呈弧形,从而不方便切边,本实用新型通过设置与控制臂的内切面相匹配的第一切边面,从而解决了控制臂内侧面不方便切边的问题。

9.进一步,所述纵向切刀的外形也呈块状,其与上述工件座相对的侧面为第二切边面,该纵向切刀的第二刀刃设置在该第二切边面的下端。从而便于通过第二刀刃来实现对待切边控制臂的纵向切边。

10.进一步,所述横向切刀的第一刀刃包括横向主动刀刃和纵向被动刀刃,其中,横向主动刀刃沿第一切边面的长度方向延伸并与该第一切边面的形状相匹配,而纵向被动刀刃竖向延伸并与上述横向主动刀刃为一体件。这样冲压力首先作用于横向冲压楔面,横向切刀朝前进刀,横向主动刀刃进行横向切边,横向切边完成后,横向楔形块及横向切刀静止,冲压力作用于纵向冲压楔面,纵向切刀朝前进刀,第二刀刃和纵向被动刀刃配合进行纵向切边。与第二刀刃单独纵向切边相抵,第二刀刃和纵向被动刀刃配合进行纵向切边能使工装结构简单,切边效率提高,而横向主动刀刃的形状与第一切边面相匹配,一方面能进一步解决控制臂内侧面切边难的问题,另一方面也能提高横向切边的效率。

11.进一步,所述横向切刀和横向楔形块的体积分别大于纵向切刀和纵向楔形块,上述横向冲压楔面与竖直方向的夹角小于纵向冲压楔面与竖直方向的夹角。这样使得横向切刀和纵向切刀的进刀速度相匹配,进而能更好地利用横向切刀和纵向切刀的进刀的时间差,而使第一刀刃的纵向被动刀刃和第二刀刃配合作用进行纵向切边。

12.进一步,所述工件座上分别竖向设置有供待切边的控制臂的衬套孔套设的定位柱和供待切边的控制臂的零件基准孔套设的定位杆。从而通过定位柱、定位杆以及放置型面的配合作用能对待切边控制臂进行更好的定位。

13.进一步,所述工作台的台面上分别设置由供上述横向楔形块朝工件座方向水平移动的第一导向结构和供上述纵向楔形块朝工件座方向水平移动的第二导向结构,并且,上述第一导向结构包括第一导轨而上述第二导向结构包括与上述第一导轨相垂直的第二导轨。通过第一导向结构和第二导向结构能分别实现对横向楔形块和纵向楔形块导向,进而实现对横向切刀和纵向切刀进刀动作的导向。

14.与现有技术相比,本实用新型的优点在于:本实用新型中的切边工装包括横向切刀、纵向切刀、横向楔形块以及纵向楔形块,其中,横向楔形块和纵向楔形块分别具有横向冲压楔面和纵向冲压楔面,这样由上至下冲压过程中,作用于横向冲压楔面和纵向冲压楔面的竖向冲压力能分解成水平力而驱动对应的楔形块朝工件座方向移动,进而带动对应的切刀朝工件座方向移动而实现对放置在工件座上的待切边控制臂的切边,其中,该横向冲压楔面与纵向冲压楔面的高度不同,这样能使冲压力对横向冲压楔面与纵向冲压楔面的作用产生时间差,即一次冲压能先后为不同方向的切刀提供进刀的驱动力,一次冲切即能完成对控制臂的横向和纵向切边,与现有的两次冲切方式相比,提高了切边的效率,降低了控

制臂的生产成本。此外,本实用新型中工件座顶面形成有与待切边控制臂的外形相匹配并供该待切边控制臂嵌装的放置型面,从而能实现对待切边控制臂的稳固放置,保证切边操作的顺利进行,避免操作失误。

附图说明

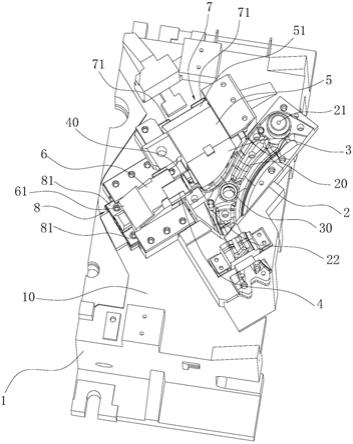

15.图1为本实用新型实施例中汽车底盘控制臂切边工装的结构示意图;

16.图2为图1的另一方向的结构示意图;

17.图3为本实用新型实施例中横向切刀的结构示意图;

18.图4为本实用新型实施例中纵向切刀的结构示意图。

具体实施方式

19.以下结合附图实施例对本实用新型作进一步详细描述。

20.如图1~4所示,一种汽车底盘控制臂切边工装,包括工作台1,该工作台1的台面10上分别设有用于放置待切边控制臂(未示出)的工件座2、横向切刀3、纵向切刀4、横向楔形块5以及纵向楔形块6。其中,上述工件座2顶面形成有与待切边控制臂的外形相匹配并供该待切边控制臂嵌装的放置型面20,上述横向切刀3和纵向切刀4分别设置在上述工件座2的一侧,且上述横向切刀3的设置方向与上述放置型面20的长度方向相平行,而上述纵向切刀4的设置方向与上述横向切刀3相垂直,上述横向切刀3和纵向切刀4分别设置在上述横向楔形块5和纵向楔形块6的一侧侧面上,而横向楔形块5和纵向楔形块6上与其上的切刀相背的侧面分别形成横向冲压楔面51和纵向冲压楔面61,其中,横向冲压楔面51相对于横向楔形块5由上至下朝外倾斜,而纵向冲压楔面61相对于纵向楔形块6由上至下朝外倾斜,并且,该横向冲压楔面51与纵向冲压楔面61的高度不同。这样由上至下冲压过程中(本实施例中的冲压结构未示出,为常规结构),作用于横向冲压楔面51和纵向冲压楔面61的竖向冲压力能分解成水平力而驱动对应的楔形块朝工件座2方向移动,进而带动对应的切刀朝工件座2方向移动而实现对放置在工件座2上的待切边控制臂的切边,其中,该横向冲压楔面51与纵向冲压楔面61的高度不同,这样能使冲压力对横向冲压楔面51与纵向冲压楔面61的作用产生时间差,即一次冲压能先后为不同方向的切刀提供进刀的驱动力,一次冲切即能完成对控制臂的横向和纵向切边,与现有的两次冲切方式相比,提高了切边的效率,降低了控制臂的生产成本。此外,本实用新型中工件座2顶面形成有与待切边控制臂的外形相匹配并供该待切边控制臂嵌装的放置型面20,从而能实现对待切边控制臂的稳固放置,保证切边操作的顺利进行,避免操作失误。

21.本实施例中,上述横向冲压楔面51的高度高于纵向冲压楔面61。这样冲压力先作用于横向冲压楔面51上,横向楔形块5带动横向切刀3对待切边控制臂进行横向切边,接着冲压力再作用于纵向冲压楔面61,纵向楔形块6带动横向切刀3对待切边控制臂进行纵向切边。由于控制臂整体呈长条状,先进行横向切边再进行纵向切边,能保证切边效率。具体地,上述横向楔形块5的高度高于纵向楔形块6,且该横向楔形块5和纵向楔形块6的顶面均为平面,而上述横向冲压楔面51和纵向冲压楔面61分别由对应楔形块的顶面的对应边缘倾斜朝下延伸而成。这样由上至下的冲压力直接作用于横向楔形块5和纵向楔形块6的上表面即能施力于横向冲压楔面51和纵向冲压楔面61,从而方便冲压操作。

22.进一步,上述横向切刀3的外形呈块状,其与上述工件座2相对的侧面为第一切边面30,该横向切刀3的第一刀刃31设置在该第一切边面30的下端,且该第一切边面30的形状与待切边控制臂的内侧面相匹配,工作状态下,放置于上述工件座2的待切边控制臂的内侧面与该第一切边面30相对。待切边控制臂的内侧面一般呈弧形,从而不方便切边,本实用新型通过设置与控制臂的内切面相匹配的第一切边面30,从而解决了控制臂内侧面不方便切边的问题。上述纵向切刀4的外形也呈块状,其与上述工件座2相对的侧面为第二切边面40,该纵向切刀4的第二刀刃41设置在该第二切边面40的下端,从而便于通过第二刀刃41来实现对待切边控制臂的纵向切边。优选地,本实施例中,上述横向切刀3的第一刀刃31包括横向主动刀刃311和纵向被动刀刃312,其中,横向主动刀刃311沿第一切边面30的长度方向延伸并与该第一切边面30的形状相匹配,而纵向被动刀刃312竖向延伸并与上述横向主动刀刃311为一体件。这样冲压力首先作用于横向冲压楔面51,横向切刀3朝前进刀,横向主动刀刃311进行横向切边,横向切边完成后,横向楔形块5及横向切刀3静止,冲压力作用于纵向冲压楔面61,纵向切刀4朝前进刀,第二刀刃41和纵向被动刀刃312配合进行纵向切边。与第二刀刃41单独纵向切边相抵,第二刀刃41和纵向被动刀刃312配合进行纵向切边能使工装结构简单,切边效率提高,而横向主动刀刃311的形状与第一切边面30相匹配,一方面能进一步解决控制臂内侧面切边难的问题,另一方面也能提高横向切边的效率。

23.进一步,上述横向切刀3和横向楔形块5的体积分别大于纵向切刀4和纵向楔形块6,上述横向冲压楔面51与竖直方向的夹角小于纵向冲压楔面61与竖直方向的夹角。这样使得横向切刀3和纵向切刀4的进刀速度相匹配,进而能更好地利用横向切刀3和纵向切刀4的进刀的时间差,而使第一刀刃31的纵向被动刀刃312和第二刀刃41配合作用进行纵向切边。

24.为能更好地对待切边的控制臂进行定位,上述工件座2上分别竖向设置有供待切边的控制臂的衬套孔套设的定位柱21和供待切边的控制臂的零件基准孔套设的定位杆22。此外,上述工作台1的台面10上分别设置由供上述横向楔形块5朝工件座2方向水平移动的第一导向结构7和供上述纵向楔形块6朝工件座2方向水平移动的第二导向结构8,并且,上述第一导向结构7包括第一导轨71而上述第二导向结构8包括与上述第一导轨71相垂直的第二导轨81。通过第一导向结构7和第二导向结构8能分别实现对横向楔形块5和纵向楔形块6导向,进而实现对横向切刀3和纵向切刀4进刀动作的导向。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1