一种数控曲轴车床卡具的制作方法

1.本发明涉及一种数控曲轴车床卡具,属于机械加工技术领域。

背景技术:

2.中速船用柴油机的曲轴长径比较大,刚性较差,尺寸和形位公差精度较高,导致加工工艺比较复杂,同时由于柴油机曲轴有5缸、 6缸、7缸、8缸和9缸等多种规格,使得曲轴连杆颈和拐臂的分度位置也有多种要求。现有技术中,一般采用车铣复合加工中心,一次性完成曲轴主轴颈、连杆颈和拐臂的加工,但是车铣复合加工中心设备造价昂贵;而采用普通车床和相应卡具加工存在加工精度不高,需要多套卡具,同时又需要多次装夹,费工费时且对曲轴刚性影响较大,对于主轴颈的加工一般问题不大,但对曲轴连杆颈和拐臂的加工一般存在较大的困难或不便。

技术实现要素:

3.本发明要解决的技术问题是提供一种能够实现大尺寸曲轴连杆颈和拐臂的加工,同时可针对不同缸数的曲轴加工并提高卡具的利用率以达到提高加工效率目的的数控曲轴车床卡具。

4.为了解决上述技术问题,本发明的数控曲轴车床卡具,包括卡具头架和卡具尾架,所述卡具头架上具有一号卡盘、转座、卡爪座、螺套和卡爪块,一号卡盘的内锥孔与数控曲轴车床主轴的外锥面接触配合并能够与主轴外圈连接,一号卡盘的一号芯轴的外锥面与主轴锥孔接触配合并能够与主轴内圈连接,转座的轴套孔内安装有转座轴套并能够将轴安装到转座的轴孔内,转座的销轴孔内能够安装有二号套,转座轴套内孔与一号芯轴能够进行配合安装,二号套能够安装到一号分度盘的销轴孔内,一号分度盘的轴孔内安装有分度盘轴套,所述转座能够与一号分度盘的连接,曲轴法兰能够与一号分度盘连接,卡爪座和螺套能够固定连接,一号卡盘的支架槽内安装有支架,卡爪座的前端安装前挡板,卡爪块固定连接到一号平衡块上,卡具尾架上具有二号卡盘、能够与二号卡盘安装的二号芯轴以及二号分度盘,二号芯轴能够与车床尾座的安装,压块能够连接到二号分度盘上,二号卡盘上能够安装四号平衡块,

5.所述螺套内旋入丝杠,所述丝杠上套有支架挡圈、支架和后挡板。

6.所述转座上开设用于安装t型槽用螺栓的圆环形t型槽,所述转座和一号分度盘能够通过一号销轴定位。

7.所述一号卡盘的t型槽内安装t型块,并能够将转座固定安装到一号卡盘上。

8.所述一号卡盘上开设有用于安装零件的多个t型槽,各个所述 t型槽相互平行。

9.所述一号卡盘上开设有吊环螺钉孔,并安装吊环螺钉。

10.所述一号卡盘能够安装二号平衡块和三号平衡块。

11.所述卡爪座上设置注油脂孔,油脂经卡爪座的油脂孔、螺套油脂孔进入螺套和丝杠的梯形螺纹面。

12.所述丝杠内设置注油脂孔,保证油脂可以润滑到支架和丝杠的接触面,所述丝杠和卡爪座的注油脂孔用螺堵封堵。

13.所述二号分度盘和一号分度盘能够进行三等分、四等分和七等分。

14.所述二号分度盘和一号分度盘均设置有注油脂孔,所述二号分度盘和一号分度盘的注油脂孔用螺堵封堵。

15.本发明的优点在于:

16.通过本卡具将曲轴的连杆颈轴线调整到与车床主轴轴心一致,进行连杆颈加工;加工曲臂时,将曲轴的曲臂轴线调整到与车床主轴轴心一致,进行曲臂加工,并且二号分度盘和一号分度盘可进行三等分、四等分和七等分,可完成对应5缸、6缸和8缸的l21/31 曲轴而无需更换卡具,由此能够实现曲轴连杆颈和拐臂的加工,同时该卡具可针对不同缸数的曲轴加工时,在一定范围内进行配重调节和分度调节,具有一定的柔性,提高了卡具的利用率,经济效益明显,另外,卡具头架部分的配重平衡块可通过旋转丝杠使整个配重平衡块在径向上有一定的位移,起到扩大调节平衡重的目的,通过调节在加工不同型号的曲轴时,配置部分可不进行更换,增大了适用性,同时也节约了成本。

附图说明

17.图1为本发明实施例中曲轴安装加工主视图;

18.图2为本发明实施例中曲轴安装加工右视图;

19.图3为本发明实施例中曲轴安装加工左视图;

20.图4为本发明实施例中车削连杆颈卡具头架安装右视图;

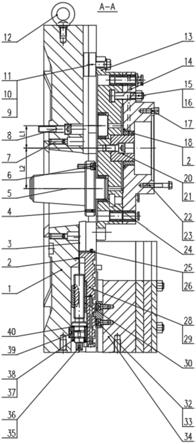

21.图5为本发明实施例中车削连杆颈卡具头架安装a

‑

a剖视图;

22.图6为本发明实施例中车削连杆颈卡具头架安装c

‑

c剖视图;

23.图7为本发明实施例中车削连杆颈卡具头架安装d

‑

d剖视图;

24.图8为本发明实施例中车削拐臂卡具尾架安装左视图;

25.图9为本发明实施例中车削拐臂卡具尾架安装b

‑

b剖视图;

26.图10为本发明实施例中一号卡盘的主视图;

27.图11为本发明实施例中一号卡盘的a

‑

a剖视图;

28.图12为本发明实施例中一号卡盘的b

‑

b剖视图;

29.图13为本发明实施例中一号卡盘的c

‑

c剖视图;

30.图14为本发明实施例中转座的主视图;

31.图15为本发明实施例中转座的右视图;

32.图16为本发明实施例中转座的c

‑

c剖视图;

33.图17为本发明实施例中一号分度盘的主视图;

34.图18为本发明实施例中一号分度盘的c

‑

c剖视图;

35.图19为本发明实施例中一号分度盘的a

‑

a剖视图;

36.其中:1、一号卡盘,2、十字槽沉头螺钉m5

×

12,3、盖板,4、内六角锥端紧定螺钉m10

×

30,5、一号芯轴,6、内六角圆柱头螺钉m16

×

50,7、内六角锥端紧定螺钉m20

×

60,8、内六角圆柱头螺钉m24

×

100,9、平垫圈24,10、六角头螺栓m24

×

80,11、t 型块,12、吊环螺钉m30,13、转座,14、一号分度盘,15、t型槽用螺栓m24

×

120,16、六角螺母m24,17、可换菱形

销,18、分度盘轴套,20、轴,21、内六角圆柱头螺钉m24

×

50,22、六角头螺栓m16

×

80,23、平垫圈16,24、转座轴套,25、前挡板,26、内六角圆柱头螺钉m5

×

12,28、卡爪座,29、内六角圆柱头螺钉 m10

×

30,30、螺套,31、销钉,32、卡爪块,33、内六角圆柱头螺钉m16

×

30,34、一号平衡块,35、螺堵,36、丝杆,37、内六角圆柱头螺钉m6

×

12,38、后挡板,39、支架,40、支架挡圈,41、导向型平键28

×

160,42、内六角圆柱头螺钉m8

×

16,43、内六角圆柱头螺钉m24

×

130,44、二号平衡块,45、三号平衡块,46、双头螺柱m24

×

120,47、一号销轴,48、一号套,49、普通圆柱压缩弹簧1

×9×

30,50、内六角圆柱头螺钉m6

×

35,51、二号套,52、二号销轴,53、三号套,54、压块,55、内六角圆柱头螺钉m16

×ꢀ

60,56、二号分度盘,57、二号芯轴,58、内螺纹圆锥销10

×

90, 59、内六角圆柱头螺钉m12

×

80,60、二号卡盘,61、内六角圆柱头螺钉m16

×

100,62、四号平衡块,63、内六角圆柱头螺钉m20

×ꢀ

40。

具体实施方式

37.下面结合附图和具体实施方式,对本发明的数控曲轴车床卡具作进一步详细说明。

38.如图1至19所示,为本发明提供的一种数控曲轴车床卡具加工man b&w公司l21/31曲轴连杆颈的安装效果图,通过本卡具将曲轴的连杆颈轴线调整到与车床主轴轴心一致,进行连杆颈加工;加工曲臂时,将曲轴的曲臂轴线调整到与车床主轴轴心一致,进行曲臂加工,并且本实施例的二号分度盘56和一号分度盘14可进行三等分、四等分和七等分,可完成对应5缸、6缸和8缸的l21/31 曲轴而无需更换卡具。

39.本实施例一种数控曲轴车床卡具,包括卡具头架和卡具尾架两大部分组成,所述卡具头架上具有一号卡盘1,一号卡盘1为本卡具头架的基础部件,是采用铸造制造的圆盘件,结构类似于一般车床的卡盘,利用一号卡盘1功能上替代一般车床的卡盘,一号卡盘 1的内锥孔与数控曲轴车床主轴的外锥面接触配合,用内六角圆柱头螺钉m24

×

100 8与主轴外圈连接,用内六角锥端紧定螺钉m20

ꢀ×

60 7紧定;同时利用一号芯轴5的外锥面与主轴锥孔接触配合,用内六角圆柱头螺钉m16

×

50 6与主轴内圈连接,用内六角锥端紧定螺钉m10

×

30 4紧定,借助一号卡盘1和一号芯轴5完成卡具头架与数控车床主轴的安装,要求紧密接触后两处的接触率不小于75%,一号卡盘1上开设安装其余零件用的t型槽,为安装零件方便,各t型槽采用相互平行设置,在t型槽一侧开设安装支架 39用的槽口,在槽口的卡爪座28处用盖板3封盖,并用十字槽沉头螺钉m5

×

12 2将盖板3紧固;为吊装和调整方便,在一号卡盘 1上开设4个吊环螺钉孔,并安装吊环螺钉m30 12。在转座13 的2处轴套孔内安装转座轴套24,将轴20安装到转座13的轴孔内,并用内六角圆柱头螺钉m24

×

50 21紧固,将二号套51安装到转座13的销轴孔内。l1为l21/31曲轴曲臂轴心与主轴颈轴心的偏心距,l2为连杆颈轴心与主轴颈轴心的偏心距,a1为曲臂轴心与主轴颈轴心00位置线的偏转角度,r1为曲臂圆弧半径。车削连杆颈时,l2位置转座轴套24内孔与一号芯轴5配合安装,在一号卡盘1的t型槽内安装t型块11,并利用平垫圈9和六角头螺栓m24

×

80 10将转座13固定安装到一号卡盘1上。车削曲臂时, l1位置转座轴套24内孔与一号芯轴5配合安装,在一号卡盘1的 t型槽内安装t型块11,并利用平垫圈9和六角头螺栓m24

×

80 10 将转座13固定安装到一号卡盘1上;将二号套51安装到一号分度盘14的销轴孔内,将分度盘轴套18安装到一号分度盘14的轴孔内,并用十字槽沉头螺钉m5

×

12 2紧固。转座13上开设安装t 型槽用螺栓m24

×

120 15的圆环形t型槽,需保证t型槽用螺栓 m24

×

120 15在圆环形t型槽内滑移顺畅,先在转座13的t型槽内安装t型槽用螺栓m24

×

120 15,接着安装一号分度盘14,调整转座13和一号分度盘14的定位销孔到合适位置,插入一号销轴 47定位,并安装一号套48和普通圆柱压缩弹簧1

×9×

30 49,利用内六角圆柱头螺钉m6

×

35 50紧固,实现对一号销轴47的防松。按交叉顺序将六角螺母m24 16旋入t型槽用螺栓m24

×

120 15 并紧固实现转座13和一号分度盘14的连接。可换菱形销17用于与l21/31曲轴法兰端面销孔快速定位,同时将六角头螺栓m16

×ꢀ

80 22套装平垫圈16 23后将曲轴法兰与一号分度盘14连接。

40.利用内六角圆柱头螺钉m10

×

30 29将卡爪座28和螺套30紧固,螺套30内旋入丝杠36,顺次在丝杠36上套入支架挡圈40、支架39和后挡板38,利用内六角圆柱头螺钉m6

×

12 37紧固,将支架39安装到一号卡盘1的支架槽内,卡爪座28的前端安装前挡板25,并用内六角圆柱头螺钉m5

×

12 26紧固。

41.利用内六角圆柱头螺钉m16

×

30 33将卡爪块32固接到一号平衡块34上,利用内六角圆柱头螺钉m8

×

16 42将导向型平键 28

×

160 41固接到一号平衡块34上,将t型块11安装到一号卡盘1上,将导向型平键28

×

160 41放置到t型槽内,利用平垫圈 24 9和内六角圆柱头螺钉m24

×

130连接一号平衡块34,导向型平键28

×

160 41在使用内六方扳手旋转丝杠36调节一号平衡块 34径向移动时起到导向的作用。将双头螺柱m24

×

120 46旋入一号卡盘1,并安装二号平衡块44,和三号平衡块45,利用六角螺母m24 16紧固,二号平衡块44,和三号平衡块45的数量和厚度可通过配重计算设定和选择;为保证卡具头架配重调节的顺畅,在卡爪座28设置注油脂孔,油脂经卡爪座28油脂孔、螺套30油脂孔进入螺套30和丝杠36的梯形螺纹面,保证梯形螺纹副的接触顺畅;同时在丝杠36内设置注油脂孔,保证油脂可以润滑到支架39 和丝杠36的接触面,丝杠36和卡爪座28的注油脂孔用螺堵35封堵;卡具头架部分的配重平衡块可通过旋转丝杠36使整个配重平衡块在径向上有一定的位移,起到扩大调节平衡重的目的,通过调节在加工不同型号的曲轴时,配置部分可不进行更换,增大了适用性,同时也节约了成本。

42.所述卡具尾架上具有二号卡盘60,二号卡盘60为本卡具尾架的基础部件,采用铸造制造,利用内螺纹圆锥销10

×

90 58定位二号卡盘60和二号芯轴57的安装,同时利用内六角圆柱头螺钉 m16

×

100 61进行连接二号卡盘60和二号芯轴57,利用内螺纹圆锥销10

×

90 58定位二号芯轴57与车床尾座的安装,同时利用内六角圆柱头螺钉m12

×

80 59紧固二号芯轴57与车床尾座。卡具尾架部分的转座和二号分度盘56的安装和卡具头架部分一致,只是二号分度盘56因连接的是l21/31曲轴的光轴部分,结构上二号分度盘56和一号分度盘14因曲轴型号不同,连接端样式不同,需要作适应性设计调整,在加工不同型号或规格的曲轴时,二号分度盘56和一号分度盘14需更换,在本实施例的二号分度盘56和一号分度盘14可进行三等分、四等分和七等分,可完成对应5缸、 6缸和8缸的l21/31曲轴而无需更换卡具,而加工7缸和9缸的 l21/31曲轴因分度定位销孔无法同时设置,需要更换二号分度盘 56和一号分度盘14,利用内六角圆柱头螺钉m16

×

60 55将压块 54连接到二号分度盘56上作为l21/31曲轴的光轴部分连接。为区分卡具头架和卡具尾架销轴,在尾架转座上安装三号套53,并用带阶梯的二号销轴52定位二号分度盘56和尾架转座;利用内六角圆柱头螺钉m20

×

40 63将四号平衡块62连接到二号卡盘60上实现尾架的配重。通过二号分度盘56和一号分度盘14的注油脂孔注入油脂,保证卡具头架和卡具尾架的分度盘轴套18和轴20的良好润

滑,二号分度盘56和一号分度盘14的注油脂孔用螺堵35封堵。

43.具体加工操作时,l21/31曲轴法兰端和一号分度盘14借助可换菱形销17快速定位,同时将六角头螺栓m16

×

80 22套装平垫圈16 23后将曲轴法兰与一号分度盘14连接;利用内六角圆柱头螺钉m16

×

60 55将压块54连接到二号度盘56上作为l21/31曲轴的光轴部分连接,连接过程中尽量保证一号分度盘14和二号分度盘56的定位销孔方向和角度一致,吊装上述已完成安装的曲轴到车床,加工连杆颈时,按l2位置安装卡具头架和卡具尾架,借助车床盘车功能将上述曲轴的一号分度盘14和二号分度盘与卡具头架和卡具尾架转座13连接,卡具头架借助一号销轴47快速定位,卡具尾架借助二号销轴52快速定位,并用t型槽用螺栓m24

×

120 15和六角螺母m24 16实现一号分度盘14和二号分度盘与卡具头架和卡具尾架转座13紧固;曲轴安装完成后,盘车,通过旋转丝杠36使卡具头架部分的整个配重平衡块达到比较理想的状况,此时紧固内六角圆柱头螺钉m24

×

130 43,使配重平衡块紧固,此时所有部件都达到紧固连接,可以开始加工l21/31曲轴连杆颈,待加工完成一个相位的连杆颈时,旋松卡具头架和卡具尾架的六角螺母m24(16),拔出卡具头架和卡具尾架的一号销轴47和二号销轴52,盘车,转座13和一号分度盘14和二号分度盘56发生相对旋转,同时转座13圆环形状t型槽内安装的t型槽用螺栓m24

×

120 15也随着一号分度盘14和二号分度盘56发生相对旋转,待盘车到所需分度的销孔位置时,卡具头架插入一号销轴47快速定位,卡具尾架插入二号销轴52快速定位,并用t型槽用螺栓m24

×

120 15和六角螺母m24 16实现一号分度盘14和分度盘与卡具头架和卡具尾架转座13紧固,接着加工所需分度的连杆颈,重复上述步骤,完成所有连杆颈的加工;加工曲臂时,按l1位置安装卡具头架和卡具尾架,加工方法与加工连杆颈一致,只是分度角度采用 a1销孔定位,为实现加工效率,比较理想的是,采用两台数控车床,一台加工连杆颈,另一台加工曲臂,可以借助本实施例的曲轴卡具在一台车床上一次吊装完成连杆颈的加工,另一台车床上一次吊装完成曲臂的加工,减少吊装次数,提高加工效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1