一种汽车刹车片的制备方法与流程

1.本发明涉及汽车零部件技术领域,具体为一种汽车刹车片的制备方法。

背景技术:

2.汽车刹车片也叫汽车刹车皮,是指固定在与车轮旋转的制动鼓或制动盘上的摩擦材料,其中的摩擦衬片及摩擦衬块承受外来压力,产生摩擦作用从而达到车辆减速的目的,汽车刹车片一般由钢板、粘接隔热层和摩擦块构成,其中隔热层是由不传热的材料组成,目的是隔热,摩擦块由摩擦材料、粘合剂组成,刹车时被挤压在刹车盘或刹车鼓上产生摩擦,从而达到车辆减速和制动的目地;

3.目前刹车片制备时大多是人工拿取摩擦块将其和钢板相互重叠放置,进而来挤压固定,人工放置劳动强度大,工作效率低下,且人工操作容易出现失误导致刹车片成型加工无法正常进行,所以本发明提供了一种汽车刹车片的制备方法,来满足人们的需求。

技术实现要素:

4.本发明提供一种汽车刹车片的制备方法,可以有效解决上述背景技术中提出的刹车片制备时大多是人工拿取摩擦块将其和钢板相互重叠放置,进而来挤压固定,人工放置劳动强度大,工作效率低下,且人工操作容易出现失误导致刹车片成型加工无法正常进行的问题。

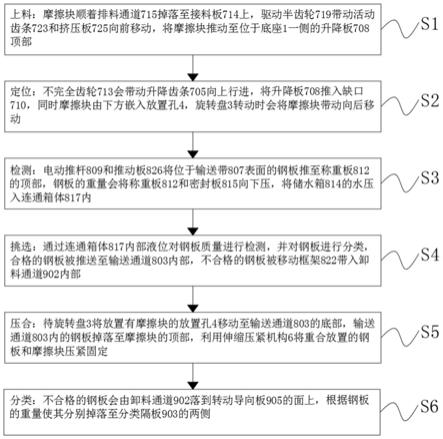

5.为实现上述目的,本发明提供如下技术方案:一种汽车刹车片的制备方法,包括如下步骤:

6.s1:上料:摩擦块顺着排料通道掉落至接料板上,驱动半齿轮带动活动齿条和挤压板向前移动,将摩擦块推动至位于底座一侧的升降板顶部;

7.s2:定位:不完全齿轮会带动升降齿条向上行进,将升降板推入缺口,同时摩擦块由下方嵌入放置孔,旋转盘转动时会将摩擦块带动向后移动;

8.s3:检测:电动推杆和推动板将位于输送带表面的钢板推至称重板的顶部,钢板的重量会将称重板和密封板向下压,将储水箱的水压入连通箱体内;

9.s4:挑选:通过连通箱体内部液位对钢板质量进行检测,并对钢板进行分类,合格的钢板被推送至输送通道内部,不合格的钢板被移动框架带入卸料通道内部;

10.s5:压合:待旋转盘将放置有摩擦块的放置孔移动至输送通道的底部,输送通道内的钢板掉落至摩擦块的顶部,利用伸缩压紧机构将重合放置的钢板和摩擦块压紧固定;

11.s6:分类:不合格的钢板会由卸料通道落到转动导向板的面上,根据钢板的重量使其分别掉落至分类隔板的两侧。

12.与现有技术相比,本发明的有益效果:本发明结构科学合理,使用安全方便:

13.1.设置有摩擦块放置上料机构,将刹车片制备使用的摩擦块依次由排料通道排放至接料板上,利用驱动电机带动主动锥齿轮和从动锥齿轮转动,而定位柱转动时即会带动摇摆杆转动,进而使得驱动半齿轮往复转动,对活动齿条和支架起到了驱动的作用,使得挤

压板前后行进,将排放的摩擦块依次推放置于升降板的表面,且限位柱对摩擦块起到了限位的作用,保证摩擦块被夹持固定时与放置孔保持对应,避免摩擦块歪斜导致其无法正常进入放置孔内部影响正常的加工过程。

14.2.不完全齿轮会随着主动锥齿轮进行转动,其转动时会与两侧的升降齿条间歇式相互啮合,进而带动连接架和升降板上下行进,升降板嵌入缺口时,位于升降板表面的摩擦块即可嵌入放置孔内部,旋转盘转动时即会将嵌入放置孔内部的摩擦块带动一起向后移动,全程无须人工操作,利用机械装置代替人工放置摩擦块,提高了工作效率,带动摩擦块上升过程中,微型气泵通过气孔抽气进而对摩擦块起到了固定的作用,保证上升过程中摩擦块不会晃动,且摩擦阻尼块会对连接架起到限位固定的作用,保证连接架不会自动掉落,只有不完全齿轮与升降齿条啮合转动时才可以带动连接架上下行进。

15.3.设置有钢板筛选和输送机构,将刹车片制备使用的钢板依次水平的放置于输送带上,输送电机带动输送轴和输送带转动,即可将钢板向后输送,利用电动推杆和推动板将位于输送带上的钢板推送至延伸架上,并通过输送通道将钢板放置于放置孔内部的摩擦块顶部,且输送通道内部的钢板保持一定的数量,及时向输送通道内部补充钢板,保证钢板的顶部与延伸架的表面平齐,使得旋转盘贴合输送通道转动时,钢板可以顺利进入放置孔内部,避免钢板由高处掉落至放置孔内导致钢板歪斜,而下通槽可以保证落在放置孔内部的钢板可以顺利的向后行进。

16.4.电动推杆推动钢板移动时会先停留在称重板的表面,钢板的重量将称重板和连接圆柱向下压,而密封板随之下降会将储水箱内部的水通过连接管道向连通箱体内部挤压,使得连通箱体内部水的液位上涨,水液位刚好到达液位检测板的底部,表明钢板重量合格,水液位未到达或者超过液位检测板的底部,表面钢板重量不合格,电磁块断电,使得移动框架下落与钢板接触,利用电动伸缩杆即可拖动移动框架和钢板向一侧移动,将不合格的钢板筛选出,避免制备出的刹车片重量不同应用于车辆时导致车辆零部件不平衡,且在制备拼接刹车片之前进行筛选,可以减少其它配件的损失,钢板形状均相同,通过钢板的重量来对钢板进行筛选,筛选过程更加精确,提高了制备出的刹车片的合格率。

17.5.设置有不合格钢板分类收集机构,对筛选出的不合格钢板进行收集,使得被筛选出的钢板依次由卸料通道掉落至收集箱体内部,利用液压伸缩杆带动固定块上下行进,拉动连接块和转动块转动,调整转动导向板的位置,使得钢板掉落至转动导向板的表面可以滑向由分类隔板分隔出的不同空间,可以根据钢板的重量进行分类,过重的钢板可以通过打磨去除多余的重量,进而重新使用,而重量不够的钢板即需要熔炼再次加工成型,分类加工可以减少重新熔炼的钢板数量,减少工作量。

18.综上所述,通过摩擦块放置上料机构和钢板筛选和输送机构相互配合,分别将摩擦块和钢板嵌入放置孔内部,便于后续的挤压固定,且无须人工依次放置零件,保证刹车片整个制备拼接过程更加高效持续,利用机械结构代替人工操作,使得设备的自动化程度更高;

19.通过钢板筛选和输送机构和不合格钢板分类收集机构相互配合,均是对钢板进行处理,钢板筛选和输送机构是对钢板进行初步筛选,剔除不合格的钢板,而不合格钢板分类收集机构可以将不合格的钢板进行分类处理,通过钢板挤压称重板下降,连通箱体内部液位高度不同,液压伸缩杆带动转动导向板转动至相应的位置,即可保证不合格的钢板被分

类收集在不同的位置处,而钢板掉落时在卸料通道的内部会对激光发射器发出的激光造成短暂的遮挡,使得激光接收座无法接收到激光,表面有钢板被剔除,激光信号为反馈至外界控制器,进而使得输送带和输送轴转动速度加快,使得下一个钢板可以及时向后补充,避免输送通道内部钢板缺失,进而导致后续钢板进入输送通道时无法平稳落在输送通道内部原先的钢板表面,输送通道内部钢板之间存在一定的高度差,容易导致钢板掉落时发生歪斜等情况影响后续的正常加工,且如此调整输送轴的转速,可以根据实际情况来调整,减少不必要的能源浪费,或者导致钢板输送速率过快堆积在输送带上。

附图说明

20.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

21.在附图中:

22.图1是本发明的步骤流程图;

23.图2是本发明装置的结构示意图;

24.图3是本发明收集箱体的安装结构示意图;

25.图4是本发明伸缩压紧机构的安装结构示意图;

26.图5是本发明摇摆杆的安装结构示意图;

27.图6是本发明从动锥齿轮的安装结构示意图;

28.图7是本发明摩擦块放置上料机构的结构示意图;

29.图8是本发明电动推杆的安装结构示意图;

30.图9是本发明称重板的安装结构示意图;

31.图10是本发明钢板筛选和输送机构的结构示意图;

32.图11是本发明不合格钢板分类收集机构的结构示意图;

33.图12是本发明激光接收座的安装结构示意图;

34.图中标号:1、底座;2、固定盘;3、旋转盘;4、放置孔;5、控制台;6、伸缩压紧机构;

35.7、摩擦块放置上料机构;701、导向架;702、活动槽;703、摩擦阻尼块;704、连接条板;705、升降齿条;706、连接架;707、微型气泵;708、升降板;709、气孔;710、缺口;711、限位柱;712、驱动电机;713、不完全齿轮;714、接料板;715、排料通道;716、主动锥齿轮;717、安装架;718、从动锥齿轮;719、驱动半齿轮;720、摇摆杆;721、定位柱;722、固定框架;723、活动齿条;724、支架;725、挤压板;

36.8、钢板筛选和输送机构;801、支撑架;802、延伸架;803、输送通道;804、下通槽;805、上通槽;806、输送轴;807、输送带;808、输送电机;809、电动推杆;810、倾斜导向块;811、安装槽;812、称重板;813、连接圆柱;814、储水箱;815、密封板;816、连接管道;817、连通箱体;818、液位检测板;819、固定架;820、电磁块;821、活动柱;822、移动框架;823、活动块;824、活动板;825、电动伸缩杆;826、推动板;

37.9、不合格钢板分类收集机构;901、收集箱体;902、卸料通道;903、分类隔板;904、防护门;905、转动导向板;906、转动块;907、连接杆;908、连接块;909、液压伸缩杆;910、固定块;911、激光发射器;912、激光接收座;913、防护斜板。

具体实施方式

38.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

39.实施例:如图1

‑

11所示,本发明提供一种技术方案,一种汽车刹车片的制备方法,包括如下步骤:

40.s1:上料:摩擦块顺着排料通道715掉落至接料板714上,驱动半齿轮719带动活动齿条723和挤压板725向前移动,将摩擦块推动至位于底座1一侧的升降板708顶部;

41.s2:定位:不完全齿轮713会带动升降齿条705向上行进,将升降板708推入缺口710,同时摩擦块由下方嵌入放置孔4,旋转盘3转动时会将摩擦块带动向后移动;

42.s3:检测:电动推杆809和推动板826将位于输送带807表面的钢板推至称重板812的顶部,钢板的重量会将称重板812和密封板815向下压,将储水箱814的水压入连通箱体817内;

43.s4:挑选:通过连通箱体817内部液位对钢板质量进行检测,并对钢板进行分类,合格的钢板被推送至输送通道803内部,不合格的钢板被移动框架822带入卸料通道902内部;

44.s5:压合:待旋转盘3将放置有摩擦块的放置孔4移动至输送通道803的底部,输送通道803内的钢板掉落至摩擦块的顶部,利用伸缩压紧机构6将重合放置的钢板和摩擦块压紧固定;

45.s6:分类:不合格的钢板会由卸料通道902落到转动导向板905的面上,根据钢板的重量使其分别掉落至分类隔板903的两侧;

46.底座1的顶端固定安装有固定盘2,固定盘2的顶端转动安装有旋转盘3,底座1的内部固定安装有转动电机,转动电机的输出轴与旋转盘3的中部固定连接,旋转盘3顶部的边缘处延圆周方向等距开设有放置孔4,底座1的一侧固定安装有控制台5,控制台5的中部设置有伸缩压紧机构6,底座1底部的一侧固定安装有摩擦块放置上料机构7,将升降板708上的摩擦块依次间歇式的嵌入放置孔4的底部,且微型气泵707、限位柱711和挤压板725均对摩擦块起到了限位固定的作用,使得摩擦块的位置不会偏斜;

47.摩擦块放置上料机构7包括导向架701、活动槽702、摩擦阻尼块703、连接条板704、升降齿条705、连接架706、微型气泵707、升降板708、气孔709、缺口710、限位柱711、驱动电机712、不完全齿轮713、接料板714、排料通道715、主动锥齿轮716、安装架717、从动锥齿轮718、驱动半齿轮719、摇摆杆720、定位柱721、固定框架722、活动齿条723、支架724和挤压板725;

48.底座1底部的一侧对称固定安装导向架701,导向架701的中部开设有活动槽702,活动槽702的内部均嵌入滑动安装有摩擦阻尼块703,摩擦阻尼块703的一端固定连接有连接条板704,连接条板704中部的一端固定连接有升降齿条705,两个连接条板704的顶端之间固定连接有连接架706,连接架706的中部固定安装有微型气泵707,连接架706的顶端固定连接有升降板708,升降板708的中部开设有气孔709,固定盘2的顶部位于升降板708一侧位置处开设有缺口710,底座1的边侧与缺口710对应位置处对称固定安装有限位柱711,微型气泵707的抽气口与气孔709相连通,限位柱711贯穿于升降板708,升降板708与缺口710的形状大小均相同,导向架701中部的一端固定安装有驱动电机712,驱动电机712的输出轴固定连接有不完全齿轮713,不完全齿轮713位于两个升降齿条705的中间位置处,不完全齿

轮713会随着主动锥齿轮716进行转动,其转动时会与两侧的升降齿条705间歇式相互啮合,进而带动连接架706和升降板708上下行进,升降板708嵌入缺口710时,位于升降板708表面的摩擦块即可嵌入放置孔4内部,旋转盘3转动时即会将嵌入放置孔4内部的摩擦块带动一起向后移动,全程无须人工操作,利用机械装置代替人工放置摩擦块,提高了工作效率,带动摩擦块上升过程中,微型气泵707通过气孔709抽气进而对摩擦块起到了固定的作用,保证上升过程中摩擦块不会晃动,且摩擦阻尼块703会对连接架706起到限位固定的作用,保证连接架706不会自动掉落,只有不完全齿轮713与升降齿条705啮合转动时才可以带动连接架706上下行进;

49.导向架701的一侧固定安装有安装架717,安装架717的顶端固定安装有接料板714,接料板714的顶部固定连接有排料通道715,不完全齿轮713中部的一端固定连接有主动锥齿轮716,安装架717一端的中部转动安装有从动锥齿轮718,安装架717顶部的一端通过转动轴活动安装有驱动半齿轮719,驱动半齿轮719的底部固定连接有摇摆杆720,从动锥齿轮718的一端固定连接有定位柱721,接料板714的底部靠近驱动半齿轮719的一端固定安装有固定框架722,固定框架722的中部活动安装有活动齿条723,活动齿条723的一端固定连接有支架724,支架724顶部的一端固定安装有挤压板725,主动锥齿轮716和从动锥齿轮718之间相互啮合,驱动半齿轮719与活动齿条723之间相互啮合,定位柱721活动卡接于摇摆杆720的中部,挤压板725位于接料板714的内部,将刹车片制备使用的摩擦块依次由排料通道715排放至接料板714上,利用驱动电机712带动主动锥齿轮716和从动锥齿轮718转动,而定位柱721转动时即会带动摇摆杆720转动,进而使得驱动半齿轮719往复转动,对活动齿条723和支架724起到了驱动的作用,使得挤压板725前后行进,将排放的摩擦块依次推放置于升降板708的表面,且限位柱711对摩擦块起到了限位的作用,保证摩擦块被夹持固定时与放置孔4保持对应,避免摩擦块歪斜导致其无法正常进入放置孔4内部影响正常的加工过程;

50.底座1的中部远离控制台5的一侧固定安装有钢板筛选和输送机构8,利用钢板将称重板812向下挤压,进而连通箱体817内部液位发生不同的改变来对钢板进行筛选;

51.钢板筛选和输送机构8包括支撑架801、延伸架802、输送通道803、下通槽804、上通槽805、输送轴806、输送带807、输送电机808、电动推杆809、倾斜导向块810、安装槽811、称重板812、连接圆柱813、储水箱814、密封板815、连接管道816、连通箱体817、液位检测板818、固定架819、电磁块820、活动柱821、移动框架822、活动块823、活动板824、电动伸缩杆825和推动板826;

52.底座1的中部远离控制台5的一侧固定安装有支撑架801,支撑架801中部的顶端固定安装有延伸架802,延伸架802的一端贯穿固定安装有输送通道803,输送通道803的底端与旋转盘3的顶端相贴合,输送通道803底部的一端开设有下通槽804,输送通道803顶部的一端开设有上通槽805,支撑架801顶部的两端对称转动安装有输送轴806,输送轴806的中部套接有输送带807,支撑架801顶部的一端固定安装有输送电机808,输送电机808的输出轴与一个输送轴806相连接,支撑架801顶部远离延伸架802的一端对称固定安装有电动推杆809,两个电动推杆809的一端之间固定连接推动板826,推动板826的一端固定连接有凸块,推动板826底端与倾斜导向块810和称重板812的顶端均位于同一水平面高度,延伸架802的中部靠近输送带807的一端固定安装有倾斜导向块810,将刹车片制备使用的钢板依

次水平的放置于输送带807上,输送电机808带动输送轴806和输送带807转动,即可将钢板向后输送,利用电动推杆809和推动板826将位于输送带807上的钢板推送至延伸架802上,并通过输送通道803将钢板放置于放置孔4内部的摩擦块顶部,且输送通道803内部的钢板保持一定的数量,及时向输送通道803内部补充钢板,保证钢板的顶部与延伸架802的表面平齐,使得旋转盘3贴合输送通道803转动时,钢板可以顺利进入放置孔4内部,避免钢板由高处掉落至放置孔4内导致钢板歪斜,而下通槽804可以保证落在放置孔4内部的钢板可以顺利的向后行进;

53.延伸架802的中部开设有安装槽811,安装槽811的内部嵌入活动安装有称重板812,称重板812的底端固定连接有连接圆柱813,支撑架801的中部位于延伸架802下方位置处固定安装有储水箱814,连接圆柱813底部延伸至储水箱814内部的一端固定连接有密封板815,密封板815的边缘处与储水箱814的内壁相贴合,液位检测板818的底部设置有液位传感器,储水箱814底部的一端固定连接有连接管道816,连接管道816的一端固定连接有连通箱体817,连通箱体817内部侧壁固定安装有液位检测板818,延伸架802的顶部固定安装有固定架819,固定架819的中部活动安装有活动板824,活动板824底端的中部嵌入安装有电磁块820,活动板824底部的四个边角位置处均固定安装有活动柱821,活动板824的底部活动安装有移动框架822,移动框架822的顶部与活动柱821对应位置处均固定安装有活动块823,固定架819顶部的一端固定安装有电动伸缩杆825,活动柱821贯穿于活动块823,活动柱821和活动块823之间活动连接,电动伸缩杆825的一端与活动板824相连接,移动框架822的顶端与电磁块820对应位置处固定粘结有铁片,电动推杆809推动钢板移动时会先停留在称重板812的表面,钢板的重量将称重板812和连接圆柱813向下压,而密封板815随之下降会将储水箱814内部的水通过连接管道816向连通箱体817内部挤压,使得连通箱体817内部水的液位上涨,水液位刚好到达液位检测板818的底部,表明钢板重量合格,水液位未到达或者超过液位检测板818的底部,表面钢板重量不合格,电磁块820断电,使得移动框架822下落与钢板接触,利用电动伸缩杆825即可拖动移动框架822和钢板向一侧移动,将不合格的钢板筛选出,避免制备出的刹车片重量不同应用于车辆时导致车辆零部件不平衡,且在制备拼接刹车片之前进行筛选,可以减少其它配件的损失,钢板形状均相同,通过钢板的重量来对钢板进行筛选,筛选过程更加精确,提高了制备出的刹车片的合格率;

54.底座1的底部位于钢板筛选和输送机构8一侧位置处固定安装有不合格钢板分类收集机构9,利用液压伸缩杆909带动转动导向板905转动,来对不合格的钢板进行分类,更便于后续对不合格钢板的区分处理;

55.不合格钢板分类收集机构9包括收集箱体901、卸料通道902、分类隔板903、防护门904、转动导向板905、转动块906、连接杆907、连接块908、液压伸缩杆909、固定块910、激光发射器911、激光接收座912和防护斜板913;

56.支撑架801底部的一侧位置处固定安装有收集箱体901,收集箱体901的顶部固定连接有卸料通道902,收集箱体901的中部固定安装有分类隔板903,收集箱体901底部的一端通过铰链连接有防护门904,收集箱体901内部的顶部转动安装有转动导向板905,转动导向板905的一端固定连接有转动块906,转动块906的一端固定连接有连接杆907,连接杆907的一端活动卡接有连接块908,卸料通道902顶部的一端与延伸架802的一端相贴合,固定块910和连接块908之间通过转轴活动连接,连接杆907的一端固定连接有卡块,卡块活动卡接

于连接块908的内部,收集箱体901中部的一端固定安装有液压伸缩杆909,液压伸缩杆909的顶端固定连接有固定块910,卸料通道902内部的一侧壁固定安装有激光发射器911,卸料通道902内壁的另一侧壁嵌入安装有激光接收座912,卸料通道902内部的两侧壁位于激光发射器911和激光接收座912上方位置均固定安装有防护斜板913,激光发射器911和激光接收座912位于同一水平高度,激光发射器911和激光接收座912相互对应,防护斜板913与水平面之间的夹角为60度,防护斜板913将激光发射器911和激光接收座912的顶部覆盖,激光接收座912与外界控制器相连接,输送电机808和电动推杆809的信号输入端均与外界控制器的信号输出端连接,对筛选出的不合格钢板进行收集,使得被筛选出的钢板依次由卸料通道902掉落至收集箱体901内部,利用液压伸缩杆909带动固定块910上下行进,拉动连接块908和转动块906转动,调整转动导向板905的位置,使得钢板掉落至转动导向板905的表面可以滑向由分类隔板903分隔出的不同空间,可以根据钢板的重量进行分类,过重的钢板可以通过打磨去除多余的重量,进而重新使用,而重量不够的钢板即需要熔炼再次加工成型,分类加工可以减少重新熔炼的钢板数量,减少工作量。

57.本发明的工作原理及使用流程:在使用一种汽车刹车片的制备方法过程中,首先,将刹车片制备所用的摩擦块和钢板分别依次放置于排料通道715内部和输送带807的表面,摩擦块顺着排料通道715向下滑动至接料板714的中部,驱动电机712启动,带动不完全齿轮713和主动锥齿轮716转动,主动锥齿轮716和从动锥齿轮718相互啮合,从动锥齿轮718随着主动锥齿轮716一起转动,定位柱721始终活动卡接于摇摆杆720的中部,会驱动摇摆杆720和驱动半齿轮719摆动,驱动半齿轮719摆动时即会带动活动齿条723顺着固定框架722向前滑动,而支架724和挤压板725随着活动齿条723移动过程中会与位于接料板714中部的摩擦块相接触,并将摩擦块向前推动至升降板708的表面,711对摩擦块起到了限位的作用,使得摩擦块的位置与上方的放置孔4相对应,且驱动摇摆杆720继续摆动,挤压板725会脱离摩擦块向后行进;

58.微型气泵707通过气孔709抽气,利用产生的吸力对升降板708表面的摩擦块起到了固定的作用,不完全齿轮713跟随驱动电机712转动,不完全齿轮713会与升降齿条705相互啮合,带动升降齿条705和连接架706向上行进,升降板708和摩擦块同时上升,升降板708嵌入缺口710内部,而摩擦块由下方进入放置孔4的内部,同时旋转盘3会间歇式转动,旋转盘3转动时会将升降板708表面嵌入放置孔4内部的摩擦块带动向后行进,摩擦阻尼块703对连接架706起到了限位作用,保持连接架706和升降板708不会自动向下滑动,接着713会带动升降齿条705和连接架706下降,至升降板708与接料板714保持水平,下一个摩擦块再次由排料通道715落在接料板714中部,再利用挤压板725将摩擦块推至升降板708顶部;

59.输送电机808启动,带动输送带807和输送轴806转动,位于输送带807表面的钢板随着输送带807向后行进,推动板826一侧的凸块对钢板起到了阻挡的作用,保证钢板移动至推动板826一侧不会继续向后移动,电动推杆809伸长,带动推动板826向前行进,将钢板向前推送至倾斜导向块810的表面,顺着倾斜导向块810的斜面移动至称重板812,而称重板812的顶部高于延伸架802表面的高度,倾斜导向块810起到了导向的作用,保证钢板可以顺利滑落至称重板812的表面,钢板自身的重量会将称重板812和连接圆柱813向下压,密封板815随之下降会将储水箱814内部的水向下挤压,水由连接管道816被挤压至连通箱体817内部;

60.水继续被挤压至连通箱体817内部,连通箱体817内部水的液位发生改变,液位检测板818底部的液位传感器会识别液位,若液位刚好到达液位检测板818的底部,表面钢板重量合格,而钢板的形状均相同,重量合格保证钢板质量合格,输送通道803内部填充有多个钢板,最下方的钢板始终与旋转盘3的表面贴合,旋转盘3持续转动时,嵌入有摩擦块的放置孔4移动至输送通道803的底部,放置孔4与输送通道803相对应,输送通道803内部最下方的钢板即会自动落在摩擦块的顶部,钢板的下半部分嵌入放置孔4的内部,旋转盘3再次转动,即可带动落在放置孔4内部的钢板穿过下通槽804向后行进,下通槽804的高度设置为小于钢板的厚度,保证后续的钢板不会向后移动,输送通道803内部钢板缺少一个,电动推杆809继续伸长,将钢板推送至输送通道803内部进行补充,使得输送通道803内部的钢板始终与延伸架802相平齐,摩擦块和钢板随着旋转盘3向后转动,至伸缩压紧机构6的底部,伸缩压紧机构6向下挤压钢板和摩擦块,使得钢板和摩擦块相互拼接固定;

61.若液位未到达或者超过液位检测板818的底部,即可判断出钢板的过重或者过轻,表面钢板质量不合格,电磁块820断电,松开对移动框架822的吸附固定,移动框架822自动下落,活动块823顺着活动柱821滑落,使得移动框架822下落一定高度后即停止下落,移动框架822的底部的水平高度低于称重板812表面钢板的顶部水平高度,电动伸缩杆825收缩,带动活动板824和移动框架822向一侧移动,而移动框架822会拖动不合格的钢板移动,并最终由卸料通道902掉落,钢板掉落后,对电磁块820进行通电,电磁块820对移动框架822起到了吸附的作用,而移动框架822下降高度较少,使得移动框架822可以被重新吸到活动板824的底部,而电动伸缩杆825会将活动板824和移动框架822推动至原位;

62.分类隔板903将收集箱体901的内部分隔成两个空间,不合格的钢板挤压称重板812,连通箱体817内部的液位未到液位检测板818的底部时,表面钢板过轻,信号被传输至控制器,控制器控制液压伸缩杆909启动,液压伸缩杆909伸长向上推动固定块910,连接块908和转动块906同时转动,而转动导向板905也随之转动,使得转动导向板905的斜面底端朝向收集过轻钢板的空间,钢板由卸料通道902向下掉落至转动导向板905的斜面上,会滑落至收集过轻钢板的空间内部,若连通箱体817内部的液位超过液位检测板818的底部时,表面钢板过重,液压伸缩杆909收缩,带动连接块908和转动块906转动,使得转动导向板905朝向发生改变,转动导向板905斜面的底端朝向收集过重钢板的空间,即可将不合格的钢板分类收集,打开防护门904,将过重的钢板取出,经过磨削等手段使得钢板重量达到合格程度,重加工后的钢板即可再次使用,而过轻的钢板需要经过熔炼等多个方式再次成型;

63.不合格钢板由卸料通道902掉落的过程中会出现对激光发射器911发出的激光遮挡的情况,使得激光接收座912无法接收到激光,激光信号被传输至控制器,表面有钢板被剔除,控制器提高输送电机808的转速,使得输送轴806和输送带807转动速度更快,加速输送带807表面下一个钢板移动的速率,进而可以及时利用下一个钢板对输送通道803内部的钢板进行补充,避免输送通道803内部钢板缺失造成一定的高度差,导致后续的钢板无法平稳的嵌入输送通道803内部,而防护斜板913始终对激光接收座912和激光发射器911进行防护,避免钢板掉落时将激光接收座912和激光发射器911砸坏。

64.最后应说明的是:以上所述仅为本发明的优选实例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡

在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1