一种用于六角铜合金棒线材的拉拔模具的制作方法

1.本发明属于模具领域,具体涉及一种用于六角铜合金棒线材的拉拔模具。

背景技术:

2.六角铜合金棒材被广泛应用于各种深拉和生产制造的支承零件,如开口销、螺栓、密封圈、螺帽、压力表、不锈钢筛网和热管散热零件等,该工艺能够在无切削的前提下改变金属材料的形状和尺寸,据由加工效率和尺寸精度高等优点。

3.目前六角铜合金棒材的工艺流程为铸坯

→

挤压成六角线坯

→

经过多道次六角拉拔模具拉拔+多道次退火软化

→

联合拉拔至成品,该工艺的优点主要在于先挤压成六角线坯、中间经多道次的拉拔成品尺寸精度和r角容易实现,因此对拉拔模具的要求相对较为简单。但该工艺存在几点问题:1、先挤压成六角线坯,对设备要求较高;2、需要更换不同规格尺寸的拉拔模具,员工操作复杂;3、中间退火次数多,对产品整体性能有明显影响;4、工序长导致产品交期长,影响客户订单交付。

4.拉拔模具是实现拉拔过程的最重要的工具,由于六角棒材形状的特殊性,与拉拔模具存在六个接触面,且面与面交界的边部需加工出符合要求的r角,目前国内还未存在满足坯料直接一次拉拔成六角棒材成品的拉拔模具。主要原因在于六角产品对于r角和直线度要求较高,但r角和直线度影响因素又刚好相互矛盾,六角拉拔模具一般通过增大工作带角度来保证线坯加工成六角产品的棱边r角满足要求,尽可能缩小定径带的长度;而直线度则是尽可能减小工作带的角度并加长定径带的长度。现阶段由于企业对成本的控制和客户对产品生产周期要求的不断提高,市场亟需一种能够满足坯料直接一次拉拔成六角棒材成品的拉拔模具。

技术实现要素:

5.本发明所要解决的技术问题是提供一种能够实现圆线坯到六角棒线材一次拉拔出成品且r角和直角度满足要求的用于六角铜合金棒线材的拉拔模具。

6.本发明解决上述技术问题所采用的技术方案为:一种用于六角铜合金棒线材的拉拔模具,包括模芯,所述模芯具有供铜合金线坯穿过的模腔,其特征在于:所述模腔从上到下依次为润滑带、六角工作带、六角定径带以及出口带,所述润滑带呈直径从上到下依次减小的锥状;所述六角工作带呈直径从上到下依次减小的锥状,且六角工作带与模腔轴线的夹角α小于润滑带与模腔轴线的夹角β;所述六角定径带呈圆柱状;所述出口带呈直径从上到下依次增大的锥状。

7.作为优选,所述润滑带与模腔轴线的夹角β为50~70

°

,润滑带的高度h11为0.3~1mm。

8.作为优选,所述六角工作带与模腔轴线的夹角α为8~15

°

,六角工作带的高度h12为10~15mm。工作带与模腔轴线的夹角α和工作带长度决定着六角棒材的r角成型。工作带的长度和夹角α过小,产品的尺寸难以稳定,也容易产生波纹、椭圆度、压痕、压伤并且造成

拉拔模具磨损而减低寿命;而工作带和夹角α过大,则会增大与铜合金的摩擦,使金属粘接在模具上,使制品产生表面擦花,划伤、毛刺、麻面、等缺陷。

9.作为优选,所述六角定径带的高度h13为4~9mm。定径区必须平直且长度合理。定径区过长,拉线摩擦力增大,线材拉出模孔后易引起缩径或断线,定径区过短,难以获得形状稳定、尺寸精确和表面质量良好的线材,同时模孔还会很快磨损超差。该长度范围内的定径带能够满足六角棒材顺利拉丝不断裂,且能充分矫直得到直线度优良的六角棒材。

10.作为优选,所述出口带与模腔轴线的夹角γ为12~18

°

,出口带高度h14为1~2mm。

11.作为优选,所述模芯的外侧套设有外模套,所述外模套从上到下依次为前端入口带、固定带以及后端出口带,所述模芯位于固定带处。外模套的设计可以给拉丝模芯提供保护和缓冲的作用。模芯和模套的双层结构设计能够较好的保证拉丝过程中模具的加工冲击。

12.作为优选,所述外模套的直径d2=45+3*(d1-k)mm,其中k为系数,当d1≤7mm时,k=3,当d1>7mm时,k=4,d1为模芯的内径。模芯和外模套两者之间参数相关联主要原因为模芯内径尺寸>7mm时,若按照原公式设计外模套的尺寸会造成外模套尺寸无法与联合拉拔机匹配。

13.作为优选,所述前端入口带呈直径从上到下依次减小的锥状,且前端入口带的底部形成有位于前端入口带与固定带之间的环形平台区;所述前端入口带与模腔轴线的夹角δ为25~35

°

,前端入口带的高度h21为1~2mm,环形平台区的外径与内径的差l为1~2mm。设置前端入口带主要是将润滑液聚集在入口带,为拉丝过程六角棒材提供更好的润滑作用。

14.作为优选,所述后端出口带呈直径从上到下依次增大的锥状,且后端出口带与模腔轴线的夹角ε为25~35

°

,后端出口带的高度h23为5~10mm。后端出口带的主要作用为提供稳定的过渡区便于六角棒材沿出口带区域进入后续联合拉拔机加工区域。

15.与现有技术相比,本发明的优点在于:

16.1)本发明拉拔模具的六角工作带与模腔轴线的夹角α小于润滑带与模腔轴线的夹角β,润滑带的大角度一方面便于圆形挤压坯进入,另一方面大角度可以使拉伸中产生的金属屑等杂质随乳液流掉,避免划伤、拉断等现象,保证产品的表面质量。锥形的六角工作带可以使坯料在变形六角过程中加工充分,保证成品的r角符合要求。六角定径带解决一次性拉拔六角成品棒线材直度不良的问题,拉拔模具的出口带可以防止六角成品棒线材出模时被划伤。

17.2)本发明的成品六角棒线材的r角≤0.3mm,直角度≤1.0mm。

附图说明

18.图1为本发明实施例的剖面图。

具体实施方式

19.以下结合附图实施例对本发明作进一步详细描述。

20.本发明提供2个实施例和1个对比例。

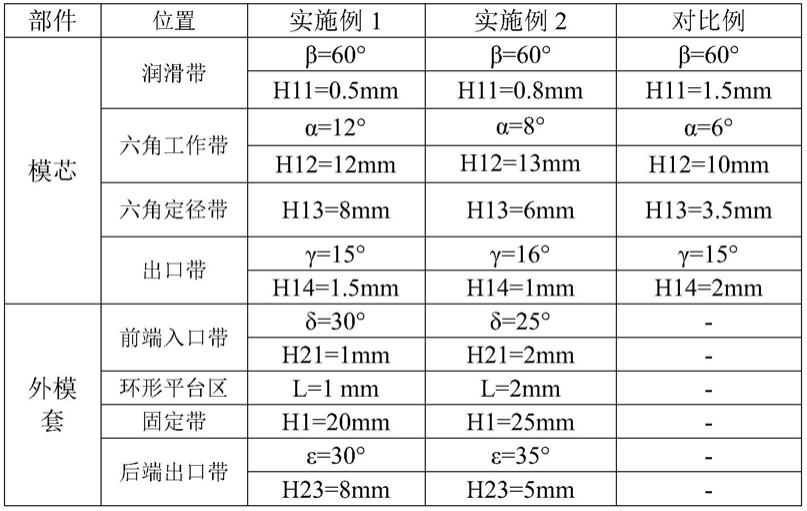

21.本实施例的拉拔模具包括模芯1和套设在模芯1外侧的外模2。具体控制参数见表2、表3。

22.模芯1具有供铜合金线坯穿过的模腔,模腔从上到下依次为润滑带11、六角工作带12、六角定径带13以及出口带14,润滑带11呈直径从上到下依次减小的锥状;六角工作带12呈直径从上到下依次减小的锥状,且六角工作带12与模腔轴线的夹角α小于润滑带11与模腔轴线的夹角β;六角定径带13呈圆柱状;出口带14呈直径从上到下依次增大的锥状;铜合金的圆线坯依次经过润滑带11、六角工作带12、六角定径带13以及出口带14后拉拔成六角棒线材。铜合金的圆线坯依次经过润滑带11、六角工作带12、六角定径带13以及出口带14后拉拔成六角棒线材。

23.外模套2从上到下依次为前端入口带21、固定带以及后端出口带23,模芯1位于固定带处。

24.实施例1的具体工艺为挤压规格为φ8.4mm的圆线坯,一次性经过拉拔模具后,规格为s7的六角线材,联合拉拔机的拉拔速度为40m/min;

25.实施例2的具体工艺为挤压规格为φ12的圆线坯,一次性经过拉拔模具后,规格为s10的六角线材。联合拉拔机的拉拔速度为40m/min。

26.对比例的成分与实施例1相同,拉拔模具包括模芯1,具体控制参数见表2、表3。拉拔规格与实施例1相同,其具体工艺为挤压六角线坯s9mm,酸洗接头后通过盘圆拉拔至s8.3mm,在530℃的井式炉中退火3h,酸洗后通过盘圆拉拔至s7.5mm,再在530℃的井式炉中退火3h,酸洗后通过联合拉拔至s7的六角线材,联合拉拔机的拉拔速度为40m/min。

27.对于得的实施例和对比例进行机械性能以及精度检测:

28.室温拉伸试验按照《gb/t 228.1-2010金属材料拉伸试验第1部分:室温试验方法》在电子万能力学性能试验机上进行,采用宽度为12.5mm的带头试样,拉伸速度为5mm/min。

29.r角(圆角半径)检测按照《gb/t 26303.2-2010第2部分》切取截面垂直于产品轴线的试样,抛光后,将试样置于投影仪下,使试样清晰地成像于视场中,以仪器的基准直线截取一段弧,移动仪器的横向和纵向坐标测得此弧的弧长(s)和弓长(h),按照公式算出圆弧半径(r)。

30.直线度检测按照《gb/t 26303.2-2010第2部分》用直角尺和钢直尺测端面与横截面倾斜的最大垂直距离。

31.表面质量的检测按照《gb/t 4423-2020》棒材的表面质量用目视进行检验。

32.从表4可以看出,本实施例的r角与对比例相当,直线度优于对比例,实现了r角和直线度综合性能优异,且一次性将圆棒坯拉拔到成品六角棒,节省了成本。

33.表1本发明实施例和对比例的成分

34.成分cupbfealsnnizn实施例157.53.20.150.090.120.09余量实施例257.73.10.170.080.150.11余量对比例57.53.10.140.10.130.13余量

35.表2本发明实施例和对比例的拉拔模具参数

[0036][0037]

表3本发明实施例和对比例的拉拔模具参数

[0038]

编号模芯d1/mm外模套d2/mm实施例1757实施例21063对比例7-[0039]

表4本发明实施例和对比例的性能参数

[0040]

编号r角/mm直线度/mm抗拉强度/mpa延伸率/%实施例10.250.7553211实施例20.240.852111对比例0.251.547318

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1