一种三角形焊接型靶材组件及其制备方法与流程

1.本发明属于靶材技术领域,涉及一种靶材组件,尤其涉及一种三角形焊接型靶材组件及其制备方法。

背景技术:

2.在半导体的制造过程中,溅射镀膜是一种常见的工艺,其基本原理是利用离子源产生的离子,在真空中经过加速聚集而形成高速度能的离子束流,轰击固体表面,离子和固体表面的原子发生动能交换,使得固体表面的原子离开固体并沉积在基底表面,被轰击的固体是制备溅射法沉积薄膜的原材料,称为溅射靶材。

3.在现有技术中,靶材的形状有着较多的种类,除了常规形状的靶材,例如圆形或者矩形靶材之外,还包括一些不规则形状的靶材,例如三角形靶材。由于常规靶材的外形是圆形或方形,焊接和机加工的定位都很方便,但是对于三角形靶材,因其外形的不规则,且背板面有很多螺纹孔,产品焊接后无法精准定位,进而导致上下两面外形出现偏心现象。

4.由此可见,如何提供一种三角形焊接型靶材组件及其制备方法,提升焊接和机加工的定位精确性,避免出现偏心现象,成为了目前本领域技术人员迫切需要解决的问题。

技术实现要素:

5.本发明的目的在于提供一种三角形焊接型靶材组件及其制备方法,所述制备方法提升了焊接和机加工的定位精确性,避免了出现偏心现象。

6.为达到此发明目的,本发明采用以下技术方案:

7.第一方面,本发明提供一种三角形焊接型靶材组件的制备方法,所述制备方法包括以下步骤:

8.(1)制备三角形靶材和具有对应三角形凹槽的背板;

9.(2)组装三角形靶材和背板,经过热等静压焊接后,得到中间组件;

10.(3)将中间组件进行后处理,得到三角形焊接型靶材组件。

11.其中,步骤(1)所述背板上与凹槽相对的平面均匀分布有至少2个定位孔,例如可以是2个、3个、4个、5个或6个,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;步骤(2)所述热等静压焊接以背板作为包套底板。

12.本发明提供的制备方法通过在背板上设置至少2个定位孔解决了三角形靶材与背板焊接后无法精确定位的问题,从而避免了上下两面外形出现偏心现象。此外,本发明直接以背板作为包套底板而非采用常规的包套底板,克服了在常规工艺条件下无法对含有定位孔的靶材组件进行热等静压焊接的弊端,避免了在热等静压焊接过程中包套因高压嵌入定位孔而导致包套吸穿现象。

13.优选地,步骤(1)所述三角形靶材的制备方法为:将原始靶坯依次进行车削和铣加工,得到三角形靶材。

14.优选地,步骤(1)所述三角形靶材的每一个角均为圆角。

15.优选地,步骤(1)所述背板的制备方法为:将原始背板进行铣加工,得到具有对应三角形凹槽的背板。

16.优选地,所述对应三角形凹槽的尺寸与三角形靶材相适配。

17.本发明中,所述靶材与背板的具体尺寸依据客户端的要求而定,且本发明提供的技术方案适用于各个尺寸的靶材组件,故在此并不对其进行具体限定。

18.优选地,步骤(1)所述三角形靶材的材质包括铝、铜、镍、钽或钛中的任意一种或至少两种的组合,典型但非限制性的组合包括铝与铜的组合,铜与镍的组合,镍与钽的组合,钽与钛的组合,铝、铜与镍的组合,铜、镍与钽的组合,或镍、钽与钛的组合。

19.优选地,步骤(1)所述背板的材质包括铜、铜合金或铝合金中的任意一种。

20.优选地,步骤(2)所述组装的具体过程为:在无尘环境中,将三角形靶材水平放置于背板的对应三角形凹槽内。

21.本发明中,所述组装在无尘环境中进行可避免环境中的杂质进入靶材与背板的焊接部,从而影响后续热等静压焊接的强度和质量。

22.优选地,步骤(2)所述热等静压焊接在包套盖板的密封下进行。

23.优选地,步骤(2)所述热等静压焊接的温度为240℃,例如可以是240℃、245℃、250℃、255℃、260℃、265℃、270℃、275℃或280℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

24.优选地,步骤(2)所述热等静压焊接的绝对压力≥95mpa,例如可以是95mpa、100mpa、105mpa、110mpa、115mpa、120mpa、125mpa、130mpa、135mpa或140mpa,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

25.优选地,步骤(2)所述热等静压焊接的时间为4

‑

6h,例如可以是4h、4.2h、4.4h、4.6h、4.8h、5h、5.2h、5.4h、5.6h、5.8h或6h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

26.优选地,步骤(3)所述后处理包括依次进行的第一车削、孔加工、第二车削、槽加工和成品加工。

27.优选地,所述孔加工包括依次进行的沉孔加工和螺纹孔加工。

28.优选地,所述沉孔加工在背板上与定位孔相对的位置进行加工。

29.优选地,所述螺纹孔加工在背板上与凹槽相对的平面进行加工。

30.优选地,所述孔加工得到均匀分布的至少2个沉孔和至少4个螺纹孔。

31.本发明中,所述沉孔为至少2个,例如可以是2个、3个、4个、5个或6个,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

32.本发明中,所述螺纹孔为至少4个,例如可以是4个、5个、6个、7个、8个、9个或10个,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

33.优选地,所述槽加工在靶材的溅射面边缘进行加工。

34.优选地,所述槽加工得到o型密封槽。

35.作为本发明第一方面优选的技术方案,所述制备方法包括以下步骤:

36.(1)将原始靶坯依次进行车削和铣加工,得到每一个角均为圆角的三角形靶材;将原始背板进行铣加工,得到具有对应三角形凹槽的背板;所述对应三角形凹槽的尺寸与三角形靶材相适配,所述背板上与凹槽相对的平面均匀分布有至少2个定位孔;所述三角形靶

材的材质包括铝、铜、镍、钽或钛中的任意一种或至少两种的组合;所述背板的材质包括铜、铜合金或铝合金中的任意一种;

37.(2)在无尘环境中,将三角形靶材水平放置于背板的对应三角形凹槽内,以背板作为包套底板,在包套盖板的密封下进行温度为240

‑

280℃,绝对压力≥95mpa,时间为4

‑

6h的热等静压焊接后,得到中间组件;

38.(3)将中间组件依次进行第一车削、沉孔加工、螺纹孔加工、第二车削、槽加工和成品加工,得到三角形焊接型靶材组件;所述沉孔加工在背板上与定位孔相对的位置进行加工,得到均匀分布的至少2个沉孔;所述螺纹孔加工在背板上与凹槽相对的平面进行加工,得到均匀分布的至少4个螺纹孔;所述槽加工在靶材的溅射面边缘进行加工,得到o型密封槽。

39.第二方面,本发明提供一种采用如第一方面所述制备方法制备得到的三角形焊接型靶材组件。

40.相对于现有技术,本发明具有以下有益效果:

41.(1)本发明提供的制备方法通过在背板上设置至少2个定位孔解决了三角形靶材与背板焊接后无法精确定位的问题,从而避免了上下两面外形出现偏心现象;

42.(2)本发明提供的制备方法直接以背板作为包套底板而非采用常规的包套底板,克服了在常规工艺条件下无法对含有定位孔的靶材组件进行热等静压焊接的弊端,避免了在热等静压焊接过程中包套因高压嵌入定位孔而导致包套吸穿现象。

附图说明

43.图1是本发明提供的制备方法中的三角形靶材;

44.图2是本发明提供的制备方法中的背板及其a

‑

a’截面图;

45.图3是本发明提供的制备方法中的中间组件及其b

‑

b’截面图;

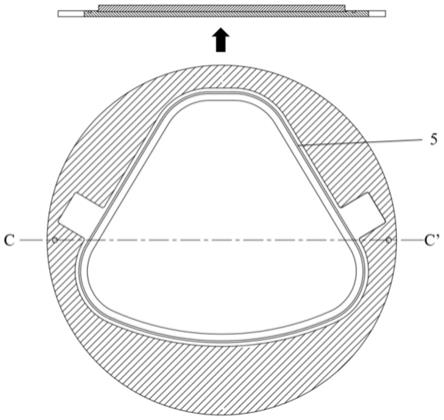

46.图4是本发明提供的三角形焊接型靶材组件及其c

‑

c’截面图。

47.其中:1

‑

凹槽;2

‑

定位孔;3

‑

沉孔;4

‑

螺纹孔;5

‑

o型密封槽。

具体实施方式

48.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

49.实施例1

50.本实施例提供一种三角形焊接型靶材组件及其制备方法,所述制备方法包括以下步骤:

51.(1)将原始靶坯依次进行车削和铣加工,得到每一个角均为圆角的三角形靶材(见图1);将原始背板进行铣加工,得到具有对应三角形凹槽1的背板(见图2);所述对应三角形凹槽1的尺寸与三角形靶材相适配,所述背板上与凹槽1相对的平面均匀分布有2个定位孔2;所述三角形靶材的材质为铝,所述背板的材质为铝合金;

52.(2)在无尘环境中,将三角形靶材水平放置于背板的对应三角形凹槽1内,以背板作为包套底板,在包套盖板的密封下进行温度为260℃,绝对压力为100mpa,时间为5h的热等静压焊接后,得到中间组件;

53.(3)将中间组件依次进行第一车削、沉孔加工、螺纹孔加工、第二车削、槽加工和成品加工,得到三角形焊接型靶材组件;所述沉孔加工在背板上与定位孔2相对的位置进行加工,得到均匀分布的2个沉孔3;所述螺纹孔加工在背板上与凹槽1相对的平面进行加工,得到均匀分布的47个螺纹孔4(见图3);所述槽加工在靶材的溅射面边缘进行加工,得到o型密封槽5(见图4)。

54.本实施例通过在背板上设置2个定位孔解决了三角形靶材与背板焊接后无法精确定位的问题,从而避免了上下两面外形出现偏心现象;此外,本实施例直接以背板作为包套底板而非采用常规的包套底板,克服了在常规工艺条件下无法对含有定位孔的靶材组件进行热等静压焊接的弊端,避免了在热等静压焊接过程中包套因高压嵌入定位孔而导致包套吸穿现象。

55.实施例2

56.本实施例提供一种三角形焊接型靶材组件及其制备方法,所述制备方法包括以下步骤:

57.(1)将原始靶坯依次进行车削和铣加工,得到每一个角均为圆角的三角形靶材(见图1);将原始背板进行铣加工,得到具有对应三角形凹槽1的背板(见图2);所述对应三角形凹槽1的尺寸与三角形靶材相适配,所述背板上与凹槽1相对的平面均匀分布有3个定位孔2;所述三角形靶材的材质为铜,所述背板的材质为铜合金;

58.(2)在无尘环境中,将三角形靶材水平放置于背板的对应三角形凹槽1内,以背板作为包套底板,在包套盖板的密封下进行温度为260℃,绝对压力为100mpa,时间为5h的热等静压焊接后,得到中间组件;

59.(3)将中间组件依次进行第一车削、沉孔加工、螺纹孔加工、第二车削、槽加工和成品加工,得到三角形焊接型靶材组件;所述沉孔加工在背板上与定位孔2相对的位置进行加工,得到均匀分布的3个沉孔3;所述螺纹孔加工在背板上与凹槽1相对的平面进行加工,得到均匀分布的28个螺纹孔4(见图3);所述槽加工在靶材的溅射面边缘进行加工,得到o型密封槽5(见图4)。

60.本实施例通过在背板上设置3个定位孔解决了三角形靶材与背板焊接后无法精确定位的问题,从而避免了上下两面外形出现偏心现象;此外,本实施例直接以背板作为包套底板而非采用常规的包套底板,克服了在常规工艺条件下无法对含有定位孔的靶材组件进行热等静压焊接的弊端,避免了在热等静压焊接过程中包套因高压嵌入定位孔而导致包套吸穿现象。

61.实施例3

62.本实施例提供一种三角形焊接型靶材组件及其制备方法,所述制备方法包括以下步骤:

63.(1)将原始靶坯依次进行车削和铣加工,得到每一个角均为圆角的三角形靶材(见图1);将原始背板进行铣加工,得到具有对应三角形凹槽1的背板(见图2);所述对应三角形凹槽1的尺寸与三角形靶材相适配,所述背板上与凹槽1相对的平面均匀分布有4个定位孔2;所述三角形靶材的材质为铝,所述背板的材质为铝合金;

64.(2)在无尘环境中,将三角形靶材水平放置于背板的对应三角形凹槽1内,以背板作为包套底板,在包套盖板的密封下进行温度为260℃,绝对压力为100mpa,时间为5h的热

等静压焊接后,得到中间组件;

65.(3)将中间组件依次进行第一车削、沉孔加工、螺纹孔加工、第二车削、槽加工和成品加工,得到三角形焊接型靶材组件;所述沉孔加工在背板上与定位孔2相对的位置进行加工,得到均匀分布的4个沉孔3;所述螺纹孔加工在背板上与凹槽1相对的平面进行加工,得到均匀分布的20个螺纹孔4(见图3);所述槽加工在靶材的溅射面边缘进行加工,得到o型密封槽5(见图4)。

66.本实施例通过在背板上设置4个定位孔解决了三角形靶材与背板焊接后无法精确定位的问题,从而避免了上下两面外形出现偏心现象;此外,本实施例直接以背板作为包套底板而非采用常规的包套底板,克服了在常规工艺条件下无法对含有定位孔的靶材组件进行热等静压焊接的弊端,避免了在热等静压焊接过程中包套因高压嵌入定位孔而导致包套吸穿现象。

67.对比例1

68.本对比例提供一种三角形焊接型靶材组件及其制备方法,所述制备方法除了采用常规包套底板与包套盖板一同实现热等静压焊接的密封,其余条件均与实施例1相同,故在此不做赘述。

69.相较于实施例1,本对比例由于在背板上设有定位孔的情况下,采用了常规的包套底板,导致在热等静压焊接过程中包套因高压嵌入定位孔而出现包套吸穿现象,因此无法顺利进行焊接过程。

70.对比例2

71.本对比例提供一种三角形焊接型靶材组件及其制备方法,所述制备方法除了去除背板上的定位孔,其余条件均与实施例1相同,故在此不做赘述。

72.相较于实施例1,本对比例由于在靶材为三角形的情况下,在背板上并未设置定位孔,导致三角形靶材与背板焊接后无法精确定位,进而使得上下两面外形出现了偏心现象。

73.由此可见,本发明提供的制备方法通过在背板上设置至少2个定位孔解决了三角形靶材与背板焊接后无法精确定位的问题,从而避免了上下两面外形出现偏心现象;此外,本发明提供的制备方法直接以背板作为包套底板而非采用常规的包套底板,克服了在常规工艺条件下无法对含有定位孔的靶材组件进行热等静压焊接的弊端,避免了在热等静压焊接过程中包套因高压嵌入定位孔而导致包套吸穿现象。

74.申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1