一种动刀部件全自动装配输送装置及输送方法与流程

1.本发明涉及断路器技术领域,尤其涉及一种动刀部件全自动装配输送装置及输送方法。

背景技术:

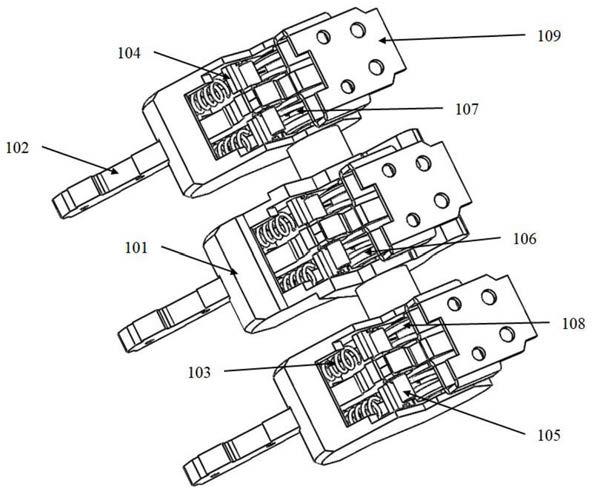

2.塑壳断路器被广泛应用于配电网、光伏、新能源汽车充电桩、电气成套领域。全世界每年有数千万级的产量。动刀组件作为塑壳断路器中的核心部件,结合图1包括一个隔离刀套101、三个动刀102、三个动刀底座109、三个大销轴107、三个小销轴105、六个超程弹簧103、三个居中弹簧底座104、六个居中弹簧106、六个居中弹簧底座108,零部件数量繁多。

3.现有的装配方式为人工夹取动刀、运输动刀以及安装动刀。工序复杂,效率低下。

技术实现要素:

4.针对现有技术存在的问题,本发明提供一种动刀部件全自动装配输送装置及输送方法,自动化夹取动刀部件的各零件、将其装配成动刀部件并实现动刀部件的自动化输送。

5.为达到上述目的,本发明提供了一种动刀部件全自动装配输送装置,包括:动刀夹取单元、动刀部件输送单元、底座组装装置、销轴组装装置以及控制模块;

6.所述动刀夹取单元在所述控制模块的控制下由生产流水线夹取动刀,并放入所述动刀部件输送单元;

7.所述动刀部件输送单元在所述控制模块的控制下保持夹紧动刀,将动刀输送至动刀组装工位并保持夹紧动刀;

8.所述底座组装装置在所述控制模块的控制下由生产流水线夹取超程弹簧底座、动刀底座一端的居中弹簧和一端的居中弹簧底座,并依次安装至所述动刀;

9.所述销轴组装装置在所述控制模块的控制下由生产流水线夹取大销轴、小销轴、另一端居中弹簧以及另一端居中弹簧底座,并依次安装至所述动刀。

10.提供一种根据所述的动刀部件全自动装配输送装置的组装方法,包括:

11.控制所述动刀夹取单元由生产流水线夹取动刀,并放入所述动刀部件输送单元;

12.控制所述动刀部件输送单元保持夹紧动刀,将动刀输送至动刀组装工位并保持夹紧动刀;

13.控制所述底座组装装置由生产流水线夹取超程弹簧底座并安装至所述动刀;

14.所述销轴组装装置由生产流水线夹取小销轴并安装至所述动刀;

15.控制所述底座组装装置由生产流水线夹取动刀底座并安装至所述动刀;

16.控制销轴组装装置由生产流水线夹取大销轴并安装至所述动刀;

17.控制所述底座组装装置和所述销轴组装装置由生产流水线夹取一端和另一端的居中弹簧并安装至所述动刀;

18.控制所述底座组装装置和所述销轴组装装置由生产流水线夹取一端和另一端的居中弹簧底座并安装至所述动刀。

19.本发明的上述技术方案具有如下有益的技术效果:

20.(1)本发明提供动刀部件全自动装配输送装置,可以自动化夹取动刀部件的各零件、将其装配成动刀部件并实现动刀部件的自动化输送。

21.(2)本发明的动刀夹取装置设有旋转装置、竖直移动装置、横向移动装置,三轴联动,自动化夹取及组装动刀零件。

22.(3)本发明动刀部件输送装置中设有卡位夹板,可以夹紧固定动刀零部件方便整个动刀部件的组装。设有小夹座装置,可以实现对居中弹簧的临时卡位,防止其在装配过程中发生掉落。

23.(4)底座组装装置设有旋转装置、竖直移动装置、横向移动装置,纵向移动装置,四轴联动。并且设有四种不同类型的夹取装置,可以在一个工位上安装动刀底座、超程弹簧底座、居中弹簧、居中弹簧底座四个不同的零部件,节省空间、提高组装效率。

24.(5)销轴组装装置设有旋转装置、竖直移动装置、横向移动装置,纵向移动装置,四轴联动。并且设有四种不同类型的夹取装置,可以在一个工位上安装大销轴、小销轴、居中弹簧、居中弹簧底座四个不同的零部件,节省空间、提高组装效率。

25.(6)居中弹簧、居中弹簧底座、大销轴、小销轴的夹取装置在宏观移动基础上还可以自身旋转,可以实现任意方向的零部件夹取及装配工作,操作灵活。并且夹爪为单侧半圆形结构,更好的贴合被抓零件,提高抓取性能。

附图说明

26.图1是动刀组件示意图;

27.图2为塑壳断路器动刀组件的全自动组装系统示意图;

28.图3为动刀部件全自动装配输送装置示意图;

29.图4为动刀夹取装置局部示意图;

30.图5为动刀夹取装置夹取状态示意图;

31.图6为动刀部件输送装置示意图;

32.图7为传送组件示意图;

33.图8为容纳组件及居中弹簧夹紧组件示意图;

34.图9为容纳组件内部示意图;

35.图10为夹座夹持固定装配动刀部件环节中的居中弹簧示意图;

36.图11为底座组装装置结构示意图;

37.图12为动刀底座的夹取装置结构示意图;

38.图13为超程弹簧底座部的夹取装置结构示意图;

39.图14为一端居中弹簧的夹取装置结构示意图;

40.图15为夹取居中弹簧部位主视图;

41.图16为一端居中弹簧底座的夹取装置结构示意图;

42.图17为第一电磁吸盘结构示意图;

43.图18为销轴组装装置结构示意图;

44.图19为大销轴夹取装置结构示意图;

45.图20为动刀部件的安装孔位示意图;

46.图21为小销轴夹取装置结构示意图;

47.图22为另一端居中弹簧的夹取装置结构示意图;

48.图23为另一端居中弹簧底座的夹取装置结构示意图;

49.图24为第一电磁吸盘结构示意图;

50.图25为动刀组件装配顺序流程图。

51.其中,101-隔离刀套;102-动刀;103-超程弹簧;104-超程弹簧底座;105-小销轴;106-居中弹簧;107-大销轴;108-居中弹簧底座;109-动刀底座;100-动刀组件;200-隔离刀套夹取装置;300-超程弹簧组装装置;400-居中弹簧组装装置;500-动刀夹取装置;600-动刀部件输送装置;700-底座组装装置;800-销轴组装装置;501-第五底板;502-第一底座;503-第一电机座;504-第一电机;505-第一齿轮;506-第二齿轮;507-第一转轴;508-第一旋转座;509-第一气缸座;510-第一气缸;511-第一气缸杆;512-第二气缸座;513-第二气缸;514-第二气缸杆;515-第三气缸座;516-第一夹紧气缸;517-第一夹爪;518-第二夹爪;601-支架;602-第二电机座;603-第二电机;604-第一v带;605-第一转轴;606-第三带轮;607-第四带轮;608-第二转轴;609-传动支座;610-第一带轮;611-第二带轮;612-第二v带;613-方盒;614-第三气缸;615-第三气缸杆;616-第四气缸座;617-第四气缸;618-第四气缸杆;619-夹座;620-第一夹板;621-第二夹板;622-小弹簧;701-第六底板;702-第二底座;703-第三电机座;704-第十五电机;705-第十齿轮;706-第十一齿轮;707-第十三转轴;708-第二旋转座;709-第七气缸座;710-第五气缸;711-第五气缸杆;712-第八气缸座;713-第六气缸;714-第六气缸杆714;715-第三底座;716-第九气缸座;717-第七气缸;718-第七气缸杆;719-第十气缸座;720-第二夹紧气缸;721-第十一夹爪;722-第十二夹爪;723-第十一气缸座;724-第八气缸;725-第八气缸杆;726-第三夹紧气缸;727-第十二气缸座;728-第十三夹爪;729-第十四夹爪;730-第十三气缸座;731-第九气缸;732-第九气缸杆;733-第一支撑框架;734-第十六电机;735-第十四气缸座;736-第十四转轴;737-第四夹紧气缸;738-第十五夹爪;739-第十六夹爪;740-第十五气缸座;741-第十气缸;742-第十气缸杆;743-第二支撑框架;744-第十七电机;745-第一吸盘座;746-第十五转轴;747-第一吸盘控制盒;748-第一电磁吸盘;801-第七底板;802-第四底座;803-第四电机座;804-第十八电机;805-第十六转轴;806-第十二齿轮;807-第十三齿轮;808-第三旋转座;809-第十六气缸座;810-第十一气缸;811-第十一气缸杆;812-第十七气缸座;813-第十二气缸;814-第十二气缸杆;815-第五底座;816-第十八气缸座;817-第十三气缸;818-第十三气缸杆;819-第三支撑框架;820-第十九电机;821-第十九气缸座;822-第十七转轴;823-第五夹紧气缸;824-第十七夹爪;825-第十八夹爪;826-第二十气缸座;827-第十四气缸;828-第十四气缸杆;829-第四支撑框架;830-第二十电机;831-第二十一气缸座;832-第十八转轴;833-第六夹紧气缸;834-第十九夹爪;835-第二十夹爪;836-第二十二气缸座;837-第十五气缸;838-第十五气缸杆;839-第五支撑框架;840-第二十一电机;841-第二十三气缸座;842-第十九转轴;843-第七夹紧气缸;844-第二十一夹爪;845-第二十二夹爪;846-第二十四气缸座;847-第十六气缸;848-第十六气缸杆;849-第六支撑框架;850-第二十二电机;851-第二吸盘底座;852-第二十转轴;853-第二吸盘控制盒;854-第二电磁吸盘。

具体实施方式

52.为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本发明进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

53.结合图2-3,塑壳断路器动刀组件的全自动组装系统,包括:隔离刀套夹取装置200、超程弹簧组装装置300、居中弹簧组装装置400、动刀夹取单元500、动刀部件输送单元600、底座组装装置700和销轴组装装置800。其中100为动刀组件。

54.动刀部件全自动装配输送需要实现动刀的自动夹取、底座的组装、销轴组装和动刀部件的输送。本发明目的在于提供一种动刀部件全自动装配输送装置,包括动刀夹取单元500、动刀部件输送单元600、底座组装装置700、销轴组装装置800以及控制模块。

55.(1)动刀夹取单元

56.结合图4,包括第五底板501、第一底座502、第一电机座503、第一电机504、第一齿轮505、第二齿轮506、第一转轴507、第一旋转座508、第一气缸座509、第一气缸510、第一气缸杆511、第二气缸座512、第二气缸513、第二气缸杆514、第三气缸座515、第一夹紧气缸516、第一夹爪517、第二夹爪518。

57.动刀夹取单元500位于动刀部件输送装置的前方位置。第一底座502固定安装在第五底板501上,第一电机座503安装在第一底座502内部底侧,第一电机座503上固定有第一电机504,电机轴与第一齿轮505固定连接,第二齿轮506固定连接在第一转轴507上,第一转轴507与第一旋转座508固定连接。第一齿轮505和第二齿轮506啮合传动。第一旋转座508安装在第一底座502上,可以相对第一底座502转动。第一旋转座508上固定安装第一气缸座509,第一气缸座509上固定安装有第一气缸510,第一气缸杆511装配在第一气缸510上,可以相对第一气缸510竖直移动。第一气缸杆511端部固定安装有第二气缸座512,第二气缸座512上固定安装有第二气缸513,第二气缸杆514装配在第二气缸513上,可以相对第二气缸513横向移动。第二气缸杆514端部固定安装有第三气缸座515,第三气缸座515上固定安装有第一夹紧气缸516。第一夹爪517和第二夹爪518安装在第一夹紧气缸516上,并且两者可以相互靠近或者相互远离。

58.动刀的生产流水线位于动刀夹取单元500的前端,当需要进行动刀部件的装配时,启动第一电机504,带动第一夹爪517和第二夹爪518绕第一底座502的中心为圆心旋转,启动第一气缸510,带动夹爪发生竖直移动,启动第二气缸513,带动夹爪发生横向移动。通过第一气缸510、第二气缸513、第一电机504的联动配合,将第一夹爪517和第二夹爪518移动至生产流水线上的动刀上方,之后控制第一气缸510,将两夹爪缓缓落至可以夹住动刀的位置,启动第一夹紧气缸516,第一夹爪517和第二夹爪518相互靠近,并夹住动刀结合图5。之后再通过第一气缸510、第二气缸513、第一电机504的联动控制,将动刀远离动刀的生产流水线并到达动刀部件的组装工位的上方。

59.(2)动刀部件输送单元

60.结合图6,动刀部件输送单元600包括支架601、第二电机座602、第二电机603、第一v带604、第一转轴605、第三带轮606、第四带轮607、第二转轴608、传动支座609、第一带轮610、第二带轮611、第二v带612。所述容纳组件包括方盒613。所述居中弹簧夹紧组件包括第

三气缸614、第三气缸杆615、第四气缸座616、第四气缸617、第四气缸杆618、夹座619、第一夹板620、第二夹板621、小弹簧622。

61.动刀部件输送单元600位于动刀夹取单元500的后侧,是动刀部件进行组装的工位并且临时存放动刀部件。支架601与底板固定连接,在支架601的一侧板上安装固定第二电机座602,第二电机座602上安装第二电机603,电机轴与第一转轴605固定连接,第一转轴605的两端分别固定安装第三带轮606和第一带轮610,第三带轮606通过第一v带604与第四带轮607连接,第四带轮607通过第二v带612与第二带轮611连接,第四带轮607和第二带轮611固定安装在第二转轴608的两端,第二转轴608安装在支架601的后侧,并且第一转轴605和第二转轴608可以转动。结合图7,传动支座609固定安装在第一v带604和第二v带612上。

62.启动第二电机603,依次带动第一转轴605、第三带轮606、第一带轮610、第一v带604、第二v代、第四带轮607、第二带轮611转动,进而使传动支座609移动。

63.结合图8,传动支座609上方固定安装方盒613,方盒613内部为镂空型,方盒613外侧远离动刀夹取单元500的一侧安装有第三气缸614,第三气缸614上装配有第三气缸杆615,第三气缸614杆端部固定有第四气缸座616,第四气缸617固定安装在第四气缸座616上,第四气缸杆618从第四气缸617中伸出,并且端部固定安装有夹座619。通过控制第三气缸614,可以使夹座619上下移动,控制第四气缸617,可以使夹座619横向移动。夹座619用于夹持固定装配动刀部件环节中的居中弹簧106,防止居中弹簧在装配过程中掉落,结合图10。

64.结合图9,当动刀夹取单元500将动刀放置在动刀部件输送单元600的方盒613上部时,控制第一气缸,带动动刀缓缓下落,并进入第一夹板620和第二夹板621中间,使两个夹板被撑开,直至将动刀部件大部分放入方盒613内部,夹板被撑开,进一步压缩小弹簧622,小弹簧622产生更大的反向夹紧力,使第一夹板620和第二夹板621牢牢夹紧动刀,防止动刀部件其他零件进行装配时动刀发生移动,从而保证装配性能。

65.方盒613内部平行于要装配的动刀的两侧各安装有四个组弹簧,一侧的小弹簧622分别与第一夹板620和方盒613连接,另一侧的小弹簧622分别与第二夹板621和方盒613连接。小弹簧622呈压缩状态,可以将第一夹板620和第二夹板621紧靠在一起。两个夹板的上部呈向外张开状,方便动刀放入。

66.通过第一气缸510、第二气缸513、第一电机504的联动控制,将动刀远离动刀的生产流水线并到达动刀部件的组装工位的上方,位于两个夹板内部空间的上部。通过控制第一气缸510,将动刀送入第一夹板620和第二夹板621内部,小弹簧622呈压缩状态。控制第一夹爪517和第二夹爪518相互远离,释放动刀。对动刀进行组装,当安装居中弹簧后,控制第三气缸614和第四气缸617,使得夹座619夹紧居中弹簧,可以实现对居中弹簧的临时卡位,防止其在装配过程中发生掉落。

67.(3)底座组装装置

68.底座组装装置位于动刀部件输送装置的右侧,负责装配超程弹簧底座、动刀底座、一端的居中弹簧和一端的居中弹簧底座。

69.底座组装装置分为两部分,下部分控制组装装置的宏观移动,上部分用于组装动刀的零部件。

70.结合图11,下部分包括第六底板701、第二底座702、第三电机座703、第十五电机

704、第十齿轮705、第十一齿轮706、第十三转轴707、第二旋转座708、第七气缸座709、第五气缸710、第五气缸杆711、第八气缸座712、第六气缸713、第六气缸杆714、第三底座715。第六底板701安装在支架上,并且底板底侧安装有多个牛眼轮,第六底板701可以在支架上水平移动,牛眼轮降低两者之间的摩擦力,提高使用寿命。第二底座702固定安装在第六底板701上,第三电机座703安装在第二底座702内部底侧,第三电机座703上固定有第十五电机704,电机轴与第十齿轮705固定连接,第十一齿轮706固定连接在第十三转轴707上,第十三转轴707与第二旋转座708固定连接。第二旋转座708安装在第二底座702上,可以相对第二底座702转动。第二旋转座708上固定安装第八气缸座712,第八气缸座712上固定安装有第六气缸713,第六气缸杆714装配在第六气缸713上,可以相对第六气缸713竖直移动。第六气缸杆714端部固定安装有第三底座715,第三底座715上面固定安装用于夹持组装动刀零件的装配体中的气缸底座。第七气缸座709固定安装在支架上,第五气缸710固定安装在第七气缸座709上,并且内部装配有第五气缸杆711,第五气缸杆711与第六底板701固定连接。

71.控制第五气缸710,第五气缸杆711推动第六底板701在支架上水平移动,最终使底座组装装置移动至不同的工位。控制第十五电机704,依次带动第十齿轮705、第十三转轴707、第十一齿轮706、第二旋转座708转动。最终可以使底座组装装置上部的四个夹取装置随意转换至夹取和装配零件工位。控制第六气缸713,可以使上面的四个夹取装置竖直移动。

72.结合图12,动刀底座的夹取装置包括第九气缸座716、第七气缸717、第七气缸杆718、第十气缸座719、第二夹紧气缸720、第十一夹爪721、第十二夹爪722。第九气缸座716安装在第三底座715上,上面固定安装有第七气缸717,第七气缸717内部装配有第七气缸杆718,第七气缸杆718端部固定安装有第十气缸座719,第二夹紧气缸720固定安装在第十气缸座719上,第十一夹爪721和第十二夹爪722装配在第二夹紧气缸720上,并且可以相对第二夹紧气缸720相互靠近或者远离。

73.控制第七气缸717,可以带动第十一夹爪721和第十二夹爪722发生水平移动。动刀底座的生产流水线位于底座组装装置的右侧,动刀底座的装配位置位于底座组装装置的左侧。当需要夹取装配动刀底座时,启动第五气缸710,将整个底座组装装置移动至需要组装动刀底座的位置,通过第六气缸713、第七气缸717、第十五电机704的联动配合,将第十一夹爪721和第十二夹爪722移动至流水线上的动刀底座的正上方。控制第六气缸713,将俩夹爪缓缓落至可以夹取动刀底座的位置,控制第二夹紧气缸720,使夹爪夹紧动刀底座,之后再通过第六气缸713、第七气缸717、第十五电机704的联动配合,将动刀底座移动至动刀部件的装配位置的上方,控制第六气缸713,第十一夹爪721和第十二夹爪722夹紧着动刀底座缓缓落下动刀的装配位置,之后再组装上大销轴,完成动刀底座的装配。

74.结合图13,超程弹簧底座的夹取装置包括第十一气缸座723、第八气缸724、第八气缸杆725、第三夹紧气缸726、第十二气缸座727、第十三夹爪728、第十四夹爪729。第十一气缸座723安装在第三底座715上,并且紧靠第九气缸座716,第十一气缸座723上面固定安装有第八气缸724,第八气缸724内部装配有第八气缸杆725,第八气缸杆725端部固定安装有第十二气缸座727,第三夹紧气缸726固定安装在第十二气缸座727上,第十三夹爪728和第十四夹爪729装配在第三夹紧气缸726上,并且可以相对第三夹紧气缸726相互靠近或者远离。

75.控制第八气缸724,可以带动第十三夹爪728和第十四夹爪729发生水平移动。超程弹簧底座的生产流水线位于底座组装装置的右侧,超程弹簧底座的装配位置位于底座组装装置的左侧。当需要夹取装配超程弹簧底座时,启动第五气缸710,将整个底座组装装置移动至需要组装超程弹簧底座的位置,通过第六气缸713、第八气缸724、第十五电机704的联动配合,将第十三夹爪728和第十四夹爪729移动至流水线上的超程弹簧底座的正上方。控制第六气缸713,将俩夹爪缓缓落至可以夹取超程弹簧底座的位置,控制第三夹紧气缸726,使夹爪夹紧超程弹簧底座,之后再通过第六气缸713、第八气缸724、第十五电机704的联动配合,将超程弹簧底座移动至动刀部件的装配位置的上方,控制第六气缸713,第十三夹爪728和第十四夹爪729夹紧着超程弹簧底座缓缓落下动刀的装配位置,之后再组装上小销轴,完成超程弹簧底座的装配。

76.结合图14,一端居中弹簧的夹取装置包括第十三气缸座730、第九气缸731、第九气缸杆732、第一支撑框架733、第十六电机734、第十四气缸座735、第十四转轴736、第四夹紧气缸737、第十五夹爪738、第十六夹爪739。

77.第十三气缸座730安装在第三底座715上,并且紧靠第十一气缸座723,第十三气缸座730上面固定安装有第九气缸731,第九气缸731内部装配有第九气缸杆732,第九气缸杆732端部固定安装有第一支撑框架733,第一支撑框架733的一侧固定安装有第十六电机734,第十四转轴736安装在第一支撑框架733的另一侧,可以相对转动,第十六电机734的电机轴与第十四气缸座735固连,第十四气缸座735的另一侧与第十四转轴736的一端固连,启动第十六电机734,第十四气缸座735绕第十四转轴736中心为圆心转动,结合图15。第十四气缸座735内部固定安装有第四夹紧气缸737,第四夹紧气缸737上装配有第十五夹爪738和第十六夹爪739,两个夹爪可以相对靠近或相互远离,并且第十五夹爪738的一侧呈圆弧装,第十六夹爪739中与第十五夹爪738相近的一侧也成圆弧状,两个圆弧张开位置相反,可以更好的夹取居中弹簧。

78.控制第九气缸731,可以带动第十五夹爪738和第十六夹爪739发生水平移动。一端居中弹簧的生产流水线位于底座组装装置的右侧,一端居中弹簧的装配位置位于底座组装装置的左侧。当需要夹取装配居中弹簧时,启动第五气缸710,将整个底座组装装置移动至需要组装居中弹簧的位置,通过第六气缸713、第九气缸731、第十五电机704、第十六电机734的联动配合,将第十五夹爪738和第十六夹爪739移动至流水线上的居中弹簧的正上方,并且使居中弹簧的轴心与第十五夹爪738和第十六夹爪739中的圆弧轴心同轴,控制第九气缸731,将俩夹爪缓缓移动至可以夹取居中弹簧的位置,控制第四夹紧气缸737,使夹爪夹紧居中弹簧,之后再通过第六气缸713、第八气缸724、第十五电机704、第十六电机734的联动配合,将居中弹簧移动至动刀部件的装配位置的前方,并且使居中弹簧与动刀部件中的大销轴同轴心,控制第九气缸731,第十五夹爪738和第十六夹爪739夹紧着居中弹簧缓缓进入动刀的装配位置,并且穿过大销轴,此时启动动刀部件输送装置使小夹座到达动刀部件中装配的的居中弹簧位置,此时小夹座正好卡主居中弹簧,防止居中弹簧掉落,如图10所示。之后再组装上一端居中弹簧底座,完成一端居中弹簧的装配。

79.结合图16,一端居中弹簧底座的夹取装置包括第十五气缸座740、第十气缸741、第十气缸杆742、第二支撑框架743、第十七电机744、第一吸盘座745、第十五转轴746、第一吸盘控制盒747、第一电磁吸盘748。

80.第十五气缸座740安装在第三底座715上,并且紧靠第十三气缸座730,第十五气缸座740上面固定安装有第十气缸741,第十气缸741内部装配有第十气缸杆742,第十气缸杆742端部固定安装有第二支撑框架743,第二支撑框架743的一侧固定安装有第十七电机744,第十五转轴746安装在第二支撑框架743的另一侧,可以相对转动,第十七电机744的电机轴与第一吸盘座745固连,第一吸盘座745座的另一侧与第十五转轴746的一端固连,启动第十七电机744,第一吸盘座745绕第十五转轴746中心为圆心转动。第一吸盘座745内部固定安装有第一吸盘控制盒747,第一吸盘控制盒747上装配有第一电磁吸盘748,电磁吸盘的端部为三个长探针,结合图17。当第一电磁吸盘748带电时三个长探针也具有磁力,并紧紧吸住居中弹簧底座。三个长探针间隔分布,可以方便居中弹簧组装装置中的第七夹爪、第八夹爪通过,方便居中弹簧组装装置对动刀部件的夹取。

81.控制第十气缸741,可以带动第一电磁吸盘748发生水平移动。一端居中弹簧底座的生产流水线位于底座组装装置的右侧,一端居中弹簧的装配位置位于底座组装装置的左侧。当需要夹取装配居中弹簧底座时,启动第五气缸710,将整个底座组装装置移动至需要组装居中弹簧底座的位置,通过第六气缸、第十气缸741、第十五电机704、第十七电机744的联动配合,将第一电磁吸盘748移动至流水线上的居中弹簧底座的正上方,并且使居中弹簧底座的轴心与第一电磁吸盘748的轴心同轴,控制第十气缸741,将俩夹爪缓缓移动可以夹取居中弹簧底座的位置,通过第一吸盘控制盒747,使第一电磁吸盘748吸紧居中弹簧底座,之后再通过第六气缸、第十气缸741、第十五电机704、第十七电机744的联动配合,将居中弹簧底座移动至动刀部件的装配位置的前方,并且使居中弹簧与动刀部件中的大销轴同轴心,控制第十气缸741,使第一电磁吸盘748吸紧这居中弹簧底座缓缓进入动刀的装配位置,并使居中弹簧底座紧靠在居中弹簧上,完成居中弹簧底座的装配,并且此时不松开第一电磁吸盘748,等待后续搬运动刀部件工序。

82.(4)销轴组装装置

83.销轴组装装置位于动刀部件输送装置的左侧,负责装配小销轴、大销轴、另一端的居中弹簧和另一端的居中弹簧底座。

84.销轴组装装置,包括移动平台、大销轴的夹取装置、小销轴的夹取装置、一端居中弹簧的夹取装置以及一端居中弹簧底座的夹取装置。所述移动平台位于下部能够沿水平及竖直方向移动,且能够旋转,实现宏观移动。

85.大销轴的夹取装置、小销轴的夹取装置、一端居中弹簧的夹取装置以及一端居中弹簧底座的夹取装置固定在所述移动平台的顶端,沿周向分布。

86.所述大销轴的夹取装置用于夹取动刀组件的大销轴;所述小销轴的夹取装置用于夹取动刀组件的小销轴;所述一端居中弹簧的夹取装置用于夹取动刀组件一端的居中弹簧;所述一端居中弹簧底座的夹取装置用于夹取动刀组件一端的居中弹簧底座。

87.结合图18,移动平台包括第七底板801、第四底座802、第四电机座803、第十八电机804、第十六转轴805、第十二齿轮806、第十三齿轮807、第三旋转座808、第十六气缸座809、第十一气缸810、第十一气缸杆811、第十七气缸座812、第十二气缸813、第十二气缸杆814、第五底座815。

88.第七底板801安装在支架上,并且底板底侧安装有多个牛眼轮,第七底板801可以相对支架水平移动,牛眼轮降低两者之间的摩擦力,提高使用寿命。第四底座802固定安装

在第七底板801上,第四电机座803安装在第四底座802内部底侧,第四电机座803上固定有第十八电机804,电机轴与第十二齿轮806固定连接,第十三齿轮807固定连接在第十六转轴805上,第十六转轴805与第三旋转座808固定连接。第三旋转座808安装在第四底座802上,可以相对第四底座802转动。第三旋转座808上固定安装第十七气缸座812,第十七气缸座812上固定安装有第十二气缸813,第十二气缸杆814装配在第十二气缸813上,可以相对第十二气缸813竖直移动。第十二气缸杆814端部固定安装有第五底座815,第五底座815上面固定安装用于夹持组装动刀零件的装配体中的各气缸底座。第十六气缸座809固定安装在支架上,第十一气缸810固定安装在第十六气缸座809上,并且内部装配有第十一气缸杆811,第十一气缸杆811与第七底板801固定连接。

89.控制第十一气缸810,第十一气缸杆811推动第七底板801在支架上水平移动,最终使销轴组装装置移动至不同的工位。控制第十八电机804,依次带动第十二齿轮806、第十六转轴805、第十三齿轮807、第三旋转座808转动。最终可以使销轴组装装置上部的四个夹取装置随意转换至夹取和装配零件工位。控制第十二气缸813,可以使上面的四个夹取装置竖直移动。

90.大销轴的夹取装置包括第十八气缸座816、第十三气缸817、第十三气缸杆818、第三支撑框架819、第十九电机820、第十九气缸座821、第十七转轴822、第五夹紧气缸823、第十七夹爪824、第十八夹爪825。

91.结合图19,第十八气缸座816安装在第五底座815上,第十八气缸座816上面固定安装有第十三气缸817,第十三气缸817内部装配有第十三气缸杆818,第十三气缸杆818端部固定安装有第三支撑框架819,第三支撑框架819的一侧固定安装有第十九电机820,第十七转轴822安装在第三支撑框架819的另一侧,可以相对转动,第十九电机820的电机轴与第十九气缸座821固连,第十九气缸座821的另一侧与第十七转轴822的一端固连,启动第十九电机820,第十九气缸座821绕第十七转轴822中心为圆心转动。第十九气缸座821内部固定安装有第五夹紧气缸823,第五夹紧气缸823上装配有第十七夹爪824和第十八夹爪825,两个夹爪可以相对靠近或相互远离,并且第十七夹爪824的一侧呈圆弧状,第十八夹爪825中与第十七夹爪824相近的一侧也成圆弧状,两个圆弧张开位置相反,可以更好的夹取大销轴。

92.控制第十一气缸810,可以带动第十七夹爪824和第十八夹爪825发生水平移动。大销轴的生产流水线位于底座组装装置的左侧,大销轴的装配位置位于底座组装装置的右侧。当需要夹取装配大销轴时,启动第十一气缸810,将整个底座组装装置移动至需要组装小销轴的位置,通过第十二气缸813、第十八电机804、第十三气缸817、第十九电机820的联动配合,将第十七夹爪824和第十八夹爪825移动至流水线上的大销轴的正上方,并且使大销轴的轴心与第十七夹爪824和第十八夹爪825中的圆弧轴心同轴,控制第十二气缸813,将俩夹爪缓缓移动至可以夹取大销轴的位置,控制第五夹紧气缸823,使夹爪夹紧大销轴,之后再通过第十二气缸813、第十八电机804、第十三气缸817、第十九电机820的联动配合,将大销轴移动至动刀部件的装配位置的前方,并且使大销轴与动刀中的安装大销轴的孔同轴心,控制第十三气缸817,第十七夹爪824和第十八夹爪825夹紧着大销轴缓缓进入动刀的装配位置,并且穿过动刀底座和动刀,完成大销轴的装配。

93.结合图21,小销轴的夹取装置包括第二十气缸座826、第十四气缸827、第十四气缸杆828、第四支撑框架829、第二十电机830、第二十一气缸座831、第十八转轴832、第六夹紧

气缸833、第十九夹爪834、第二十夹爪835;

94.第二十气缸座826安装在第五底座815上,第二十气缸座826上面固定安装有第十四气缸827,第十四气缸827内部装配有第十四气缸杆828,第十四气缸杆828端部固定安装有第四支撑框架829,第四支撑框架829的一侧固定安装有第二十电机830,第十八转轴832安装在第四支撑框架829的另一侧,可以相对转动,第二十电机830的电机轴与第二十一气缸座831固连,第二十一气缸座831的另一侧与第十八转轴832的一端固连,启动第二十电机830,第二十一气缸座831绕第十八转轴832中心为圆心转动。第二十一气缸座831内部固定安装有第六夹紧气缸833,第六夹紧气缸833上装配有第十九夹爪834和第二十夹爪835,两个夹爪可以相对靠近或相互远离,并且第十九夹爪834的一侧呈圆弧装,第二十夹爪835中与第十九夹爪834相近的一侧也成圆弧状,两个圆弧张开位置相反,可以更好的夹取小销轴。

95.控制第十一气缸810,可以带动第十九夹爪834和第二十夹爪835发生水平移动。小销轴的生产流水线位于底座组装装置的左侧,小销轴的装配位置位于底座组装装置的右侧。当需要夹取装配小销轴时,启动第十一气缸810,将整个底座组装装置移动至需要组装小销轴的位置,通过第十二气缸813、第十八电机804、第十四气缸827、第二十电机830的联动配合,将第十九夹爪834和第二十夹爪835移动至流水线上的小销轴的正上方,并且使小销轴的轴心与第十九夹爪834和第二十夹爪835中的圆弧轴心同轴,控制第十二气缸813,将俩夹爪缓缓移动至可以夹取小销轴的位置,控制第六夹紧气缸833,使夹爪夹紧小销轴,之后再通过第十二气缸813、第十八电机804、第十四气缸827、第二十电机830的联动配合,将小销轴移动至动刀部件的装配位置的前方,并且使小销轴与动刀中的安装小销轴的孔同轴心,控制第十四气缸827,第十九夹爪834和第二十夹爪835夹紧着小销轴缓缓进入动刀的装配位置,并且穿过超程弹簧底座和动刀,完成小销轴的装配。

96.结合图22,另一端的居中弹簧的夹取装置包括第二十二气缸座836、第十五气缸837、第十五气缸杆838、第五支撑框架839、第二十一电机840、第二十三气缸座841、第十九转轴842、第七夹紧气缸843、第二十一夹爪844、第二十二夹爪845;

97.第二十二气缸座836安装在第五底座815上,第二十气缸座826上面固定安装有第十五气缸837,第十五气缸837内部装配有第十五气缸杆838,第十五气缸杆838端部固定安装有第五支撑框架839,第五支撑框架839的一侧固定安装有第二十一电机840,第十九转轴842安装在第五支撑框架839的另一侧,可以相对转动,第二十一电机840的电机轴与第二十三气缸座841固连,第二十三气缸座841的另一侧与第十九转轴842的一端固连,启动第二十一电机840,第二十三气缸座841绕第十九转轴842中心为圆心转动。第二十三气缸座841内部固定安装有第七夹紧气缸843,第七夹紧气缸843上装配有第二十一夹爪844和第二十二夹爪845,两个夹爪可以相对靠近或相互远离,并且第二十一夹爪844的一侧呈圆弧装,第二十二夹爪845中与第二十一夹爪844相近的一侧也成圆弧状,两个圆弧张开位置相反,可以更好的夹取居中弹簧。

98.控制第十一气缸810,可以带动第二十一夹爪844和第二十二夹爪845发生水平移动。另一端居中弹簧的生产流水线位于底座组装装置的左侧,另一端居中弹簧的装配位置位于底座组装装置的右侧。当需要夹取装配居中弹簧时,启动第十一气缸810,将整个底座组装装置移动至需要组装居中弹簧的位置,通过第十二气缸813、第十八电机804、第十五气

缸837、第二十一电机840的联动配合,将第二十一夹爪844和第二十二夹爪845移动至流水线上的居中弹簧的正上方,并且使居中弹簧的轴心与第二十一夹爪844和第二十二夹爪845中的圆弧轴心同轴,控制第十二气缸813,将俩夹爪缓缓移动至可以夹取居中弹簧的位置,控制第七夹紧气缸843,使夹爪夹紧居中弹簧,之后再通过第十二气缸813、第十八电机804、第十五气缸837、第二十一电机840的联动配合,将居中弹簧移动至动刀部件的装配位置的前方,并且使居中弹簧与动刀部件中的大销轴同轴心,控制第十五气缸837,第二十一夹爪844和第二十二夹爪845夹紧着居中弹簧缓缓进入动刀的装配位置,并且穿过大销轴压在动刀底座上,此时启动动刀部件输送装置中的第三气缸,使小夹座上移,再控制第四气缸,使第四气缸杆伸出,并使小夹座到达动刀部件中装配的居中弹簧位置,此时小夹座正好卡主居中弹簧,防止居中弹簧掉落。之后再组装上另一端居中弹簧底座,完成另一端居中弹簧的装配。

99.结合图23,另一端居中弹簧底座的夹取装置包第二十四气缸座846、第十六气缸847、第十六气缸杆848、第六支撑框架849、第二十二电机850、第二吸盘座851、第二十转轴852、第二吸盘控制盒853、第二电磁吸盘854。

100.第二十四气缸座846安装在第三底座上,第二十四气缸座846上面固定安装有第十六气缸847,第十六气缸847内部装配有第十六气缸杆848,第十六气缸杆848端部固定安装有第六支撑框架849,第六支撑框架849的一侧固定安装有第二十二电机850,第二十转轴852安装在第六支撑框架849的另一侧,可以相对转动,第二十二电机850的电机轴与第二吸盘座851固连,第二吸盘座851的另一侧与第二十转轴852的一端固连,启动第二十二电机850,第二吸盘座851绕第二十转轴852中心为圆心转动。第二吸盘座851内部固定安装有第二吸盘控制盒853,第二吸盘控制盒853上装配有第二电磁吸盘854,电磁吸盘的端部为三个长探针,当第二电磁吸盘854带电时三个长探针也具有磁力,并紧紧吸住居中弹簧底座。三个长探针间隔分布,可以方便居中弹簧组装装置中的夹爪通过,方便居中弹簧组装装置对动刀部件的夹取。

101.控制第十一气缸810,可以带动第一电磁吸盘发生水平移动。另一端居中弹簧底座的生产流水线位于底座组装装置的左侧,另一端居中弹簧的装配位置位于底座组装装置的右侧。当需要夹取装配居中弹簧底座时,启动第十一气缸810,将整个底座组装装置移动至需要组装居中弹簧底座的位置,通过第十二气缸813、第十八电机804、第十六气缸847、第二十二电机850的联动配合,将第二电磁吸盘854移动至流水线上的居中弹簧底座的正上方,并且使居中弹簧底座的轴心与第二电磁吸盘854的轴心同轴,控制第十二气缸813,将俩夹爪缓缓移动可以夹取居中弹簧底座的位置,通过第二吸盘控制盒853,使第二电磁吸盘854吸紧居中弹簧底座,之后再通过第十二气缸813、第十八电机804、第十六气缸847、第二十二电机850的联动配合,将居中弹簧底座移动至动刀部件的装配位置的前方,并且使居中弹簧与动刀部件中的大销轴同轴心,控制第十六气缸847,使第一电磁吸盘吸紧这居中弹簧底座缓缓进入动刀的装配位置,并使居中弹簧底座紧靠在居中弹簧上,完成另一端居中弹簧底座的装配,并且此时不松开第二电磁吸盘854,等待后续搬运动刀部件工序。

102.(5)控制模块

103.控制模块用于各个装置的控制。控制所述动刀夹取单元500由生产流水线夹取动刀,并放入所述动刀部件输送单元600;

104.控制所述动刀部件输送单元600保持夹紧动刀,将动刀输送至动刀组装工位并保持夹紧动刀;

105.控制所述底座组装装置700由生产流水线夹取超程弹簧底座并安装至所述动刀;

106.所述销轴组装装置800由生产流水线夹取小销轴并安装至所述动刀;

107.控制所述底座组装装置700由生产流水线夹取动刀底座并安装至所述动刀;

108.控制销轴组装装置800由生产流水线夹取大销轴并安装至所述动刀;

109.控制所述底座组装装置700和所述销轴组装装置800由生产流水线夹取一端和另一端的居中弹簧并安装至所述动刀;

110.控制所述底座组装装置700和所述销轴组装装置800由生产流水线夹取一端和另一端的居中弹簧底座并安装至所述动刀。

111.另一方面提供一种所述的动刀部件全自动装配输送装置的组装方法,结合图25,包括:

112.(1)控制所述动刀夹取单元500由生产流水线夹取动刀,并放入所述动刀部件输送单元600;

113.(2)控制所述动刀部件输送单元600保持夹紧动刀,将动刀输送至动刀组装工位并保持夹紧动刀;

114.(3)控制所述底座组装装置700由生产流水线夹取超程弹簧底座并安装至所述动刀;

115.(4)所述销轴组装装置800由生产流水线夹取小销轴并安装至所述动刀;

116.(5)控制所述底座组装装置700由生产流水线夹取动刀底座并安装至所述动刀;

117.(6)控制销轴组装装置800由生产流水线夹取大销轴并安装至所述动刀;

118.(7)控制所述底座组装装置700和所述销轴组装装置800由生产流水线夹取一端和另一端的居中弹簧并安装至所述动刀;

119.(8)控制所述底座组装装置700和所述销轴组装装置800由生产流水线夹取一端和另一端的居中弹簧底座并安装至所述动刀。

120.综上所述,本发明涉及一种动刀部件全自动装配输送装置及输送方法,动刀夹取单元由生产流水线夹取动刀,并放入所述动刀部件输送单元;动刀部件输送单元保持夹紧动刀,将动刀输送至动刀组装工位并保持夹紧动刀;底座组装装置用于由生产流水线夹取超程弹簧底座、动刀底座一端的居中弹簧和一端的居中弹簧底座,并依次安装至所述动刀;销轴组装装置用于由生产流水线夹取大销轴、小销轴、另一端居中弹簧以及另一端居中弹簧底座,并依次安装至所述动刀。本发明实现了自动化夹取动刀部件的各零件、将其装配成动刀部件,并实现动刀部件的自动化输送。

121.应当理解的是,本发明的上述具体实施方式仅仅用于示例性说明或解释本发明的原理,而不构成对本发明的限制。因此,在不偏离本发明的精神和范围的情况下所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。此外,本发明所附权利要求旨在涵盖落入所附权利要求范围和边界、或者这种范围和边界的等同形式内的全部变化和修改例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1