一种超长中心轴的施工工艺的制作方法

1.本发明涉及零部件加工工艺,具体涉及轴类零部件加工工艺。

背景技术:

2.在加工一些轴类零部件时,需要保证中心轴的两端同轴度等形位公差要求,往往需要将零部件在大型的加工中心进行制作加工。大型数控机床制造加工能力毋庸置疑,但往往受限于机床本身最大加工能力,超长跨距中心轴往往很难寻觅到适合的加工中心。即使在有加工条件的情况下,加工成本也往往偏高。

3.特别是针对大型游乐设施的中心旋转轴,这类的中心旋转轴其应用于大型游乐设施中,对其成型精度以及强度都有极高的要求。同时,这样的中心旋转轴由于其超长的跨距,无法通过大型数控机床进行加工,同时加工成本也非常的高。再者,应用于大型游乐设施的中心旋转轴,其承担的主要作用是通过一组类似桁架结构中空联系梁,将两端轴头连接在一起,并在两侧布置一圈环向拉索座。针对如此复杂结构的中心旋转轴,加工难度大,工序复杂,现有的加工工艺无法保证中心旋转轴最终的加工精度。

4.因此,提供一种中心旋转轴的高精度加工方案为本领域亟需解决的问题。

技术实现要素:

5.针对大型游乐设施中中心旋转轴的加工方案在精度和成本方面所存在的问题,本发明目的在于提供一种超长中心轴的施工工艺,其能够保证加工精度,同时免去大型数控机床的加工成本。

6.为了达到上述目的,本发明提供的超长中心轴的施工工艺,包括:

7.将超长中心轴按照加工轴头、拉索座、中心芯轴以及中空联系梁框架进行分段加工;

8.针对加工后的各部进行整体组装。

9.进一步的,所述采用厚板压制,再拼接施焊组装成型拉索座。

10.进一步的,所述联系梁框架采用六根纵向管为主体结构,中间配有六边形圆管与纵向管连接,并通过六根支撑管与中心芯轴连接,并在每组六边形框架之间还配有固定板。

11.进一步的,所述施工工艺中通过一组半活动工装与芯轴模具来组装形成联系梁框架。

12.进一步的,所述施工工艺进行整体组装时,包括端部拼装、中间段拼装以及整体组装。

13.进一步的,所述端部拼装中将轴头与拉索座进行局部拼装焊接。

14.进一步的,所述中间段拼装时,将中间联系梁框架和中心芯轴作为一个部件进行焊接。

15.进一步的,所述整体组装时,将两个端部和中间段进行整体拼装焊接。

16.本发明提供的超长中心轴的施工工艺,能够实现在整个超长跨距中心轴能够有效

控制两轴端的同轴度要求,整个加工过程中在轴头加工部分与中间段分段制作,减少了加工制造成本和加工周期。

附图说明

17.以下结合附图和具体实施方式来进一步说明本发明。

18.图1为本发明实例中针对的超长跨距中心轴示意图;

19.图2为本发明实例中中心轴轴头加工示例图;

20.图3为本发明实例中中心轴圆周线标注示意图

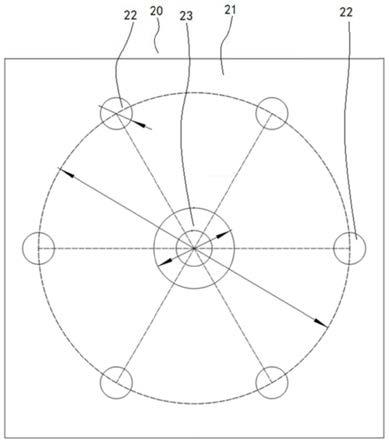

21.图4为本发明实例中中心轴六等分的分规等分布置示意图;

22.图5为本发明实例中中心轴七等分的分规等分布置示意图;

23.图6为本发明实例中中心轴钻孔位置和钻孔示意图;

24.图7为本发明实例中定位工装示意图;

25.图8为图7的剖视图;

26.图9为本发明实例中轴端拼装示意图。

具体实施方式

27.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体图示,进一步阐述本发明。

28.参见图1,其所示为本发明针对的大型游乐设施的中心旋转轴的结构示例。

29.由图可知,这种大型游乐设施的中心旋转轴10,其承担的主要作用是通过一组桁架结构中空联系梁14,将两端轴头11连接在一起,并在两侧布置一圈环向拉索座12;同时在中部设置中心芯轴13。

30.该中心轴结构具有以下两个特点:

31.(1)两端的轴头和拉索座结构复杂;

32.(2)轴端配合精度高。

33.其中,两端轴头由于结构受力的需要,设计采用大量厚板的进行拼接,焊接量巨大,包含大量机加工孔和异形截面。

34.针对如此结构的大型游乐设施的中心旋转轴,其在加工环节上,存在加工难度大,工序复杂。另外,超长轴体且轴端需有与回转支撑配合的形位公差。

35.常规的制造工序需要大型加工中心来保证两端轴承配合面同轴度等精度要求,这将大大增加加工成本。

36.对此,本方案针对大型游乐设施的中心旋转轴,摒弃采用大型加工中心的常规方案,而是创新的采用分段加工,整体组装的制造工艺,通过单一部件的精度加工控制和有效的部件组装工艺来保证原有加工精度,又能免去使用大型加工中心的制造环节,从而到精度要求和免去大型数控机床的加工成本的目的。

37.结合图1所述,本发明提供的超长中心轴的施工工艺,其首先将超长中心轴按照加工轴头、拉索座、中心芯轴以及中空联系梁框架进行分段加工;接着针对加工后的各部进行整体组装。

38.其中,针对轴头、拉索座、中心芯轴以及中空联系梁框架的分段加工的具体方案如

下。

39.轴头11加工:

40.由于轴11头需要与其他零部件焊接,本方案针对所有轴头预加工尺寸留一定余量。作为优选方案,如图2所示,在轴头11的左右长度预留至少5毫米余量,左侧外径预留6毫米余量,内径预留6毫米余量。

41.拉索座12加工:

42.本实例中针对拉索座11采用厚板压制工艺,再拼接施焊组装成型。

43.具体过程参见图3-图6:

44.复核出端板连接处的直径,加工大端面和内径,在大端面接近内圆处刻出圆周线(如图3所示)。

45.然后使用分规方法,在所刻圆周分出六等分,边长为a。再以分规方法把边长a内的圆弧七等分,边长为b,即在圆周上画出上42等分线(如图4和图5所示)。

46.再用钢角尺把圆周上的点引伸到拉索座内圆壁上,用高度尺在内圆壁上画出两道高度线16。一根高度线与一根引伸线17的交点即为钻空点。另外一条高度线和引伸线交点的中点为钻孔点(参见图6)。

47.最后,再制作保持架,将拉索座竖起,底部外轮廓线保持水平位置。用横臂钻床或磁座钻来加工拉索孔。

48.联系梁框架14加工:

49.本大型游乐设施的中心旋转轴10中的联系梁框架14采用六根纵向管为主体结构,中间配有六边形圆管与纵向管连接,还有六根支撑管与中心芯轴连接,并在每组六边形框架之间还配有固定板15(如图1所示)。

50.通过分析可知,若将中心芯轴和外部6根纵向管与固定板先焊接固定,那六边形的圆管支撑就无法卡进相对位置。

51.据此,本发明创新的制作一组半活动工装20,参见图7和图8,本半活动工装20中采用外侧六组ф172mm,长200mm的纵向管模具22在一块2米见方的底板21进行六等分布局后焊接定位,中间芯轴位置安装一个定位块23。

52.在此基础上,制作一根ф430直径芯轴模具与定位块23连接,并且可与之拆卸。

53.基于该半活动工装20,分段焊接联系梁框架14中每一个六边形圆管和支撑管,将这部分的结构作为一个整体来进行制作;然后在与六根纵向管、中心芯轴和固定板进行组装焊接。

54.中心芯轴13加工:

55.由于中心芯轴13与主轴轴头11之间过渡配合,有可能两部件为过盈配合,装配后不能再相互移动,对联系梁框架14就无法配作。本方案中针对中心芯轴13采用配制配合,由此加工两端外缘相关尺寸。

56.本方案针对基于上述工艺形成的轴头、拉索座、中心芯轴以及中空联系梁框架将进一步进行整体组装。

57.这里的整体组装主要包括端部拼装、中间段拼装以及整体组装三个步骤。

58.在端部拼装阶段,将轴头与拉索座进行局部拼装焊接,应特别注意拉索座孔位与筋板位置关系。具体拼装焊接过程如下(参见图9):

59.(1)焊接组装:组装过程要充分考虑之前的余量,控制好各个相关尺寸链。保证后道精加工工序。

60.(2)无损检测:这一部分在焊接完成后,对相关焊缝进行无损探伤。

61.(3)热处理:这一部分由于整体尺寸不是很大,能够满足整体热处理要求。(

62.4)机加工:以预加工轴头定位尺寸为基准,校核后加工所有配合面。

63.在中间段拼装阶段,将中间联系梁框架和中心芯轴作为一个部件进行焊接。

64.具体的,将将六边形截面管和固定板依次套入纵向长管中进行焊接。中心芯轴与六边形支撑管进行焊接。焊接时应注意对称、交叉施焊,防止焊接变形过大。

65.最后,在整体组装阶段,将两个端部和中间段进行整体拼装焊接。具体的拼装焊接过程如下:

66.首先,将中间段抬高放平,在中间段的中心芯轴两侧安装定位板,作为端部对接尺寸标识。

67.接着,将一个端部的轴头从一侧插入到中心芯轴,直至到定位板与轴头端面间隙为0mm后施焊固定;另一侧也按照此方法进行装配焊接。

68.通过本实例方案可知,通过本方案将大型游乐设施的超长跨距中心旋转轴进行分段加工,再进行整体组装,通过单一部件的精度加工控制和有效的部件组装工艺来保证原有加工精度,又能免去使用大型加工中心的制造环节,从而达到精度要求和节省成本的目的。

69.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1