盆状铝合金模锻件性能方向均匀性的锻造方法与流程

1.本发明涉及材料成型及控制技术领域,尤其是一种盆状铝合金模锻件性能方向均匀性的锻造方法。

背景技术:

2.随着航空铝合金锻件的制备工艺的提高,其应用范围也随之扩大,因此多领域均在探索高性能铝合金的使用可能性和使用方法。在某些领域为了达到减重的目的,提出在特定情况下可采用铝合金锻件,如某些领域提出采用各向性能较为均匀的高性能铝合金替代钛合金和高强钢锻件。

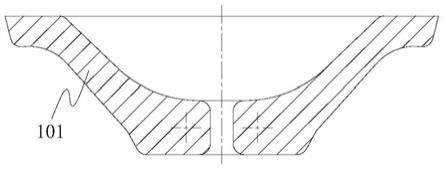

3.图1中示出了盆状铝合金模锻件的结构;针对这种结构的锻件,其成形方式是利用模具将荒坯挤压,使荒坯的金属按模具型腔形状流动,最终充满整个模具型腔,达到锻件成形的目的。但是采用这种方式成形的锻件存在各方向性能差异大的问题,仅可用于工作中受力存在方向性的环境;因此,现有的铝合金锻造工艺不能满足铝合金模锻件各方向组织性能均匀的要求。

技术实现要素:

4.本发明所要解决的技术问题是:提供一种盆状铝合金模锻件性能方向均匀性的锻造方法,实现盆状铝合金模锻件性能方向均匀性的控制。

5.本发明解决其技术问题所采用的技术方案是:盆状铝合金模锻件性能方向均匀性的锻造方法,所述盆状铝合金模锻件的材质为7050铝合金;包括如下步骤:

6.s1、通过折弯变形的模拟反算,设计出与盆状铝合金模锻件等截面形状的平直荒坯的设计图;

7.s2、根据步骤s1中平直荒坯的设计图,将各方向组织性能均匀的棒坯冷加工成平直荒坯;

8.s3、将平直荒坯在模锻温度为350-400℃、变形量为0-10%的条件下,采用折弯成形的方式模锻成形,得到盆状铝合金模锻件。

9.进一步的,步骤s1中,还包括将圆形铸锭锻造成各方向组织性能均匀的棒坯。

10.进一步的,步骤s1中,通过反复换向镦拔的方式将圆形钢锭改锻呈各方向组织性能均匀的棒坯。

11.本发明的有益效果是:本发明实施例提供的盆状铝合金模锻件性能方向均匀性的锻造方法,实现了盆状铝合金模锻件性能方向均匀化的控制,解决了现有模锻成形过程中存在的性能方向差异大的问题,进而扩大了铝合金锻件的应用范围和领域,使更多型号和装备采用铝合金进行减重设计成为可能。

附图说明

12.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现

有技术描述中所需要使用的附图作简单地介绍;显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

13.图1是盆状铝合金模锻件的结构示意图;

14.图2是平直荒坯设计时的结构示意图;

15.图3是平直荒坯的结构示意图;

16.图4是将平直荒坯模锻成形的结构示意图。

17.图中附图标记为:101-盆状铝合金模锻件,102-平直荒坯。

具体实施方式

18.为了使本领域的人员更好地理解本发明,下面结合附图和实施例对本发明进一步说明。显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互结合。

19.不管是铝合金锻件还是其他锻件,传统的模锻成形均是利用磨具将荒坯挤压,使荒坯的金属按模具型腔形状流动,最终充满整个模具型腔,达到锻件成形的目的。但是在成形过程中,金属材料会发生动态再结晶,从而改变金属内部组织结构,因此在成形过程中同时达到改变锻件性能的作用。也就是说,传统模锻是在成形的过程中同时达到组织性能的调控。由于模锻成形时金属在型腔的流动是有规律的,因此,锻件性能势必具有方向性,而这种方向性根据材料特性的不同而表现的强度也不一样。恰好铝合金材料的这种性能方向特性较强,因此,传统模锻方法很难实现铝合金模锻件的性能方向均匀性的控制。

20.为了解决上述问题,本发明对现有的模锻方式进行了改进,提出了一种盆状铝合金模锻件性能方向均匀性的锻造方法,通过形、性分步控制的工艺思路,实现了盆状铝合金模锻件性能方向均匀化的控制。

21.本发明实施例提供的盆状铝合金模锻件性能方向均匀性的锻造方法,所述盆状铝合金模锻件101的材质为7050铝合金;包括如下步骤:

22.s1、通过折弯变形的模拟反算,设计出与盆状铝合金模锻件101等截面形状的平直荒坯102的设计图;

23.s2、根据步骤s1中平直荒坯102的设计图,将各方向组织性能均匀的棒坯冷加工成平直荒坯102;

24.s3、将平直荒坯102在模锻温度为350-400℃、变形量为0-10%的条件下,采用折弯成形的方式模锻成形,得到盆状铝合金模锻件101。

25.参见图1,所述盆状铝合金模锻件101为上端开口的盆状结构,锻件的底部中心具有中心通孔。

26.步骤s1中,参见图2,根据盆状铝合金模锻件101的结构,在等截面形状的情况下,将盆状铝合金模锻件101进行折弯,折弯后,所述盆状铝合金模锻件101的内表面形成所述平直荒坯102的上表面,所述盆状铝合金模锻件101的外表面形成所述平直荒坯102的下表面。通过折弯变形模拟反算,设计出与盆状铝合金模锻件101等截面形状的平直荒坯102的设计图,为后续的加工奠定基础。为了提高材料的利用率,优选的,平直荒坯102上下表面之间的最大高度l应尽可能小。

27.步骤s2中,根据平直荒坯102的设计图,将各方向组织性能均匀的棒坯采用锯料和机加工等冷加工方式获得设计所需要的平直荒坯102,如图3所示。由于该步骤不经过任何热加工工序,因此,平直荒坯102内坯料的内部组织和性能没有发生变化。

28.步骤s3中,参见图4,为简化视图,图中未示出模具的结构。在模锻温度为350-400℃、变形量为0-10%的条件下,由于平直荒坯102的截面与盆状铝合金模锻件101的截面相对,因此只需将平直荒坯102在模具的型腔内进行折弯,使得平直荒坯102在小变形情况下成形为盆状铝合金模锻件101,这样可以在成形过程中避免改变锻件的性能,最终实现性能均匀控制与锻件形状控制分开,以使平直荒坯102的均匀组织和性能保留至锻件。

29.步骤s2中,各方向组织性能均匀的棒坯可以直接在市场上采购,当然,各方向组织性能均匀的棒坯也可以利用铸锭锻造而得到。优选的,步骤s1中,还包括通过反复换向镦拔的方式将圆形铸锭锻造成各方向组织性能均匀的棒坯。发明人通过试验得到,圆形钢锭经过反复换向镦拔就可得到各方向组织性能均匀的棒坯;而方形钢锭,即使镦拔火次提高到九镦九拔,也很难消除组织性能的方向性。

30.本发明实施例提供的盆状铝合金模锻件性能方向均匀性的锻造方法,通过制备出各向组织性能均匀的平直荒坯102,再通过控制模锻温度和变形量,以将平直荒坯采用折弯成形的方式模锻成形,实现形、性分步控制的目的,达到了盆状铝合金模锻件性能方向均匀化的控制,解决了现有模锻成形过程中存在的性能方向差异大的问题,进而扩大了铝合金锻件的应用范围和领域,使更多型号和装备采用铝合金进行减重设计成为可能。

31.下面对平直荒坯102在不同的模锻温度和变形量条件下,采用折弯成形的方式模锻成形后得到的盆状铝合金模锻件101的性能进行分析:

[0032][0033]

由上表可知,材质为7050铝合金,在模锻温度为350-400℃、变形量为0-10%的条件下,将平直荒坯102采用折弯成形的方式模锻成形后,可使荒坯的均匀组织性能保留至锻件,实现性能均匀控制与锻件形状控制分开。

[0034]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1