一种金属焊接机的制作方法

1.本技术涉及摩擦焊接领域,尤其是涉及一种金属焊接机。

背景技术:

2.目前搅拌摩擦焊工艺主要用于解决铝合金等低熔点材料的焊接。作为一种先进的固相连接技术,摩擦焊广泛应用于航空航天、轨道交通、国防军工、轮船汽车等领域。摩擦焊焊接过程中,使用搅拌头插入工件的待焊接部位,通过搅拌头与工件间的搅拌摩擦,摩擦热使该部位金属处于热塑性状态并在搅拌头的压力作用下从其前端向后部塑性流动,从而使待焊件焊接为一个整体。

3.摩擦焊机在金属接头焊接时的主要技术参数中,金属接头线速度对于金属接头焊接质量影响很大,低于金属接头摩擦焊接时要求的线速度,容易造成接头焊接质量不稳定或焊接失败。对于金属材料日新月异发展的今天,传统单头摩擦焊机焊接时金属接头的线速度受摩擦焊机自身结构影响已经远远不能满足要求。

4.现有的如公告号为cn201534262u的中国实用新型公开了一种摩擦焊机,包括床身、动力源、制动装置、减速装置、自动夹紧装置、中间夹紧装置、床头箱、主轴组成的摩擦焊接机本体、进给油缸和u形螺栓;进给油缸设置在摩擦焊接机本体的自动夹紧装置的上侧并其中心线设置为与摩擦焊接机本体的自动夹紧装置的中心线平行,进给油缸的固定端设置为与摩擦焊接机本体的床头箱固定联接,进给油缸的伸缩端的端面上设置有u形螺栓,u形螺栓设置为与焊接工件联接。

5.针对上述中的相关技术,发明人认为此摩擦焊机的自动夹紧装置并不能适应所有金属物体的外观结构,从而存在金属物体在周向方向上的夹紧过程中存在不稳定性,使得焊接过程存在较大隐患。

技术实现要素:

6.为了增加摩擦焊接过程中金属物体的周向稳定性,本技术提供一种金属焊接机。

7.本技术提供的一种采用如下的技术方案:

8.一种金属焊接机,包括焊接机构、轨道机构和夹料机构,所述焊接机构包括两个相对设置的摩擦焊机,其中一个所述摩擦焊机设置于所述轨道机构的上端面;所述夹料机构包括夹具,所述夹具的中空部分位于两个所述摩擦焊机连线的中心位置,所述夹具的外端面设置有若干夹紧组件,所述夹紧组件包括固定架,所述固定架内部朝向所述夹具的方向固定连接有多级气缸,所述多级气缸穿设于所述固定架的结构且端部位于所述夹具的中空部分,所述多级气缸的输出端固接有夹板,所述夹板端面设置方向与所述夹具的结构设置方向保持一致。

9.通过采用上述技术方案,两个摩擦焊机相对设置,使得待焊接物体可位于两个摩擦焊机之间的中心位置,待焊接物体可首先安装于夹具中,并通过多级气缸来对夹板的位置进行调整,夹板在多级气缸的作用下降进行朝向待焊接物体的表面进行运动,并最终与

待焊接物体的外周面紧密抵接,夹板可对物体在夹具中的位置进行固定,并增加金属物体的安装过程中的周向稳定性,使得物体在焊接过程中可更具有效率。

10.可选的,所述夹紧组件在所述夹具的外周面处均匀阵列分布。

11.通过采用上述技术方案,多个夹板可在周向方向上对待焊接物体进行夹持,从而增加物体在焊接过程中的周向稳定性,进而增加物体的安装强度。

12.可选的,所述夹板在未伸缩状态下时外周面与所述夹具的内壁抵接。

13.通过采用上述技术方案,周向设置的夹板可在不会干涉物体安装于夹具的内部,且在安装完成后可伸缩夹板使得夹板与物体外壁抵接。

14.可选的,所述夹板可采用高分子橡胶材料进行制造。

15.通过采用上述技术方案,高分子橡胶材料具有较好的结构弹性度,使得夹板可适应不同物体的表面微结构,且高分子橡胶材料可增加与物体夹持过程中的摩擦阻力,使得物体在四个夹板中的安装具有良好的安装强度,增加物体在焊接过程中的结构稳定性。

16.可选的,所述轨道机构包括剪切升降平台,所述剪切升降平台设置有两个,且两个所述剪切升降平台的输出端分别固接于一个所述摩擦焊机的端面和一个所述夹料机构的背侧面。

17.通过采用上述技术方案,剪切升降平台可在水平方向上进行伸缩运动,当剪切升降平台进行伸长时,可对摩擦焊机和夹料机构起到推动作用,从而摩擦焊机和夹料机构在剪切升降平台的作用下在上进行伸缩运动,且剪切升降平台可控制摩擦焊机和夹料机构整体的运动状态,从而可根据不同的焊接需求而进行调整。

18.可选的,所述焊接机构包括转动主轴和焊接头,所述转动主轴为中空圆柱形,所述焊接头端部的外周面与所述转动主轴的中空部分周面尺寸相同,所述焊接头侧壁边沿位置均匀阵列固接有若干插接块,所述转动主轴的端面向内开设有若干滑槽,所述滑槽宽度与所述插接块相适配。

19.通过采用上述技术方案,工作人员可将焊接头插入至转动主轴122内部,此时插接块沿滑槽内部进行运动,使得焊接头的端面与转动主轴的端面相互抵接,从而确定焊接头在转动主轴的安装位置。

20.可选的,所述滑槽在所述转动主轴内部的端面向水平或垂直位置开设有限位槽,所述限位槽的尺寸与所述插接块尺寸相同。

21.通过采用上述技术方案,当焊接头运动至合适位置时,转动焊接头使得插接块转动至限位槽中,并使得插接块的侧壁与限位槽内部的端面抵接,此时限位槽可在水平方向上对焊接头起到限位作用,从而焊接头无法从转动主轴中拔出。

22.可选的,所述转动主轴端面朝向内部设置有若干固定螺栓,所述固定螺栓螺纹连接于所述转动主轴内部,且端部穿设于所述插接块中。

23.通过采用上述技术方案,固定螺栓可对插接块起到位置固定的作用,进而防止焊接头回转而造成焊接失败的可能性。

24.综上所述,本技术包括以下有益技术效果:

25.1.多级气缸可夹板朝向待焊接金属物体进行运动,并紧密抵接于物体外端面上,且多个夹板可在周向方向上增加夹持物体的连接强度,从而增加摩擦焊接过程中物体的周向稳定性;

26.2.剪切升降平台可控制摩擦焊机和夹料机构进行水平方向上的运动,从而可对不同物体的焊接位置进行调整,增加物体焊接过程的灵活性;

27.3.焊接头可实现在转动主轴上的快速拆装,从而方便在焊接头损坏时及时进行更换,增加焊接过程的效率性。

附图说明

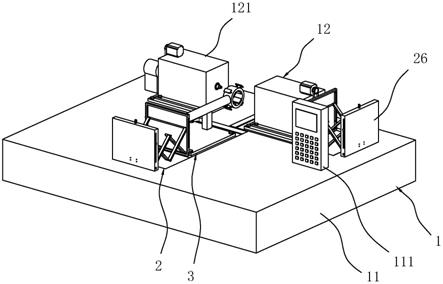

28.图1是一种金属焊接机结构示意图。

29.图2是轨道机构结构剖视图。

30.图3是摩擦焊机内部结构剖视图。

31.图4是图3中a部分的局部放大示意图。

32.图5是焊接头插接过程爆炸结构示意图。

33.图6是夹料机构结构剖视图。

34.图7是图6中b部分的局部放大示意图。

35.图中,1、焊接机构;11、机床;111、中控台;112、安装底板;12、摩擦焊机;121、机箱;122、转动主轴;123、稳定轴承;124、轴套;13、液压油缸;131、联轴器;14、转动组件;141、转动电机;142、转动轮;143、皮带轮;144、皮带;15、加温器;16、焊接组件;161、焊接头;162、插接块;163、滑槽;164、限位槽;165、固定螺栓;2、轨道机构;21、安装槽;22、转动杆;23、转动辊;24、传动带;25、安装板;26、剪切升降平台;3、夹料机构;31、支撑板;32、支架;33、安装杆;34、夹具;35、夹紧组件;351、固定架;352、多级气缸;353、夹板。

具体实施方式

36.以下结合全部附图对本技术作进一步详细说明。

37.本技术实施例公开一种金属焊接机。

38.参照图1,一种金属焊接机,包括焊接机构1、轨道机构2和夹料机构3。

39.参照图1和图2,焊接机构1包括机床11,机床11为矩形,且放置于水平地面上;机床11包括中控台111,中控台111设置于机床11的上端面,且通过电线与外部电源连接,使得工作人员可通过外部电源来控制中控台111的开关,从而控制机床11整体的运行;机床11上端面设置有两个安装底板112,安装底板112为矩形,且通过螺栓螺纹连接于机床11的上端面处,使得安装底板112可在机床11的表面进行拆装。

40.参照图1和图3,机床11的上端面相对设置有两个摩擦焊机12,两个摩擦焊机12均螺纹连接于安装底板112的上端面,摩擦焊机12包括机箱121,机箱121为中空矩形,且具有一定壁厚,机箱121的端面尺寸小于安装底板112的端面尺寸,使得安装底板112可对机箱121起到周向的支撑作用,机箱121的下端面设置有螺接部,机箱121的螺接部可通过螺栓螺纹连接于安装底板112的端面,从而实现机箱121的快速拆装;机箱121的两个水平方向上的侧壁中心位置均设置有通孔,通孔使得机箱121内部与外部环境相互连通;机箱121的水平中轴线位置设置有转动主轴122,转动主轴122为中空圆柱形,且两端均穿设于通孔处并延伸至机箱121两个侧壁的外部,转动主轴122用于在机箱121内部进行周向转动。

41.参照图3和图4,为了更好的固定转动主轴122在机箱121中的位置,机箱121一侧的通孔处设置有稳定轴承123,稳定轴承123内部为中空结构,且尺寸与转动主轴122外周面尺

寸相同,稳定轴承123在通孔处的结构外周面与通孔内壁固接,稳定轴承123在通孔外部的结构与机箱121的侧壁抵接,且稳定轴承123的外部结构的尺寸大于通孔的尺寸,从而对稳定轴承123在机箱121侧壁的位置起到限位作用,稳定轴承123通过若干螺栓螺纹连接于机箱121的侧壁上,稳定轴承123可对转动主轴122起到支撑作用,且不干涉转动主轴122的周向转动;转动主轴122在稳定轴承123内部的抵接处设置有轴套124,轴套124内部中空部分的尺寸与转动主轴122的外周面尺寸相同,使得轴套124可对转动主轴122起到支撑作用,轴套124较小的圆环部外周面尺寸与稳定轴承123与转动主轴122之间的空隙尺寸相同,轴套124较大的圆环尺寸大于机箱121的通孔尺寸,且轴套124较大的圆环的侧壁与机箱121侧壁的内部端面抵接,从而轴套124可增加转动主轴122和稳定轴承123之间的结构强度,且不干涉转动主轴122的正常转动。

42.参照图3和图4,转动主轴122背离相对的摩擦焊机12的端部设置有液压油缸13,液压油缸13的输出端朝向转动主轴122进行设置,液压油缸13的输出端可在水平方向上进行运动;液压油缸13的输出端与转动主轴122的端部连接处设置有联轴器131,联轴器131使得液压油缸13与转动主轴122相互连接,从而液压油缸13的输出端可推动转动主轴122在机箱121内部进行水平运动。

43.参照图3和图4,转动主轴122在机箱121侧壁外部的结构外周面处设置有转动组件14,转动组件14用于控制转动主轴122的周向转动;转动组件14包括转动电机141,转动电机14设置于机箱121的上端面,且转动电机141的输出端朝向液压油缸13所在的方向进行设置;转动电机141的输出端外周面套接有转动轮142,转动轮142的内部中空部分与转动电机141的输出端外周面固接,从而转动轮142可在转动电机141的带动下进行同轴转动;转动主轴122在机箱121外部的结构外周面处设置有皮带轮143,皮带轮143的中空部分与转动主轴122的外周面尺寸相同,使得皮带轮143自身的转动可带动转动主轴122进行转动,皮带轮143与转动轮142在竖直方向上位于同一平面内;转动轮142与皮带轮143的外周面套接有皮带144,皮带144的宽度与转动轮142和皮带轮143的宽度相适配,皮带144可在转动轮142的带动下进行转动,从而带动皮带轮143进行转动,进而使得转动主轴122转动。

44.参照图3,转动主轴122在机箱121的内部外周面设置有加温器15,加温器15为中空圆柱形,且可通过外部电源进行控制,加温器15用于对转动主轴122的整体温度进行控制,从而控制摩擦焊机12的焊接温度。

45.参照图3和图5,转动主轴122背离液压油缸13的端部设置有焊接组件16,两个摩擦焊机12的焊接组件16相对设置,从而对待焊接物体进行焊接操作;焊接组件16包括焊接头161,焊接头161端部的外周面与转动主轴122的中空部分周面尺寸相同,使得焊接头161可安装于转动主轴122的内部,并跟随转动主轴122进行同向运动,两个摩擦焊机12的焊接头161可相互配合,从而实现对待焊接物体的摩擦焊接。

46.参照图5,为了使得焊接头161在转动主轴122的内部的连接更为紧密,焊接头161的插接部的外周面处边沿位置固接有四个插接块162,插接块162为矩形,且在焊接头161的侧壁边沿位置均匀阵列分布;转动主轴122的端面向内开设有与插接块162尺寸相同的滑槽163,滑槽163横截面为矩形,且滑槽163的数量与插接块162的数量相适配,使得滑槽163与插接块162一一对应,每个滑槽163均与水平位置或垂直位置形成一定角度,使得焊接头161斜向进入转动主轴122的内部;滑槽163在转动主轴122内部的端面向水平或垂直位置开设

有限位槽164,限位槽164的尺寸与插接块162尺寸相同;在工作过程中,工作人员可将焊接头161插入至转动主轴122内部,此时插接块162沿滑槽163内部进行运动,当运动至合适位置时,转动焊接头161使得插接块162转动至限位槽164中,并使得插接块162的侧壁与限位槽164内部的端面抵接,此时限位槽164可在水平方向上对焊接头161起到限位作用。

47.参照图5,为了防止焊接头161在转动主轴122内部发生转动,转动主轴122端面朝向内部设置有固定螺栓165,固定螺栓165设置有四个,且长度与滑槽163的长度相同,固定螺栓165螺纹连接于转动主轴122内部,且端部穿设于插接块162中,从而固定螺栓165可对插接块162起到位置固定的作用,进而防止焊接头161回转而造成焊接失败的可能性。

48.参照图1和图2,轨道机构2设置有两个,一个轨道机构2设置于其中一个摩擦焊机12的下端部,另一个轨道机构2设置于机床11端面上,且与两个摩擦焊机12的水平轴线中心位置垂直设置;轨道机构2包括安装槽21,安装槽21为矩形,且从机床11上端面朝向机床11内部进行开设,安装槽21的周向尺寸大于安装底板112的尺寸,使得安装底板112以及安装底板112上方的摩擦焊机12可安装于安装槽21中。

49.参照图1和图2,安装槽21内部水平设置有若干转动杆22,若干转动杆22在安装槽21内部位于同一水平面内,转动杆22为圆柱形,且转动杆22的两端均转动卡接于安装槽21的两个相对的侧壁中,从而安装槽21不会干涉转动杆22的正常转动,且可对转动杆22在安装槽21内起到支撑作用。

50.参照图2,转动杆22外周面处套接有转动辊23,转动辊23为中空圆柱形,且长度小于转动杆22的长度,使得转动辊23的两端均与安装槽21的侧壁保持一定空隙,从而安装槽21的侧壁不会干涉转动辊23的正常转动,转动辊23的内部中空部分尺寸与转动杆22尺寸相适配,从而转动辊23可在转动杆22上紧密连接,并跟随转动杆22进行同向转动。

51.参照图2,若干转动辊23的外周面处设置有传动带24,传动带24的宽度与转动辊23的长度相适配,且传动带24紧密缠绕于若干转动辊23的外周面处,使得转动辊23在转动过程中可带动传动带24在转动辊23进行循环转动,且若干转动辊23可对传动带24上方的物体起到支撑作用,并增加物体运动过程中的稳定性。

52.参照图2,传动带24在安装槽21的上方开口处设置有安装板25,安装板25为矩形,且宽度与传动带24的宽度相适配,从而传动带24以及转动辊23可对安装板25起到周向的支撑作用,安装板25的下端面与传动带24的上端面固接,使得安装板25可随传动带24在安装槽21的开口处进行水平方向上的运动,且安装槽21的两侧侧壁可对安装板25在水平方向上的运动起到限位作用,从而安装板25使得传动带24可在一定距离上在水平方向上进行运动;其中一个摩擦焊机12可螺纹连接于安装板25的上端面,使得摩擦焊机12可随传动带24的转动而进行水平方向上的运动。

53.参照图1和图2,为了使得安装板25上方的摩擦焊机12可朝向相对设置的摩擦焊机12进行相对运动,机床11上方固接有两个剪切升降平台26,两个剪切升降平台26的输出端端面均与安装槽21的内壁位于同一水平面内,剪切升降平台26的水平设置,且剪切升降平台26的输出端与摩擦焊机12的转动主轴122的端面固接,剪切升降平台26可在水平方向上进行伸缩运动,当剪切升降平台26进行伸长时,可对摩擦焊机12起到推动作用,从而摩擦焊机12在剪切升降平台26的作用下在上进行伸缩运动,且剪切升降平台26可控制摩擦焊机12整体的运动状态,从而可根据不同的焊接需求而进行调整。

54.参照图1和图6,夹料机构3包括支撑板31,支撑板31为矩形,且尺寸与竖直设置的轨道机构2的安装板25尺寸相适配,支撑板31螺纹连接于安装板25的上端面处,从而增加加料机构3整体的可拆卸性;支撑板31的上端面水平轴线位置固接有支架32,支架32设置有两个,且均匀分布于支撑板31的中轴线位置,支架32可随支撑板31在传动带24上方进行运动;两个支架32的上端面固接有安装杆33,安装杆33为圆柱形,且安装杆33的外周面尺寸与支架32的上端面尺寸相适配,从而支架32可对安装杆33起到支撑作用,安装杆33一侧的侧壁与安装槽21的侧壁在竖直方向上位于同一水平面内,且与剪切升降平台26的输出端固接,使得剪切升降平台26可推动安装杆33在传动带24的上端面进行运动。

55.参照图6和图7,安装杆33的端部固接有夹具34,夹具34为圆环型,且夹具34的中空部分位于两个摩擦焊机12连线的中心位置,使得两个摩擦焊机12可对夹具34中的物料进行焊接操作;夹具34的外端面设置有夹紧组件35,夹紧组件35设置有四个,且在夹具34的外周面处均匀阵列分布,夹紧组件35用于对夹具34内的物体进行夹紧,从而防止物体在焊接过程中掉落而造成焊接失败。

56.参照图6和图7,夹紧组件35包括固定架351,固定架351固接于夹具34的外端面处,且固定架351的平面部分与夹具34的外端面具有一定空隙,从而增加固定架351上的结构与夹具34外端面之间的缓冲距离;固定架351内部朝向夹具34的方向固定连接有多级气缸352,多级气缸352可通过外部电源进行控制,多级气缸352的下端面与固定架351的端面固接,且多级气缸352穿设于夹具34的结构中,使得多级气缸352背离固定架351的输出端设置于夹具34的中空部分的内部,多级气缸352可在所在设置方向上进行伸缩运动,且夹具34的结构不会干涉多级气缸352的正常运动。

57.参照图6和图7,多级气缸352的输出端固接有夹板353,夹板353为半弧形,且端面设置方向与夹具34的结构设置方向保持一致,夹板353的宽度与夹具34的宽度相同,使得夹板353与夹具34的连接具有整体性,四个夹板353均位于夹具34的中空部分处,且可在多级气缸352的作用下在夹具34内部进行伸缩运动,四个夹板353可在周向方向上对待焊接物体起到固定作用,且可通过调整多级气缸352的伸缩长度对外观不规律的物体进行夹持,从而增加夹具34对不同物体的夹持程度;夹板353可采用高分子橡胶材料进行制造,高分子橡胶材料具有较好的结构弹性度,使得夹板353可适应不同物体的表面微结构,且高分子橡胶材料可增加与物体夹持过程中的摩擦阻力,使得物体在四个夹板353中的安装具有良好的安装强度,增加物体在焊接过程中的结构稳定性。

58.本技术实施例一种金属焊接机的实施原理为:在工作过程中,工作人员可通过控制剪切升降平台26开控制其中一个摩擦焊机12朝向另一个摩擦焊机12进行移动,摩擦焊机12在传动带24上随安装板25进行水平方向上的运动,从而实现两个相对设置的摩擦焊机12对金属物体的摩擦焊接。

59.工作人员在摩擦焊机12上安装焊接头16时,可手持焊接头16插入至转动主轴122内部,此时插接块162沿滑槽163内部进行运动,当焊接头16在转动主轴122中运动至合适位置时,工作人员可转动焊接头161使得插接块162转动至限位槽164中,并使得插接块162的侧壁与限位槽164内部的端面抵接,此时限位槽164可在水平方向上对焊接头161起到限位作用,当插接块162运动至相应位置时,可将固定螺栓165螺纹连接于转动主轴122的内部,使得固定螺栓165的结构穿设于插接块162的内部并与限位槽164的底部端面抵接,从而对

焊接头16的周向位置进行固定,使得焊接头161在转动主轴122上的安装具有良好的结构强度。

60.在工作过程中,工作人员可将金属物体安装于夹具34中,为了使得物体安装的更为稳定,可通过调整多级气缸352使得夹板353的内端面抵接,四个夹板353可对物体起到周向支撑作用,当物体固定完成后,可通过调整剪切升降平台26推动安装杆33朝向两个摩擦焊机12的中心位置进行移动,使得物体可通过两个摩擦焊机12进行焊接。

61.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1