螺丝自动分组机构的制作方法

螺丝自动分组机构

【技术领域】

1.本技术涉及自动化设备领域,尤其涉及螺丝自动分组机构。

背景技术:

2.现有的螺丝输出机构只能向单台打螺丝机输送螺丝,输送方式单一、装配效率低。

技术实现要素:

3.本技术的目的在于提供螺丝自动分组机构,与打螺丝机配合使用,该螺丝自动分组机构通过可交替移至出丝口下方与出丝口连通的下丝管,实现朝多个打螺丝机输送螺丝,提高装配效率。

4.本技术是通过以下技术方案实现的:

5.螺丝自动分组机构,包括形成有出丝口的基座和设置在所述基座上的下丝组件,所述下丝组件包括多个可交替移至所述出丝口下方与所述出丝口连通的下丝管。

6.如上所述的螺丝自动分组机构,所述基座上形成有进丝口和将螺丝由所述进丝口拨至所述出丝口的拨动组件。

7.如上所述的螺丝自动分组机构,所述拨动组件包括可沿所述基座移动将螺丝由所述进丝口拨至所述出丝口的拨动块和驱动所述拨动块移动的第一动力机构。

8.如上所述的螺丝自动分组机构,所述拨动块上形成有拨动槽,所述拨动槽在所述拨动块沿所述基座移动时交替与所述进丝口和所述出丝口连通。

9.如上所述的螺丝自动分组机构,所述拨动块上设有可沿其移动靠近或远离所述拨动槽以夹持或释放螺丝的拔叉。

10.如上所述的螺丝自动分组机构,所述拔叉上形成有滑动凸起,所述基座上形成有与所述滑动凸起滑动配合的滑槽,所述拨动块沿所述基座滑动使所述滑动凸起沿所述滑槽滑动,所述滑动凸起沿所述滑槽滑动使所述拔叉沿所述拨动块移动。

11.如上所述的螺丝自动分组机构,所述滑槽上形成有在所述拔叉靠近到位后与所述滑动凸起卡接配合的卡口槽。

12.如上所述的螺丝自动分组机构,如上所述的螺丝自动分组机构,所述基座上形成有在所述拔叉远离到位后与所述拔叉插接配合的让位槽。

13.如上所述的螺丝自动分组机构,所述下丝组件包括第二动力机构和在所述第二动力机构的驱动下沿所述基座移动的第五滑座,所述第五滑座上设有多个所述下丝管。

14.如上所述的螺丝自动分组机构,还包括朝所述基座输入螺丝的送丝机构,所述送丝机构包括震盘和连接在所述震盘上并延伸至所述进丝口一侧的输丝带。

15.与现有技术相比,本实用新型具有如下优点:

16.1、本实用新型通过可交替移至出丝口下方与出丝口连通的下丝管,实现朝多个打螺丝机输送螺丝,提高装配效率。

17.2、本实用新型通过移动时交替与出丝口和进丝口连通的拨动槽实现将螺丝由进

丝口拨至出丝口,实现螺丝的拨动,且保持螺丝移动过程中的稳定性。

18.3、本实用新型通过滑动凸起和与滑动凸起滑动配合的滑槽使拔叉沿拨动块移动,结构紧凑,实施方便。

【附图说明】

19.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍。

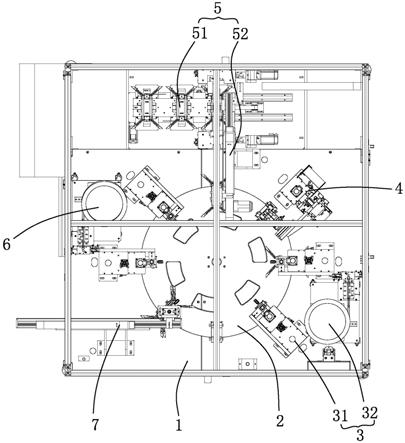

20.图1为本技术实施例支架自动上锁设备的俯视图;

21.图2为本技术实施例支架自动上锁设备中螺丝自动分组机构的立体图;

22.图3为图2中a处的局部放大图;

23.图4为本技术实施例支架自动上锁设备中螺丝自动分组机构(隐藏基座上盖)的立体图;

24.图5为图4中b处的局部放大图;

25.图6为本技术实施例支架自动上锁设备中螺丝自动分组机构的剖视图;

26.图7为本技术实施例支架自动上锁设备中打螺丝机构的立体图;

27.图8为本技术实施例支架自动上锁设备中翻转机构的立体图;

28.图9为本技术实施例支架自动上锁设备中储料机构的立体图;

29.图10为本技术实施例支架自动上锁设备中移料机构的立体图;

30.图11为应用本技术实施例支架自动上锁设备装配出来的成品。

【具体实施方式】

31.为了使本技术所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本技术,并不用于限定本技术。

32.如图1

‑

10所示的支架自动上锁设备,其用于支架组件的自动组装,图11为该支架组件的立体图,该支架组件包括下支架20、连接件30和上支架40,具体地,该支架自动上锁设备包括机架1和设于所述机架1上可分度转动的转盘2,所述机架1上设有绕所述转盘2周侧依次分布的第一锁螺丝机构3、翻转机构4、上料机构5、第二锁螺丝机构6和下料机构7,所述转盘2上设有多个绕其周侧间隔分布的定位座8,所述定位座8可依次转至所述第一锁螺丝机构3、所述翻转机构4、所述上料机构5、所述第二锁螺丝机构6和所述下料机构7一侧。由图1可知,所述第一锁螺丝机构3与所述下料机构7之间设有人工上料工位(图中未标出)。支架组件的自动组装过程具体如下:首先,工人将所述连接件30和所述下支架20由下往上叠放在移至所述人工上料工位的所述定位座8上,接着,所述定位座8移至所述第一锁螺丝机构3,所述第一锁螺丝机构3对所述下支架20和所述连接件30上螺丝,将所述下支架20和所述连接件30连接在一起,接着,所述定位座8移至所述翻转机构4,所述翻转机构4将连着的所述下支架20和所述连接件30移离所述定位座8,并将连着的所述下支架20和所述连接件30翻转180

°

后,将连着的所述下支架20和所述连接件30重新放入所述定位座8内,接着,所述定位座8移至所述上料机构5,所述上料机构5将所述上支架40移入所述定位座8内,所述上支架40叠放在所述连接件30上,接着,所述定位座8移至所述第二锁螺丝机构6,所述第二

锁螺丝机构6对所述上支架40和所述连接件30上螺丝,将所述上支架40和所述连接件30连接在一起,至此,支架组件的组装完成,优选地,所述定位座8移至所述下料机构7,所述下料机构7将组装完毕的支架组件移离所述定位座8。综上可知,本实用新型实现了支架组件组装的自动化与机械化,提高了生产效率和组装精度。

33.进一步地,作为本实用新型的优选实施方式而非限定,所述第一锁螺丝机构3包括两在所述转盘2周侧上间隔设置的打螺丝机构31和交替向两所述打螺丝机构31输送螺丝的螺丝自动分组机构32。此设置可进一步提高组装速度。

34.进一步地,作为本实用新型的优选实施方式而非限定,所述螺丝自动分组机构32包括形成有进丝口100和出丝口200的基座321,所述基座321上设有拨动组件322和下丝组件323,所述拨动组件322将螺丝由所述进丝口100拨至所述出丝口200,所述下丝组件323包括两可交替移至所述出丝口200下方与所述出丝口200连通的下丝管3231,两所述下丝管3231分别连接在两所述打螺丝机构31上。此设置实现了向两所述打螺丝机构31交替输送螺丝,且结构简单,实施方便。

35.进一步地,作为本实用新型的优选实施方式而非限定,所述拨动组件322包括可沿所述基座321移动将螺丝由所述进丝口100拨至所述出丝口200的拨动块3221和驱动所述拨动块3221移动的第一动力机构3222。具体地,所述第一动力机构3222为连接在所述机架1上的气缸。此结构实现了螺丝的推送,使螺丝由所述进丝口100移动至所述出丝口200,且结构简单、实施方便。

36.进一步地,作为本实用新型的优选实施方式而非限定,所述拨动块3221上形成有拨动槽300,所述拨动槽300在所述拨动块3221沿所述基座321移动时与所述进丝口100和所述出丝口200交替连通。由图可知,当所述拨动块3221移至上丝位置时,所述拨动槽300与所述进丝口100连通,螺丝由所述进丝口100滑入所述拨动槽300;当所述拨动块3221移至下丝位置时,所述拨动槽300与所述出丝口200连通,螺丝由所述拨动槽300滑入所述出丝口200。此结构通过所述拨动槽300的设置,提高螺丝移动时的稳定性和准确性。

37.进一步地,作为本实用新型的优选实施方式而非限定,所述拨动块3221上设有可沿其移动靠近或远离所述拨动槽300的拔叉9,具体地,所述拔叉9沿所述拨动槽300的径向移动,所述拔叉9上形成有与螺丝卡接配合的卡接口(图中未标出)。其中,所述拔叉9沿所述拨动槽300径向移动靠近所述拨动槽300并在所述拔叉9移动靠近到位后,螺丝由所述进丝口100滑入所述拨动槽300并卡接在所述拔叉9上;其中,所述拔叉9沿所述拨动槽300径向移动远离所述拨动槽300并在所述拔叉9移动远离到位后,螺丝脱离所述拔叉9并由所述拨动槽300滑入所述出丝口200。此结构通过所述拔叉9的设置,进一步提高螺丝移动时的稳定性和准确性。

38.进一步地,作为本实用新型的优选实施方式而非限定,所述拔叉9上形成有滑动凸起10,所述基座321上形成有与所述滑动凸起10滑动配合的滑槽11,所述拨动块3221沿所述基座321滑动使所述滑动凸起10沿所述滑槽11滑动,所述滑动凸起10沿所述滑槽11滑动使所述拔叉9沿所述拨动槽300径向移动靠近或远离所述拨动槽300。此结构紧凑、使用方便。

39.进一步地,作为本实用新型的优选实施方式而非限定,所述滑槽11上形成有在所述拔叉9靠近到位后与所述滑动凸起10卡接配合的卡口槽13。此设置有利于提高所述拔叉9靠近到位后的稳定性。

40.进一步地,作为本实用新型的优选实施方式而非限定,所述基座321上形成有在所述拔叉9远离到位后与所述拔叉9插接配合的让位槽14。此设置可避免所述拔叉9与所述基座321发生干涉。

41.进一步地,作为本实用新型的优选实施方式而非限定,所述下丝组件323包括可沿所述基座321移动的第五滑座3233和驱动所述第五滑座3233移动的第二动力机构3232,所述第五滑座3233上设有两所述下丝管3231。具体地,所述第二动力机构3232为连接在所述机架1上的气缸。此结构通过两交替移至所述出丝口200下方与所述出丝口200连通的下丝管3231实现向两所述打螺丝机构31交替输送螺丝,结构简单,实施方便。

42.进一步地,作为本实用新型的优选实施方式而非限定,所述螺丝自动分组机构32还包括朝所述基座321输入螺丝的送丝机构324,所述送丝机构324包括震盘3241和连接在所述震盘3241上的输丝带3242,所述输丝带3242延伸至所述进丝口100一侧。具体地,所述震盘3241为现有的震盘。此结构实现了向所述基座321输入螺丝,且结构简单,实施方便。

43.进一步地,作为本实用新型的优选实施方式而非限定,所述打螺丝机构31包括设置在所述机架1上的第一支撑架311和可沿所述第一支撑架311移动靠近或远离所述定位座8的打螺丝机312。其中,所述打螺丝机312为现有的打螺丝机。此结构可实现支架组件组装时,所述下支架20、所述连接件30和所述上支架40间的打螺丝操作,结构简单、实施方便。

44.由图7可知,所述打螺丝机312上连接有可沿所述第一支撑架311滑动的第六滑座(图中未标出),所述第一支撑架311上设有与所述第六滑座滑动配合的第一滑轨(图中未标出)。此结构可提高所述打螺丝机312移动的稳定性。

45.由图7可知,所述第六滑座上活动连接有丝杆(图中未标出)和驱动所述丝杆转动使所述第六滑座沿所述第一滑轨滑动的第六动力机构(图中未标出)。此结构实现了所述打螺丝机312的移动,且结构简单、实施方便。

46.进一步地,作为本实用新型的优选实施方式而非限定,所述翻转机构4包括设置在所述机架1上的第二支撑架41,所述第二支撑架41上设有可沿其滑动靠近或远离所述定位座8的插销44,所述插销44可转动。此结构可实现支架组件组装时,连着的所述下支架20和所述连接件30的翻转,且结构简单,实施方便。

47.由图8可知,所述第二支撑架41上设有可沿其在竖直方向上滑动的第一滑座42,所述第二支撑架41上设有与所述第一滑座42滑动配合的第二滑轨(图中未标出),所述第一滑座42上设有可沿其在水平方向上滑动的第二滑座43,所述第一滑座42上设有与所述第二滑座43滑动配合的第三滑轨(图中未标出),所述第二滑座43上设有可在竖直面上转动的所述插销44。此设置实现了所述插销44在水平方向和竖直方向上的移动,提高所述插销44移动的灵活性与稳定性。

48.进一步地,作为本实用新型的优选实施方式而非限定,所述上料机构5包括用于储放物料的储料机构51和将物料由所述储料机构51移至所述定位座8的移料机构52。此结构实现了物料的储放与移送,进一步提高生产效率。

49.进一步地,作为本实用新型的优选实施方式而非限定,所述储料机构51包括用于储放物料的储料仓511和设于所述储料仓511一侧用于朝所述移料机构52方向顶推物料的顶推机构512。此结构实现了物料的储放与输出,缩短所述移料机构52的移动位移,操作更方便。

50.进一步地,作为本实用新型的优选实施方式而非限定,所述储料机构51还包括沿所述机架1滑动的第三滑座513,所述第三滑座513上设有所述储料仓511,所述储料仓511的数量为2个,两所述储料仓511交替移至所述顶推机构512一侧。此设置实现了交替上料,避免所述储料仓511用空后停机补料,进一步提高生产效率。

51.进一步地,作为本实用新型的优选实施方式而非限定,所述储料仓511包括设置在所述第三滑座513上的多个定位柱5111,多个所述定位柱5111围设形成用于固定物料的储料腔(图中未标出),所述储料腔与所述下支架20以及所述上支架40形状配合。由图9可知,所述储料腔上端开设有用于所述移料机构52伸入的取料口(图中未标出)。此结构实现了物料的存放,且结构简单、实施方便。

52.进一步地,作为本实用新型的优选实施方式而非限定,所述顶推机构512包括套设在多个所述定位柱5111上并可沿所述定位柱5111移动的托板5123和驱动所述托板5123移动的第七动力机构5124,所述第七动力机构5124包括设置在所述机架1上的第四支撑架5121、沿所述第四支撑架5121滑动顶推所述托板5123的推板5122和驱动所述推板5122沿所述第四支撑架5121滑动的第八动力机构(图中未标出),所述第八动力机构包括设置在所述机架1上的电机(图中未标出)、设置在所述第四支撑架5121上的主动轮(图中未标出)和从动轮(图中未标出)以及张紧在所述主动轮和所述从动轮上的传动带(图中未标出),所述推板5122连接在所述传动带上。此设置实现了物料的顶推,且结构简单、实施方便。

53.进一步地,作为本实用新型的优选实施方式而非限定,所述移料机构52包括设置在所述机架1上的第三支撑架521和沿所述第三支撑架521在所述定位座8与所述储料仓511间往复移用于夹取或释放物料的夹持机构522。此结构实现了物料的移送,且结构简单,实施方便。

54.进一步地,作为本实用新型的优选实施方式而非限定,所述夹持机构522包括与所述第三支撑架521滑动配合的第四滑座5221、设于所述第四滑座5221上的第四动力机构5222和两在所述第四动力机构5222的驱动下相向靠近或相对远离的夹爪5223。此结构实现了物料的夹持与释放,且结构简单,实施方便。

55.进一步地,作为本实用新型的优选实施方式而非限定,所述第三支撑架521上设有与所述第四滑座5221滑动配合的第五滑轨(图中未标出)。此结构有利于提高所述夹持机构522移动的稳定性。

56.进一步地,作为本实用新型的优选实施方式而非限定,所述第四滑座5221上设有驱动所述夹爪5223朝所述储料腔方向移动的第五动力机构(图中为标出)。此结构有利于提高所述夹持机构522操作的灵活性与稳定性。

57.其中,所述下料机构7与所述移料机构52结构相同,所述第二锁螺丝机构6与所述第一锁螺丝机构3结构相同。

58.应当理解的是,本技术中采用术语“第一”、“第二”等来描述各种信息,但这些信息不应限于这些术语,这些术语仅用来将同一类型的信息彼此区分开。例如,在不脱离本技术范围的情况下,“第一”信息也可以被称为“第二”信息,类似的,“第二”信息也可以被称为“第一”信息。此外,术语“圆心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,

因此不能理解为对本技术的限制。

59.如上所述是结合具体内容提供的一种或多种实施方式,并不认定本技术的具体实施只局限于这些说明。凡与本技术的方法、结构等近似、雷同,或是对于本技术构思前提下做出若干技术推演,或替换都应当视为本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1