一种用于机车电机定子的焊接装置的制作方法

1.本实用新型涉及机车电机加工设备技术领域,具体涉及一种用于机车电机定子的焊接装置。

背景技术:

2.永磁电机是指依据电磁感应定律实现电能转换或传递的一种电磁装置,它的主要作用是产生驱动转矩,作为用电器或各种机械的动力源,电机的主要作用是利用机械能转化为电能。如图1~2所示,一种机车电机定子,包括下底板a、机座b和上盖体c,所述机座b由若干硅钢片同心堆叠而成,所述机座b外周侧的四个顶角位置分别设有第一纵向通槽b-1,所述机座b的第一纵向通槽b-1内嵌装有侧板d,所述侧板d下端焊接固定于下底板a的上端面、侧板d上端焊接固定于上盖体c的下端面,所述机座b上中心孔的内周侧径向间隔开设有若干第二纵向通槽b-2,且第二纵向通槽b-2均与所述机座b上的中心孔贯通,所述下底板a与上盖体c的形状、尺寸均相同。

3.由于该机车电机定子由多种零部件组装焊接而成,传统焊接过程中工人多采用手工临时拼接,因此机车电机定子不可避免的会受人为拼接因素影响较大,存在的问题在于:(1)焊接后产品变形严重无法保证外形的尺寸要求;(2)产品外形对称性差,不能满足外形的加工要求;(3)产品数量庞大,手工拼接导致焊接效率低,无法满足大批量交货需求。

技术实现要素:

4.本实用新型的目的在于,克服现有技术中存在的缺陷,提供一种用于机车电机定子的焊接装置,通过将机车电机定子的各零部件拼接,然后再将拼接好的零部件密实焊接固定,从而确保机车电机定子的结构稳固性和外形精准性,提高了机车电机定子成品的合格率;同时,便于将机车电机定子的焊接操作划分为多道工序,提高了机车电机定子的焊接效率;各零部件上的孔道可以在焊接前加工好,相对在焊接后的机车电机定子成品上开孔的难度显著降低,且使用该焊接工装焊接后的机车电机定子成品精度高,各零部件上的孔道位置精度基本不变;该用于机车电机定子的焊接装置,结构设计简单合理,制备实施可行性高,实用性强。

5.为实现上述目的,本实用新型的技术方案是设计一种用于机车电机定子的焊接装置,包括第一底板、下环板、芯轴、上环板、顶板、锁紧杆和涨紧块,所述第一底板上竖直开设有第一中心孔,所述第一中心孔下端设为沉头槽结构,所述芯轴上开设有位于轴向中心线上的第二中心孔,所述顶板上竖直开设有第三中心孔,且第一中心孔、第二中心孔和第三中心孔的内径均与锁紧杆的外径相适配,所述锁紧杆下端设有与所述第一底板上第一中心孔下端沉头槽结构适配的圆形底座,所述锁紧杆上端依次穿过第一底板的第一中心孔、下环板的中心孔、芯轴的第二中心孔、上环板的中心孔和顶板的第三中心孔并延伸至顶板上方,所述涨紧块插接安装于所述锁紧杆上端的插孔内,所述芯轴与机车电机定子上机座的中心孔相适配,所述下环板的外径和上环板的外径均与机车电机定子上下第一底板的中心孔相

适配,所述下环板和上环板的厚度均与机车电机定子上下第一底板的厚度相等。

6.本实用新型的一种用于机车电机定子的焊接装置,通过将机车电机定子的各零部件拼接,然后再将拼接好的零部件密实焊接固定,从而确保了机车电机定子的结构稳固性和外形精准性,提高了机车电机定子成品的合格率;同时,便于将机车电机定子的焊接操作划分为多道工序,提高了机车电机定子的焊接效率;各零部件上的孔道可以在焊接前加工好,相对在焊接后的机车电机定子成品上开孔的难度显著降低,且使用该焊接工装焊接后的机车电机定子成品精度高,各零部件上的孔道位置精度基本不变;该用于机车电机定子的焊接装置,结构设计简单合理,制备实施可行性高,实用性强。

7.优选的技术方案是,所述第一底板的上端面开设有环绕于第一中心孔外周侧的环形定位槽,所述环形定位槽的内径与所述芯轴的外径相适配。在该机车电机定子的焊接工装上组装各零部件时,芯轴下端位于环形定位槽内,提高了芯轴在第一底板上放置的稳定性,从而进一步保证套接于芯轴外部的下板体、机座和上盖体在该焊接工装上组装后的放置稳定性,避免组装好的各零部件在吊装转运过程中发生滑动,不需要再次对移位后的零部件进行校正,确保了机车电机定子成品的焊接精度和焊接效率。

8.进一步优选的技术方案还有,所述芯轴包括轴体,所述轴体的外周侧环向间隔开设有若干纵向卡槽,若干所述纵向卡槽内均可拆卸式安装有条形插接块。芯轴设为分体式结构,从而便于将机车电机定子成品从该焊接工装的芯轴上卸下,提高了机车电机定子成品的卸载效率。

9.进一步优选的技术方案还有,若干所述纵向卡槽的底部均设有横截面为t型结构的卡槽,所述条形插接块朝向轴体的一侧设有t型凸块,所述条形插接块通过t型凸块卡接安装于所述轴体外侧的卡槽内。条形插接块在轴体外周侧的插接安装方式简单,卸载机车电机定子时,可以将条形插接块从轴体一端敲击取出,卸载方便快捷,从而确保了机车电机定子在芯轴上卸下的效率。

10.进一步优选的技术方案还有,所述轴体的外周侧环向间隔开设有若干插接通槽,若干所述插接通槽与机车电机定子上机座的部分第二纵向通槽一一对应,若干所述插接通槽与对应的第二纵向通槽构成若干插片槽,还包括若干插片,所述插片与所述的插片槽相适配。若干插片环向间隔插装于若干插接通槽与对应的第二纵向通槽构成的若干插片槽内,从而进一步提高芯轴对组成机座的若干硅钢片支撑力的整体均一性,使若干硅钢片的内孔基本保持原来的圆形结构,进一步提高若干硅钢片的同心度,从而保证机车电机定子成品具有高品质的同心度。

11.进一步优选的技术方案还有,所述下环板的内侧缘环向间隔开设有若干对称设置的定位槽口,若干所述定位槽口与机车电机定子上机座的部分第二纵向通槽一一对应,所述上环板与下环板的形状、尺寸均相同;

12.还包括若干定位块,所述定位块包括第二底板,所述第二底板与所述的定位槽口相适配,所述第二底板的上侧面固设有插块,所述插块与机车电机定子上机座的第二纵向通槽相适配。在该用于机车电机定子的焊接装置上组装拼接机车电机定子的各零部件时,通过在上环板和下环板的定位槽口内安装定位块,并使定位块上的插块嵌装于机座的第二纵向通槽内,并通过涨紧块将锁紧杆上的下板体、机座和上盖体锁紧在第一底板和顶板之间,从而有效防止机座在水平方向发生旋转或移位,提高了下板体、机座和上盖体在第一底

板和顶板之间的夹持稳定性,从而有效保证机车电机定子成品的焊接精度。

13.进一步优选的技术方案还有,所述第一底板和顶板的外周缘上均开设有缺口槽。在焊接过程中,缺口槽可以有效避让焊枪,从而显著提高了该用于机车电机定子的焊接装置的焊接操作便捷性。

14.为了提高该用于机车电机定子的焊接装置的吊装转移便捷性,进一步优选的技术方案还有,所述第一底板和顶板上均竖直开设有吊装孔。

15.本实用新型的优点和有益效果在于:

16.1、本实用新型的一种用于机车电机定子的焊接装置,通过将机车电机定子的各零部件拼接,然后再将拼接好的零部件密实焊接固定,从而确保了机车电机定子的结构稳固性和外形精准性,提高了机车电机定子成品的合格率;同时,便于将机车电机定子的焊接操作划分为多道工序,提高了机车电机定子的焊接效率;各零部件上的孔道可以在焊接前加工好,相对在焊接后的机车电机定子成品上开孔的难度显著降低,且使用该焊接工装焊接后的机车电机定子成品精度高,各零部件上的孔道位置精度基本不变;该用于机车电机定子的焊接装置,结构设计简单合理,制备实施可行性高,实用性强。

17.2、所述第一底板的上端面开设有环绕于第一中心孔外周侧的环形定位槽,所述环形定位槽的内径与所述芯轴的外径相适配。在该机车电机定子的焊接工装上组装各零部件时,芯轴下端位于环形定位槽内,提高了芯轴在第一底板上放置的稳定性,从而进一步保证套接于芯轴外部的下板体、机座和上盖体在该焊接工装上组装后的放置稳定性,避免组装好的各零部件在吊装转运过程中发生滑动,不需要再次对移位后的零部件进行校正,确保了机车电机定子成品的焊接精度和焊接效率。

18.3、芯轴设为分体式结构,从而便于将机车电机定子成品从该焊接工装的芯轴上卸下,提高了机车电机定子成品的卸载效率。

19.4、若干所述纵向卡槽的底部均设有横截面为t型结构的卡槽,所述条形插接块朝向轴体的一侧设有t型凸块,所述条形插接块通过t型凸块卡接安装于所述轴体外侧的卡槽内。条形插接块在轴体外周侧的插接安装方式简单,卸载机车电机定子时,可以将条形插接块从轴体一端敲击取出,卸载方便快捷,从而确保了机车电机定子在芯轴上卸下的效率。

20.5、若干插片环向间隔插装于若干插接通槽与对应的第二纵向通槽构成的若干插片槽内,从而进一步提高芯轴对组成机座的若干硅钢片支撑力的整体均一性,使若干硅钢片的内孔基本保持原来的圆形结构,进一步提高若干硅钢片的同心度,从而保证机车电机定子成品具有高品质的同心度。

21.6、在该用于机车电机定子的焊接装置上组装拼接机车电机定子的各零部件时,通过在上环板和下环板的定位槽口内安装定位块,并使定位块上的插块嵌装于机座的第二纵向通槽内,并通过涨紧块将锁紧杆上的下板体、机座和上盖体锁紧在第一底板和顶板之间,从而有效防止机座在水平方向发生旋转或移位,提高了下板体、机座和上盖体在第一底板和顶板之间的夹持稳定性,从而有效保证机车电机定子成品的焊接精度。

22.7、所述第一底板和顶板的外周缘上均开设有缺口槽。在焊接过程中,缺口槽可以有效避让焊枪,从而显著提高了该用于机车电机定子的焊接装置的焊接操作便捷性。

附图说明

23.图1是背景技术中机车电机定子的立体结构示意图;

24.图2是背景技术中机车电机定子的机座的立体结构示意图;

25.图3是本实用新型用于机车电机定子的焊接装置的主视结构示意图;

26.图4是本实用新型用于机车电机定子的焊接装置的立体结构示意图;

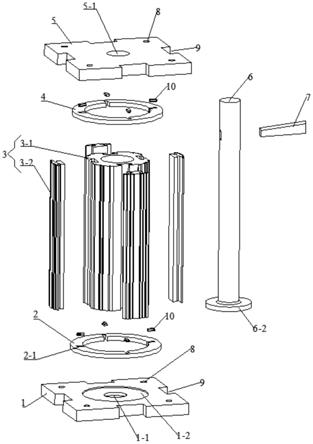

27.图5是本实用新型用于机车电机定子的焊接装置的爆炸结构示意图;

28.图6是芯轴的立体结构示意图;

29.图7是图6中h处的局部放大图;

30.图8是定位块的立体结构示意图;

31.图9是本实用新型用于机车电机定子的焊接装置的使用状态立体图;

32.图10是本实用新型用于机车电机定子的焊接装置使用状态的纵向剖视图。

33.图中:1、第一底板;2、下环板;3、芯轴;4、上环板;5、顶板;6、锁紧杆;7、涨紧块;8、吊装孔;9、缺口槽;10、定位块;11、插片;1-1、第一中心孔;1-2、环形定位槽;2-1、定位槽口;3-1、轴体;3-2、条形插接块;3-2-1、 t型凸块;3-3、第二中心孔;3-4、插接通槽;5-1、第三中心孔;6-1、插孔;6-2、圆形底座;10-1、第二底板;10-2、插块;a、下板体;b、机座;c、上盖体; d、侧板;b-1、第一纵向通槽;b-2、第二纵向通槽。

具体实施方式

34.下面结合附图和实施例,对本实用新型的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,而不能以此来限制本实用新型的保护范围。

35.实施例

36.如图3~10所示,本实用新型是一种用于机车电机定子的焊接装置,包括第一底板1、下环板2、芯轴3、上环板4、顶板5、锁紧杆6和涨紧块7,所述第一底板1 上竖直开设有第一中心孔1-1,所述第一中心孔1-1下端设为沉头槽结构,所述芯轴3上开设有位于轴向中心线上的第二中心孔3-3,所述顶板5上竖直开设有第三中心孔5-1,且第一中心孔1-1、第二中心孔3-3和第三中心孔5-1的内径均与锁紧杆6的外径相适配,所述锁紧杆6下端设有与所述第一底板1上第一中心孔1-1下端沉头槽结构适配的圆形底座6-2,所述锁紧杆6上端依次穿过第一底板1的第一中心孔1-1、下环板2的中心孔、芯轴3的第二中心孔3-3、上环板4的中心孔和顶板5 的第三中心孔5-1并延伸至顶板5上方,所述涨紧块7插接安装于所述锁紧杆6上端的插孔6-1内,所述芯轴3与机车电机定子上机座b的中心孔相适配,所述下环板2 的外径和上环板4的外径均与机车电机定子上下底板a的中心孔相适配,所述下环板2和上环板4的厚度均与机车电机定子上下底板a的厚度相等。

37.优选地,所述第一底板1的上端面开设有环绕于第一中心孔1-1外周侧的环形定位槽1-2,所述环形定位槽1-2的内径与所述芯轴3的外径相适配。

38.进一步优选地,所述芯轴3包括轴体3-1,所述轴体3-1的外周侧环向间隔开设有若干纵向卡槽,若干所述纵向卡槽内均可拆卸式安装有条形插接块3-2。

39.进一步优选地还有,若干所述纵向卡槽的底部均设有横截面为t型结构的卡槽,所述条形插接块3-2朝向轴体3-1的一侧设有t型凸块3-2-1,所述条形插接块3-2通过t型凸块

3-2-1卡接安装于所述轴体3-1外侧的卡槽内。

40.进一步优选地还有,所述轴体3-1的外周侧环向间隔开设有若干插接通槽3-4,若干所述插接通槽3-4与机车电机定子上机座b的部分第二纵向通槽b-2一一对应,若干所述插接通槽3-4与对应的第二纵向通槽b-2构成若干插片槽,还包括若干插片11,所述插片11与所述的插片槽相适配。

41.进一步优选地还有,所述下环板2的内侧缘环向间隔开设有若干对称设置的定位槽口2-1,若干所述定位槽口2-1与机车电机定子上机座b的部分第二纵向通槽b-2一一对应,所述上环板4与下环板2的形状、尺寸均相同;

42.还包括若干定位块10,所述定位块10包括第二底板10-1,所述第二底板10-1 与所述的定位槽口2-1相适配,所述第二底板10-1的上侧面固设有插块10-2,所述插块10-2与机车电机定子上机座b的第二纵向通槽b-2相适配。

43.进一步优选地还有,所述第一底板1和顶板5的外周缘上均开设有缺口槽9。

44.进一步优选地还有,所述第一底板1和顶板5上均竖直开设有吊装孔8。

45.本实用新型一种用于机车电机定子的焊接装置使用原理:

46.步骤1:将第一底板1通过第一中心孔1-1套接于锁紧杆6的圆形底座6-2 上,然后将轴体3-1通过中心孔套接于锁紧杆6上,并将若干条形插接块3-2通过t型凸块3-2-1卡接安装于轴体3-1外侧的卡槽内,组成芯轴3,芯轴3的下端位于第一底板1上的环形定位槽1-2内,将下环板2通过第二中心孔2-1套接于芯轴3的外周侧,将若干定位块10通过第二底板10-1从上方一一对应嵌装于下环板2上的定位槽口2-1内;

47.步骤2:将下底板a通过中心孔套接安装于下环板2的外周侧,将若干硅钢片堆叠套接于下环板2上方的锁紧杆6上,若干硅钢片堆叠形成机车电机定子上的机座b,其中位于下环板2上的定位块10的插块10-2插接于位于最下方硅钢片的第二纵向通槽b-2内;

48.将上环板4通过中心孔套接于机座b上方的锁紧杆6上,将若干定位块10 通过第二底板10-1从下方一一对应嵌装于上环板4上的定位槽口2-1内,位于上环板4上的定位块10的插块10-2插接于位于最上方硅钢片的第二纵向通槽 b-2内;

49.将上盖体c通过中心孔套接安装于上环板4的外周侧,将若干插片11一一对应插接安装于插接通槽3-4与对应的第二纵向通槽b-2构成的若干插片槽内,将四个侧板d分别嵌装于机座b四个顶角位置的通槽b-1内,将顶板5通过第三中心孔5-1套接于位于上环板4上方的锁紧杆6上,将涨紧块7插接安装于锁紧杆6上的插孔6-1内,利用涨紧块7将锁紧杆6上的下底板a、机座b和上盖体c锁紧在第一底板1和顶板5之间;

50.步骤3:将各组成零部件焊接固定连接,焊接完毕,依次将涨紧块7、顶板 5、若干插片11、锁紧杆6、若干条形插接块3-2和轴体3-1卸下,并将该焊接工装用于下一个机车电机定子的焊接加工。

51.其中,步骤1~2可以在组装工位进行操作,组装好后,利用吊装设备将携带有各组成零部件的焊接工装吊装至焊接工位进行焊接,焊接完成后还可以将携带有机车电机定子成品的焊接工装吊装至成品卸载工位,从而将机车电机定子的焊接工作分成若干个工位段,有助于提高机车电机定子的焊接效率。

52.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和润饰,这些改

进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1