成形曲轴锻件的模具工装的制作方法

1.本实用新型涉及锻造工艺领域,具体是一种成形曲轴锻件的模具工装。

背景技术:

2.目前,锻造曲轴毛坯时,多采用同时施加垂直弯曲力和水平镦粗力的方法来成形单拐,其中垂直弯曲力依靠垂直缸提供,水平镦粗力依靠水平缸提供,这种成形方法对现场设备要求较高,在没有水平缸的压机上无法正常生产,而且取件、脱模的过程不够简单、迅速,所以需要对该成形工艺进行改进,使更多的锻造生产线能够适应曲轴锻件的生产。

技术实现要素:

3.本实用新型旨在解决上述问题,从而提供一种简化锻造工艺、提高了生产效率、能够迅速取件的成形曲轴锻件的模具工装。

4.本实用新型解决所述问题,采用的技术方案是:

5.一种成形曲轴锻件的模具工装,包括上模座、上模芯、下模、下模垫板,上模座上设置有上弯曲模,下模垫板上设置有与上弯曲模相对应的下弯曲模,上模座的下端面上设置有向外张口的内凹结构,内凹结构两侧设置有对称的斜面滑轨,两个上模芯通过连接螺栓和连杆悬挂在上模座的下方并且分别滑动安装在对应的斜面滑轨上,上模芯上设置有斜方键,下模上设置有与斜方键配合的沟槽。

6.采用上述技术方案的本实用新型,与现有技术相比,其突出的特点是:

7.本实用新型不需要水平缸参与成形过程,大大简化了锻造工艺,提高了生产效率,而且生产后能够实现迅速取件,提高了曲轴锻造的适用性和广泛性,使更多的锻造生产线可以完成曲轴的生产,对产能的提高有着重要意义。

8.作为优选,本实用新型更进一步的技术方案是:

9.连杆两端分别通过连接螺栓与上模座、上模芯连接,连杆与上模座的连接端设置有调节长孔,调节长孔能够在上模芯在上模座上滑动时,调节上模芯与上模座之间的相对距离,保证两者的相对稳定性。

10.上模芯长度方向两侧分别设置有斜方键,下模长度方向两侧分别设置有沟槽,保证上模芯能够稳定的与下模契合,并带动下模移动。

11.上模座上对应每个上模芯设置有两条斜面滑轨,上模芯上设置有两条与斜面滑轨配合的滑槽,使得上模芯能够平稳的在上模座上滑动。

附图说明

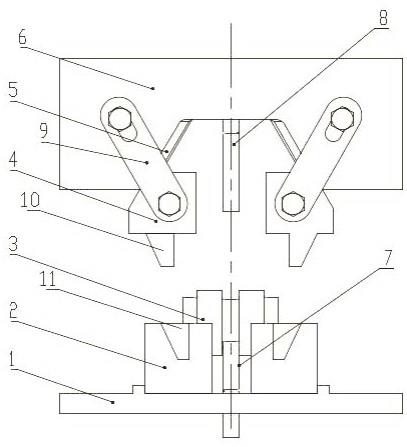

12.图1为本实用新型放置坯料时结构示意图;

13.图2为图1剖面结构示意图;

14.图3为单拐坯料结构示意图;

15.图4为实用新型合模完成时结构示意图;

16.图5为图4剖面结构示意图;

17.图6为本实用新型锻造成形结束时结构示意图;

18.图7为图6剖面结构示意图;

19.图8为实用新型开模取件时结构示意图;

20.图9为图8剖面结构示意图;

21.图10为上模芯的立体结构示意图;

22.图11为下模的立体结构示意图;

23.图12为上模芯与下模合模时的立体结构示意图;

24.图中标记为:下模垫板1、下模2、单拐坯料3、上模芯4、斜面滑轨5、上模座6、下弯曲模7、上弯曲模8、连接杆9、斜方键10、沟槽11。

具体实施方式

25.下面结合实施例对本实用新型作进一步说明,目的仅在于更好地理解本实用新型内容,因此,所举之例并不限制本实用新型的保护范围。

26.参见图1-图7,一种成形曲轴锻件的模具工装,包括下模垫板1、下模2、单拐坯料3、上模芯4、滑轨5、上模座6、下弯曲模7、上弯曲模8、连接杆9、斜方键10、沟槽11,下模垫板1固定在压机工作台上,上模座6与压机合模缸连接,上模座6上设置有上弯曲模8,上弯曲模8贯穿上模座6与压机中心缸连接,下模垫板1上设置有与上弯曲模8相对应的下弯曲模7,下弯曲模7贯穿下模垫板1与压机底部垂直缸连接,上模座6的下端面上设置有向外张口的内凹结构,内凹结构两侧设置有对称的斜面滑轨5,两个上模芯4通过连接螺栓和连杆悬挂在上模座6的下方并且分别滑动安装在对应的斜面滑轨5上,上模芯4上设置有斜方键10,下模2上设置有与斜方键10配合的沟槽11;连杆两端分别通过连接螺栓与上模座6、上模芯4连接,连杆与上模座6的连接端设置有调节长孔,调节长孔能够在上模芯4在上模座6上滑动时,调节上模芯4与上模座6之间的相对距离,保证两者的相对稳定性;上模芯4长度方向两侧分别设置有斜方键10,下模2长度方向两侧分别设置有沟槽11,保证上模芯4能够稳定的与下模2契合,并带动下模2移动;上模座6上对应每个上模芯4设置有两条斜面滑轨5,上模芯4上设置有两条与斜面滑轨5配合的滑槽,使得上模芯4能够平稳的在上模座上6滑动。

27.上模芯4一直与上模座6的斜面滑轨5接触,上模芯4未和下模2接触时,上模芯4一直悬挂在斜面滑轨5的底端;当上模芯4的斜方键10开始插入下模2的沟槽11后,上模芯4在上模座6的作用下同时向下、向中间移动;当上模芯4的斜方键10完全进入下模2的沟槽11中时,即上模芯4与下模2合模完毕时,上模芯4无法再向下移动,所以此时只能向中间移动;同时上模芯4利用斜方键10带动下模2向中间移动,且移动速度同步,以此完成对单拐坯料3的镦粗;同时,在上模座6向下运动的过程中,上弯曲模8也会一直向下运动,上弯曲模8与下弯曲模7共同完成对单拐坯料3的连杆轴颈的弯曲,锻造完成后,上模座6带动上模芯4向上移动一段距离即可完成取件。

28.本实用新型不需要水平缸参与成形过程,大大简化了锻造工艺,提高了生产效率,而且生产后能够实现迅速取件,提高了曲轴锻造的适用性和广泛性,使更多的锻造生产线可以完成曲轴的生产,对产能的提高有着重要意义。

29.以上所述仅为本实用新型较佳可行的实施例而已,并非因此局限本实用新型的权

利范围,凡运用本实用新型说明书及其附图内容所作的等效变化,均包含于本实用新型的权利范围之内。

技术特征:

1.一种成形曲轴锻件的模具工装,包括上模座、上模芯、下模、下模垫板,上模座上设置有上弯曲模,下模垫板上设置有与上弯曲模相对应的下弯曲模,其特征在于:上模座的下端面上设置有向外张口的内凹结构,内凹结构两侧设置有对称的斜面滑轨,两个上模芯通过连接螺栓和连杆悬挂在上模座的下方并且分别滑动安装在对应的斜面滑轨上,上模芯上设置有斜方键,下模上设置有与斜方键配合的沟槽。2.根据权利要求1所述的成形曲轴锻件的模具工装,其特征在于:连杆两端分别通过连接螺栓与上模座、上模芯连接,连杆与上模座的连接端设置有调节长孔。3.根据权利要求1所述的成形曲轴锻件的模具工装,其特征在于:上模芯长度方向两侧分别设置有斜方键,下模长度方向两侧分别设置有沟槽。4.根据权利要求1所述的成形曲轴锻件的模具工装,其特征在于:上模座上对应每个上模芯设置有两条斜面滑轨,上模芯上设置有两条与斜面滑轨配合的滑槽。5.根据权利要求1所述的成形曲轴锻件的模具工装,其特征在于:下模垫板上设置有限位凸块。

技术总结

本实用新型涉及锻造工艺领域,具体是一种成形曲轴锻件的模具工装。包括上模座、上模芯、下模、下模垫板,上模座上设置有上弯曲模,下模垫板上设置有与上弯曲模相对应的下弯曲模,上模座的下端面上设置有向外张口的内凹结构,内凹结构两侧设置有对称的斜面滑轨,两个上模芯通过连接螺栓和连杆悬挂在上模座的下方并且分别滑动安装在对应的斜面滑轨上,上模芯上设置有斜方键,下模上设置有与斜方键配合的沟槽;本实用新型不需要水平缸参与成形过程,大大简化了锻造工艺,提高了生产效率,而且生产后能够实现迅速取件,提高了曲轴锻造的适用性和广泛性。和广泛性。和广泛性。

技术研发人员:代锦阳 赵文成 陈治良

受保护的技术使用者:中国二十二冶集团有限公司

技术研发日:2021.10.22

技术公布日:2022/4/26

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1