壳体用有缝管胀径机的制作方法

1.本实用新型属于管类胀型加工设备技术领域,特别提供了壳体用有缝管胀径机。

背景技术:

2.管状材料是生活中最常见的建材之一,分为有缝管和无缝管,其中有缝管通常是由板料卷筒焊接而成,无缝管通过冷轧工艺一次成型。单根管材的管径通常是恒定的,但根据应用环境的需求,也有部分管材为两端口径不同变径管材。目前,有缝管的变径方法是通过焊接过程增加封头的方式实现。该加工方法不仅增加了变径管材的生产制造难度,且封头处的焊接过程中,可能出现板件内应力无法完全消除等问题,导致封头焊接处存在安全隐患。

技术实现要素:

3.为解决上述问题,本实用新型提供了一种能够对大直径管材进行变径加工的有缝管胀径机。

4.为实现上述目的,本实用新型采用的技术方案是:壳体用有缝管胀径机,包括u型槽体、油缸定位架、油缸、模具、抱箍、挡板,油缸定位架和挡板分别固定安装于u型槽体的两端,油缸装配于油缸定位架上,且油缸的输出端朝向挡板,油缸的输出端固定安装有定位盘,模具通过定位盘装配于油缸的输出端,抱箍固定安装于u型槽体的中部,油缸通过油管与外部油泵连通;

5.所述定位盘包括盘体、中心杆、键槽,中心杆一体成型于盘体侧壁的中央位置,多个键槽均匀开设于盘体的外围,模具的中部开设有定位槽,且定位槽内壁的形状与定位盘外形相匹配,盘体与油缸的输出端固定连接。

6.进一步地,所述抱箍包括底托、顶环、定位座、垫圈,底托与顶环相互铰接,且底托和顶环扣合时构成闭合圆环,定位座一体成型于底托的底部,且定位座通过螺钉固定于u型槽体的底部,底托、顶环的内表面均嵌入有垫圈。

7.进一步地,所述抱箍还包括束带定位环、棘轮、卡槽、滑套、卡销、螺栓,多个束带定位环分别装配于底托、顶环的侧壁,底托的侧壁内开设有装配腔,棘轮的两端均设置有单向轴承,且棘轮转动安装于装配腔内,卡槽开设于棘轮的外端面上,卡销为h型,且卡销滑动装配于滑套内,滑套固定安装于装配腔内卡槽所在的一侧,卡销与卡槽相对的端面设有与卡槽相匹配的凸起,螺栓螺接于底托的侧壁,且棘轮、卡槽、滑套、卡销、螺栓均同轴,装配腔与束带定位环相邻的一侧设有通孔,棘轮的边缘贯穿通孔延伸至外部。

8.进一步地,所述u型槽体内侧壁的底面开设有滑槽,滑槽内滑动安装有底板,且滑槽内壁的末端嵌入有弹性元件,弹性元件与底板的端面紧密贴合,抱箍均固定安装于底板的表面。

9.进一步地,所述u型槽体的侧壁均匀开设有插孔,挡板的背侧固定安装有卡环,插孔内插接有插杆,且插杆穿过卡环。

10.进一步地,所述u型槽体的内侧壁开设有插槽,油缸定位架竖向板面的宽度大于u型槽体两侧壁的间距,且油缸定位架的竖向板面插入插槽内。

11.使用本实用新型的有益效果是:

12.1、通过油缸带动输出端模具移动,模具从管件一端的管口处缓慢插入,缓慢压入的过程中,管口外形随模具的锥面逐渐被扩展拉伸,在模具的持续挤压胀形作用下,管口形成与模具外形相同的封头形状。该封头加工方法不仅能够降低原本焊接加工的生产制造难度,同时还避免了因内应力导致的焊缝开裂问题。成型过程无需提供管料外的额外加工材料,节省了封头的采购成本同时规避了封头的焊接质量隐患;

13.2、束带锁死结构可直接装配使用,用于替代螺钉,给产品的实际应用提供更灵活多变的管件固定方式;

14.3、设备的底板结构为具备回弹能力的可滑动构件,给装夹后的管件提供一定的轴向位移空间,避免管件装夹后管体末端与挡板之间存在间隙时,为调补该间隙需要对管件重新进行固定的问题。

附图说明

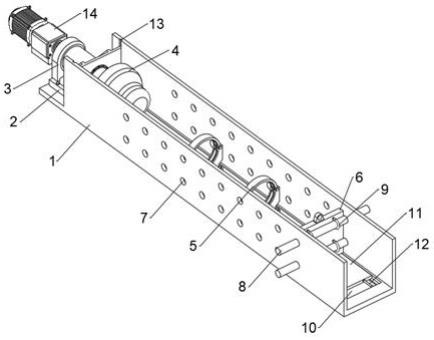

15.图1为本实用新型前侧的结构示意图;

16.图2为本实用新型后侧的结构示意图;

17.图3为本实用新型抱箍的结构示意图;

18.图4为本实用新型模具及定位盘的结构示意图;

19.图5为本实用新型装配腔的内部结构示意图;

20.图6为本实用新型卡销的结构示意图。

21.附图标记包括:1

‑

u型槽体;2

‑

油缸定位架;3

‑

油缸;4

‑

模具;5

‑

抱箍;501

‑

底托;502

‑

顶环;503

‑

定位座;504

‑

束带定位环;505

‑

垫圈;506

‑

棘轮;507

‑

卡槽;508

‑

滑套;509

‑

卡销;510

‑

螺栓;6

‑

挡板;7

‑

插孔;8

‑

插杆;9

‑

卡环;10

‑

滑槽;11

‑

底板;12

‑

弹性元件;13

‑

插槽;14

‑

外部油泵;15

‑

定位盘;1501

‑

盘体;1502

‑

中心杆;1503

‑

键槽;1504

‑

定位槽。

具体实施方式

22.以下结合附图对本实用新型进行详细的描述。

23.参照图1

‑

图6,壳体用有缝管胀径机,结合图1

‑

图4所示,包括u型槽体1、油缸定位架2、油缸3、模具4、抱箍5、挡板6,油缸定位架2和挡板6分别固定安装于u型槽体1的两端,油缸3装配于油缸定位架2上,且油缸3的输出端朝向挡板6,油缸3的输出端固定安装有定位盘15,模具4通过定位盘15装配于油缸3的输出端,抱箍5固定安装于u型槽体1的中部,油缸3通过油管与外部油泵14连通;

24.所述定位盘15包括盘体1501、中心杆1502、键槽1503,中心杆1502一体成型于盘体1501侧壁的中央位置,多个键槽1503均匀开设于盘体1501的外围,模具4的中部开设有定位槽1504,且定位槽1504内壁的形状与定位盘15外形相匹配,盘体1501与油缸3的输出端固定连接。

25.通过外部油泵14给油缸3供压,油缸3带动输出端模具4移动,工作人员通过吊装的方式将管径统一的普通有缝管置入u型槽体1内,并通过抱箍5实现管材的径向限位,通过挡

板6实现管材的轴向限位。模具4从管件一端的管口处缓慢插入,模具4的外形为能够满足变径需求的锥形,其前端的口径小于管口内径,缓慢压入的过程中,管口外形随模具4的锥面逐渐被扩展拉伸,在模具4的持续挤压胀形作用下,管口形成与模具4外形相同的封头形状。

26.本设备适用于加工此类管口处管径大于管体管径的变径管材。

27.结合图1

‑

图3所示,所述抱箍5包括底托501、顶环502、定位座503、垫圈505,底托501与顶环502相互铰接,且底托501和顶环502扣合时构成闭合圆环,定位座503一体成型于底托501的底部,且定位座503通过螺钉固定于u型槽体1的底部,底托501、顶环502的内表面均嵌入有垫圈505。

28.本抱箍5主体由两个均为半圆环状的底托501、顶环502构成,通过扣合当方式实现闭合,闭合后对待加工管件实现固定。定位座503通过螺钉固定在u型槽体1的底面上,且底托501、顶环502也通过在铰接端对侧端部装配螺钉完成锁死。

29.优选地,垫圈505由硬质橡胶制成,在受到挤压时能够将形变范围控制在1mm内即可,既能够保证抱箍5夹持定位效果的稳定,又能够对管壁起到保护作用,避免加工过程中管壁受抱箍5金属材料直接挤压变形。

30.结合图1、图2、图3和图5所示,所述抱箍5还包括束带定位环504、棘轮506、卡槽507、滑套508、卡销509、螺栓510,多个束带定位环504分别装配于底托501、顶环502的侧壁,底托501的侧壁内开设有装配腔,棘轮506的两端均设置有单向轴承,且棘轮506转动安装于装配腔内,卡槽507开设于棘轮506的外端面上,卡销509为h型,且卡销509滑动装配于滑套508内,滑套508固定安装于装配腔内卡槽507所在的一侧,卡销509与卡槽507相对的端面设有与卡槽507相匹配的凸起,螺栓510螺接于底托501的侧壁,且棘轮506、卡槽507、滑套508、卡销509、螺栓510均同轴,装配腔与束带定位环504相邻的一侧设有通孔,棘轮506的边缘贯穿通孔延伸至外部。

31.优选地,卡槽507为十字槽。

32.该结构为可选择装配结构,当待装夹的管料半径较大,且现场储备的夹具没有对应尺寸的情况下,可选用口径略小的抱箍5,并在其侧面通过束带定位环504装配尼龙束带;卡销509为h型柱状,卡销509的外侧壁成型有限制其转动的凹槽,滑套508为图5中所示的柱状管中部设有隔板,且隔板中部设有穿孔的结构特征,单侧滑槽内设置有与卡销509凹槽相对应的条状凸缘,能够对卡销509起到固定效果,避免其转动;棘轮506两侧的单向轴承与装配腔也是转动连接关系,当卡销509端面的凸起插入卡槽507时,单向轴承固定,此时棘轮506单向转动;

33.优选地,束带定位环504数量至少为三个,底托501的侧壁上装配有两个,顶环502的侧壁上装配有一个,束带的一端固定在顶环502上,下端穿过底托501侧壁的两个束带定位环504,棘轮506位于此处两个束带定位环504之间,当棘轮506的单向轴承结构锁死时,棘轮506为单向转动,束带向下拉动时,与其接触的棘轮506转动,逆向则被锁死,对束带起到单向锁死的效果(此处束带为该领域内较为常见的具备一定刚性的尼龙束带)。转动螺钉,直至卡销509能够退出卡槽507时,棘轮506解锁即可;

34.此束带锁死结构也可直接装配使用,替代螺钉的固定方式,给产品的实际应用提供更多变的灵活性。

35.结合图1和图2所示,所述u型槽体1内侧壁的底面开设有滑槽10,滑槽10内滑动安

装有底板11,且滑槽10内壁的末端嵌入有弹性元件12,弹性元件12与底板11的端面紧密贴合,抱箍5均固定安装于底板11的表面。

36.该部分组件构成可滑动且具备回弹能力的底板结构,给装夹后的管件提供一定的轴向位移空间,避免管件装夹后管体末端与挡板6之间存在间隙时,为调补该间隙需要对管件重新进行固定的问题。

37.结合图1和图2所示,所述u型槽体1的侧壁均匀开设有插孔7,挡板6的背侧固定安装有卡环9,插孔7内插接有插杆8,且插杆8穿过卡环9。

38.此处插孔7的间距不小于500mm,避免u型槽体1的侧壁抗拉伸强度下降,出现无法承受胀径过程中施加到挡板6上推力的问题。

39.结合图1和图2所示,所述u型槽体1的内侧壁开设有插槽13,油缸定位架2竖向板面的宽度大于u型槽体1两侧壁的间距,且油缸定位架2的竖向板面插入插槽13内。

40.以上内容仅为本实用新型的较佳实施例,对于本领域的普通技术人员,依据本实用新型的思想,在具体实施方式及应用范围上可以作出许多变化,只要这些变化未脱离本实用新型的构思,均属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1