一种管状钢结构加工用夹具的制作方法

1.本实用新型涉及钢结构加工技术领域,具体为一种管状钢结构加工用夹具。

背景技术:

2.随着社会的发展,基础建设不断完善,建筑领域也得到了巨大的发展,作为现如今常用的建筑结构之一的钢结构,由于其相较于混凝土来说其密度与屈服强度的比值相对较低,因而在同样受力条件下钢结构的构件截面小,自重轻,便于运输和安装,适于跨度大,高度高,承载重的结构,在进行构建的时候较为简便,因此得到了广泛的运用。

3.钢结构也分有较多种类,其中管状的钢结构在日常应用中较为常见,在对管状钢结构进行加工时,往往需要对管状钢结构进行固定夹持,一般的夹持方式不够稳健,在对其进行加工时也经常需要对其进行翻转,并且需要将其升至一定的高度方便加工,单个装夹的生产效率也较低,因此对于工件进行夹持的夹具便要承担更多的功能。

技术实现要素:

4.鉴于现有技术中所存在的问题,本实用新型公开了一种管状钢结构加工用夹具,采用的技术方案是,包括安装框架、底部放置结构、接杆、水平调节部、底部块体、安装槽、搁置板、弧槽、间距调节结构、搁置板定位螺丝、弧槽自动封闭结构、封闭板、连接柱、安装板、齿轮、链条、侧方推杆、卡紧盘、卡紧柱体、卡紧驱动、升降板、上方推杆、压紧弧板、压紧柱、升降杆和升降丝杠,安装框架底部通过底部放置结构进行放置,进行稳定放置的同时在需要移动时移动也较为便捷,安装框架顶部之间活动安装接杆,安装框架上通过水平调节部安装底部块体,可对底部块体的水平角度进行调节以调整其上方通过安装槽配合放置的搁置板的角度,便于管状钢结构的自动入,搁置板通过搁置板定位螺丝进行定位,便于后期取下维修检查,底部块体之间设置有间距调节结构,可对安装框架的左右间距进行调整,以满足不同长度需求的管状钢结构加工需求,搁置板上开有弧槽,其上通过弧槽自动封闭结构安装封闭板对端部以外的弧槽进行封闭,在工件滚入后时打开封闭板便于工件落入到弧槽中放置较为稳定,搁置板外侧面通过连接柱固定安装板,其内侧安装侧方推杆,侧方推杆外端部连接有齿轮,齿轮通过链条同步转动,可带动侧方推杆进行旋转实现工件翻转,侧方推杆内端面安装卡紧盘,伸出有卡紧柱体通过卡紧驱动进行驱动,伸入工件内部后开启从内部进行卡紧,搁置板上方具有升将板并在其上分布上方推杆,输出端安装压紧弧板与弧槽的位置相对应,其中设置了硬质橡胶材质的压紧柱对处于弧槽中的工件进一步压紧,升降板外侧通过升降杆与安装框架内侧槽口中安装的升降丝杠配合安装,带动升降板升降实现对工件的夹紧,间距调节结构包括螺纹连接杆和套接杆,螺纹连接杆螺纹连接在底部块体内侧,内侧之间套接有套秸秆并通过螺丝定位卡紧,搁置板上位于弧槽一侧开有凹槽并在其中设置有滑轮,有助于工件滚动。

5.作为本实用新型的一种优选技术方案,水平调节部包括水平调节升降柱、球体和底部安装套,底部块体底面设置有底部安装套,安装框架底面固定安装水平调节升降柱并

在其输出端通过固定的球体与底部安装套配合安装,实现对底部块体水平度的调节。

6.作为本实用新型的一种优选技术方案,弧槽自动封闭结构包括复位弹簧和绳索,封闭板位于搁置板内部的端面通过复位弹簧与搁置板内部连接,复位弹簧之间设置有绳索与内部收卷机连接,收卷机通过弧槽底部设置的压力传感器和控制装置进行识别开启,当工件滚入至端部的弧槽后感应识别感器下一个弧槽上的封闭板使得工件接着进入下一个弧槽,对多个工件实现同时装夹加工。

7.作为本实用新型的一种优选技术方案,卡紧驱动包括十字腔、十字形气囊和进气口,卡紧盘内部具有十字腔并在其中安装十字形气囊,十字形气囊的各个端部与卡紧柱体接触,十字形气囊通过进气口和进气通路与气泵连通。

8.作为本实用新型的一种优选技术方案,底部放置结构包括底部可调节支撑柱、支撑板、贯穿槽和底部移动轮;所述安装框架底部通过底部可调节支撑柱安装支撑板,安装框架底部开有贯穿槽并在其中设置有底部移动轮。

9.本实用新型的有益效果:通过水平调节升降柱、搁置板、弧槽、凹槽、滑轮、封闭板、复位弹簧、绳索和压力传感器将管状工件从边缘放入在倾斜角度下自动滑入到搁置板上的弧槽位置并自动开启封闭板使得工件滚入至弧槽进行后续的卡紧,实现多工件同时卡紧;通过升降丝杠、升降板、上方推杆、压紧弧板、压紧柱对工件实现卡紧;通过螺纹连接杆、套接杆调节安装框架左右间距满足不同长度工件的加工需求;通过齿轮、链条、侧方推杆、卡紧盘、十字腔、十字形气囊伸入工件内部卡紧并在需要时实现翻转。

附图说明

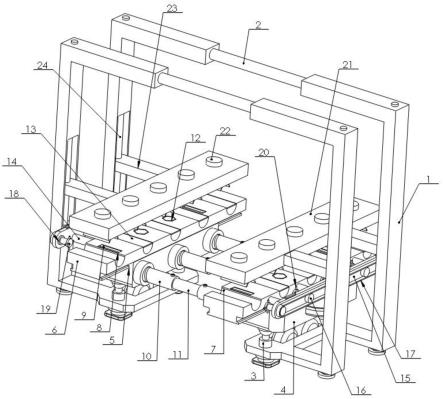

10.图1为本实用新型结构示意图;

11.图2为本实用新型的仰视结构示意图;

12.图3为本实用新型的部分结构示意图。

13.图中:安装框架1、底部可调节支撑柱101、支撑板102、贯穿槽103、底部移动轮104、接杆2、水平调节部3、水平调节升降柱31、球体32、底部安装套33、底部块体4、安装槽5、搁置板6、弧槽7、凹槽8、滑轮9、螺纹连接杆10、套接杆11、搁置板定位螺丝12、封闭板13、复位弹簧131、绳索 132、连接柱14、安装板15、齿轮16、链条17、侧方推杆18、卡紧盘19、十字腔191、十字形气囊192、进气口193、卡紧柱体20、升降板21、上方推杆 22、压紧弧板221、压紧柱222、升降杆23和升降丝杠24。

具体实施方式

14.实施例1

15.如图1至图3所示,本实用新型公开了一种管状钢结构加工用夹具,采用的技术方案是,包括安装框架1、底部放置结构、接杆2、水平调节部3、底部块体4、安装槽5、搁置板6、弧槽7、间距调节结构、搁置板定位螺丝12、弧槽自动封闭结构、封闭板13、连接柱14、安装板15、齿轮16、链条17、侧方推杆18、卡紧盘19、卡紧柱体20、卡紧驱动、升降板21、上方推杆22、压紧弧板221、压紧柱222、升降杆23和升降丝杠24,安装框架1底部通过底部放置结构进行放置,满足装置的稳定放置和便捷移动,安装框架1顶部之间活动安装接杆2保持架体的稳定性,安装框架1上通过水平调节部3安装底部块体4,其上开有安装槽5并在其中配合放置

并通过定位螺丝12进行定位,底部块体4之间设置有间距调节结构,对框架之间的间距进行调整,满足不同长度管状工件的加工需求,搁置板6上开有弧槽7,其上通过弧槽自动封闭结构安装封闭板13对端部以外的弧槽7进行封闭,搁置板6外侧面通过连接柱14固定安装板15,内侧安装侧方推杆18,其外端部连接有齿轮16,通过链条17同步转动,实现加持工件进行翻转,侧方推杆18内端面安装卡紧盘19,伸出有卡紧柱体20通过卡紧驱动进行驱动,伸入管体内进行卡紧,搁置板6上方具有升将板21并在其上分布上方推杆22,输出端安装压紧弧板221与弧槽7的位置相对应,利用其中设置的硬质橡胶材质的压紧柱222对弧槽7中的工件进行卡紧,升降板21外侧通过升降杆23与安装框架1内侧槽口中安装的升降丝杠24配合安装,间距调节结构包括螺纹连接杆10和套接杆11,螺纹连接杆 10螺纹连接在底部块体4内侧,螺纹连接杆10内侧之间套接有套接秆11并通过螺丝定位卡紧,搁置板6上位于弧槽7一侧开有凹槽8并在其中设置有滑轮 9。

16.作为本实用新型的一种优选技术方案,底部块体4底面设置有底部安装套33,安装框架1底面固定安装水平调节升降柱31并在其输出端通过固定的球体32与底部安装套33配合安装,实现对底部块体4水平的角度进行调节使得搁置板6倾斜使得工件自动滚入。

17.作为本实用新型的一种优选技术方案,封闭板13位于搁置板6内部的端面通过复位弹簧131与搁置板6内部连接,复位弹簧131之间设置有绳索 132与内部收卷机连接,收卷机通过弧槽7底部设置的压力传感器和控制装置进行识别开启,当工件滚入到最远端的弧槽7后,接近其一侧的弧槽7上的封闭板13开启使下一个滚入的工件顺利进入弧槽7。

18.作为本实用新型的一种优选技术方案,卡紧盘19内部具有十字腔191 并在其中安装十字形气囊192,十字形气囊192的各个端部与卡紧柱体20接触,十字形气囊192通过进气口193和进气通路与气泵连通,对十字形气囊 192充气使得卡紧柱体20伸出对管状工件内部进行卡紧。

19.作为本实用新型的一种优选技术方案,安装框架1底部通过底部可调节支撑柱101安装支撑板102,安装框架1底部开有贯穿槽103并在其中设置有底部移动轮104。

20.本实用新型的工作原理:使用时,根据管状钢结构工件的长度调节螺纹连接杆10和套接杆11的配合长度以调节安装框架1左右之间的间距,满足加工需求,开启后侧的水平调节升降柱31使搁置板6后侧抬升形成一定倾斜,从后侧开始逐一放置管状钢结构,由于搁置板处于倾斜状态,通过后侧放置的管状钢结构在自身重力作用下向前侧滚动,滚动至最前端未封闭的的弧槽7 中,由弧槽7中设置的压力传感器实现感应并通过控制装置开启控制其相邻的弧槽7上封闭板13的收卷机拉动绳索132将封闭板13打开露出相邻的弧槽 7,从而使下一个管状工件顺利进入下一个弧槽7,依次类推直至将搁置板6上的弧槽7全部实现放置,放置完成后水平调节升降柱31复位保持搁置板6水平,然后开启升降丝杠24带动升降板21向下移动,并同时开启上方推杆22 带动压紧弧板221和压紧柱222对管状钢结构进行压紧,压紧后,侧方推杆18 启动带动卡紧盘19进入到管状工件内部,利用气泵对十字形气囊192进行充气使得卡紧柱体20伸出从管状工件内部对其进行卡紧,双重卡紧更为稳定而后再对工件进行加工,在上方进行加工完成后,电机驱动齿轮16进行转动,在链条17的作用下各个齿轮16同步转动,此时升降丝杠24运转使升降板21 抬升一小段距离便于侧方推杆18对工件进行翻转进行另一侧的加工。

21.本实用新型涉及的电路连接为本领域技术人员采用的惯用手段,可通过有限次试

验得到技术启示,属于广泛使用的现有技术。

22.本文中未详细说明的部件为现有技术。

23.上述虽然对本实用新型的具体实施例作了详细说明,但是本实用新型并不限于上述实施例,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下做出各种变化,而不具备创造性劳动的修改或变形仍在本实用新型的保护范围以内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1