一种电梯钣金构件自动化生产线的制作方法

1.本实用新型涉及电梯制作领域,特别是一种电梯钣金构件自动化生产线。

背景技术:

2.电梯是指服务于建筑物内若干特定的楼层,其轿厢运行在至少两列垂直于水平面或与铅垂线倾斜角小于15

°

的刚性轨道运动的永久运输设备。也有台阶式,踏步板装在履带上连续运行,俗称自动扶梯或自动人行道。服务于规定楼层的固定式升降设备。垂直升降电梯具有一个轿厢,运行在至少两列垂直的或倾斜角小于15

°

的刚性导轨之间。轿厢尺寸与结构形式便于乘客出入或装卸货物。习惯上不论其驱动方式如何,将电梯作为建筑物内垂直交通运输工具的总称。

3.目前的电梯的主要部件生产为剪、冲、折、钻等工艺,其工艺都是以单一零部件为出发点进行工艺工序安排,没能实现产品和工艺的对接匹配,造成了生产重复性工作较多,工艺连续性较差,生产效率受限,生产成本较高,操作技能影响较大,达不到标准化。

技术实现要素:

4.本实用新型的目的在于:提出了一种梯构件自动化生产线,用于自动化生产制作电梯部件的产品构件,可以能够同线生产直形和l形。利于标准化实施。降低生产成本,零部件可替换性高,利于维护。

5.为了实现上述目的,本实用新型采用了如下技术方案:

6.一种电梯钣金构件自动化生产线,用于将板材制作成两侧具有翻边的直形或l形产品构件,所述产品构件的底侧具有若干透孔;包括:

7.平整单元,对板材进行整形,使其平整;

8.折边单元,设置在平整单元后端,对整形平整后的板材进行折边作业制作出翻边;

9.裁切单元,设置在折边单元后端,对折边后的板材进行裁切,按要求裁切长度并加工出透孔,对于l型产品构件需要加工出折弯切角;

10.弯折单元,设置在裁切单元后端,针对l型产品构件制作作业,用于对具有折弯切角的板材从折弯切角的中线处进行弯折,使板材形成l型结构。

11.在上述方案的基础上并作为上述方案的优选方案:所述平整单元包括支撑体,支撑体上沿水平排列设置有多条可以转动的下支撑辊,并设置第一驱动装置驱动下支撑辊转动,所述支撑体正上方设置有上支撑架,上支撑架上设置有水平排列的可以转动的上压辊,所述上压辊和下支撑辊一一向对,并在上支撑架上设置液压伸缩装置控制上支撑架相对于支撑体上下活动,所述支撑体上还设置有第一导向单元,所述第一导向单元包括设置在支撑体上垂直于下支撑辊的第一支撑架和第二支撑架,所述第一支撑架固定设置,所述第二支撑架相对于第一支撑架可以远离或靠近滑动,并在支撑体上设置滑动驱动装置控制第二支撑架滑动,且所述第一支撑架和第二支撑架上均设置有垂直向上从相邻两个下支撑辊之间穿过的第一滚轮,所述第一滚轮均可转动地设置在第一支撑架和第二支撑架上。

12.在上述方案的基础上并作为上述方案的优选方案:折边单元包括折边支撑架,折边支撑架上沿长度方向排列设置有多个不同规格的折边支撑辊,折边支撑辊正上方可转动地设置有与之一一向对的折边压辊,所述折边支撑辊具有支撑辊面,和与支撑辊面成型角度的翻边辊面,所述翻边辊面与支撑辊面的角度变化为,沿折边支撑辊的排列方向呈逐阶减小的变化趋势,所述折边压辊具有压型辊面和定型辊面,所述压型辊面和定型辊面之间角度与产品构件的翻边角度一致且保持不变。

13.在上述方案的基础上并作为上述方案的优选方案:所述裁切单元包括裁切支撑台,所述裁切支撑台上沿长度方向设置有往复运动装置,所述往复运动装置的活动端上设置有竖直的安装环,所述安装环上同轴地设置有可转动的支撑环,支撑环上设置有支撑座,支撑座上设置可以在支撑座上上下往复运动的激光头,并设置有第二驱动装置控制支撑环转动,设置有第三驱动装置控制激光头在支撑座上往复运动。

14.在上述方案的基础上并作为上述方案的优选方案:所述安装环上固定设置有同轴的环形齿轮,所述第二驱动装置包括设置在支撑环上的驱动电机,所述驱动电机的输出轴上设置有与环形齿轮啮合的传动齿轮。

15.在上述方案的基础上并作为上述方案的优选方案:所述弯折单元包括弯折平台,弯折平台上方设置有可以上下活动的弯折支撑架,弯折支撑架上设置有用于施压于折弯切角的中线处的板材底侧的定压块,所述弯折平台上设置有低于弯折平台台面的弯折模块,所述弯折模块由第四驱动装置控制上下活动,所述定压块压住折弯切角的中线处的板材底侧,弯折模块上升并上顶折弯切角的中线处的板材底侧的另一侧以将板材弯折呈l型。

16.在上述方案的基础上并作为上述方案的优选方案:所述弯折单元后端设置有焊接单元用于焊接l型产品构件弯折处的拼合接缝;所述焊接单元包括两台工业机器人和安装机架,所述安装机架上具有沿长度方向水平设置有纵移轴,纵移轴上可有两个可以在纵移轴长度方向上移动的横移轴,所述每个横移轴上均设置有一个向下延伸的机械臂,所述机械臂下端设置有台板和垂直于台板的夹板,两个机械臂的夹板相对设置,并设置有第五驱动装置控制横移轴移动,设置有第六驱动装置控制机械臂在横移轴上移动,其中一台工业机器人用于将l型产品构件拾取并放置到台板上,另一台工业机器人用于操作焊枪并焊接l型产品构件弯折处的拼合接缝。

17.在上述方案的基础上并作为上述方案的优选方案:所述焊接单元后端设置有用于喷涂l型产品构件的喷涂单元;所述喷涂单元包括前后端均不封闭的箱体,所述纵移轴向箱体内延伸,箱体内两侧设置有可以上下活动的第一涂料喷洒装置,底侧设置有可以在长度方向上来回活动的第二涂料喷洒装置。

18.在上述方案的基础上并作为上述方案的优选方案:所述平整单元前端设置有放卷装置,所述放卷装置包括底座和设置在底座上的机体,所述机体上设置有水平的可以转动的支撑筒,支撑筒外侧环绕均布有多个撑板,设置第一连接杆和第二支撑杆,所述第一连接杆一端铰接在撑板上,另一端铰接在支撑筒上,所述第二支撑杆一端铰接在撑板上,另一端穿过支撑筒并使杆身铰接在支撑筒上,支撑筒内与支撑筒同轴的可伸缩的伸缩轴,第二支撑杆伸入到支撑筒内的端部铰接在伸缩轴上。

19.在上述方案的基础上并作为上述方案的优选方案:所述折边单元与裁切单元之间设置有导向装置,所述导向装置包括第二滚轮,所述第二滚轮具有两个,竖直向上地可转动

地设置在裁切支撑台上且位于裁切支撑台的两侧。

20.在上述方案的基础上并作为上述方案的优选方案:所述折边单元与弯折单元之间设置有第二转移装置,所述第二转移装置包括第二机架,第二机架上设置有水平支撑台,支撑台两侧设置有挡板,并在支撑台上设置有可以沿支撑台长度方向上来回移动的第二电磁铁装置。

21.本实用新型的有益效果在于:

22.本实用新型的梯构件自动化生产线,用于自动化生产制作电梯部件的产品构件,可以能够同线生产直形和l形。利于标准化实施。降低生产成本,零部件可替换性高,利于维护。

23.并且,自动化作业,产品标准、质量统一,效率高。降低了人工劳动强度,提高生产效率,提高企业经济效益。

附图说明

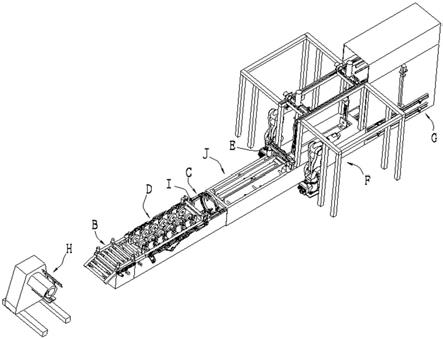

24.图1为本实用新型的电梯钣金构件自动化生产线结构示意图;

25.图2为本实用新型的产品构件结构示意图;

26.图3为本实用新型的放卷装置结构示意图;

27.图4为本实用新型的折边单元部分的结构示意图;

28.图5为本实用新型的裁切单元结构示意图;

29.图6为本实用新型的焊接单元部分的结构示意图;

30.图7为本实用新型的弯折单元结构示意图;

31.图8为本实用新型的机械臂部分的结构示意图;

32.图9为本实用新型的喷涂单元示意图;

33.图10为本实用新型的平整单元部分的结构示意图。

34.图中:产品构件-a、翻边-a1、透孔-a2、拼合接缝-a3;

35.平整单元-b、支撑体-b1、下支撑辊-b2、第一驱动装置-b3、上支撑架-b4、上压辊-b5、液压伸缩装置-b6、第一导向单元-b7、第一支撑架-b8、第二支撑架-b9、第一滚轮-b11;

36.裁切单元-c、裁切支撑台-c1、往复运动装置-c2、安装环-c3、支撑环-c4、支撑座-c5、激光头-c6、第二驱动装置-c7、第三驱动装置-c8、环形齿轮-c9、驱动电机-c10、传动齿轮-c11;

37.折边单元-d、折边支撑架-d1、折边支撑辊-d2、折边压辊-d3、支撑辊面-d4、翻边辊面-d5、压型辊面-d6、定型辊面-d7、折边驱动装置-d8;

38.弯折单元-e、弯折平台-e1、弯折支撑架-e2、定压块-e3、弯折模块-e4、第四驱动装置-e5;

39.焊接单元-f、工业机器人-f1、安装机架-f2、纵移轴-f3、每个横移轴-f4、机械臂-f5、台板-f6、夹板-f7、第五驱动装置-f8、第六驱动装置-f9、压板-f10、第七驱动装置-f11、液压伸缩缸-f12;

40.喷涂单元-g、箱体-g1、第一涂料喷洒装置-g2、第二涂料喷洒装置-g3、输送机-g4;

41.放卷装置-h、底座-h1、机体-h2、支撑筒-h3、撑板-h4、第一连接杆-h5、第二支撑杆-h6、伸缩轴-h7;

42.导向装置-i、第二滚轮-i1;

43.第二转移装置-j、第二机架-j1、水平支撑台-j2、第二电磁铁装置-j3、挡板-j4。

具体实施方式

44.下面结合附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

45.参阅图1-10,一种电梯钣金构件自动化生产线,用于将板材制作成两侧具有翻边a1、压筋等特征的直形或l形产品构件a,所述产品构件a的底侧具有若干透孔a2;本实用新型的电梯钣金构件自动化生产线包括平整单元b、折边单元d、裁切单元c和弯折单元e,其中平整单元b,对板材进行整形,使其平整;折边单元d,设置在平整单元b后端,对整形平整后的板材进行折边作业制作出翻边a1;裁切单元c,设置在折边单元d后端,对折边后的板材进行裁切,按要求裁切长度并加工出透孔a2,对于l型产品构件a需要加工出折弯切角;弯折单元e,设置在裁切单元c后端,针对l型产品构件a制作作业,用于对具有折弯切角的板材从折弯切角的中线处进行弯折,使板材形成l型结构。

46.各单元之间的对接可以通过上级单元中输出的板材在还没有脱离上级单元时便对接并进入到下级单元得以实现自动对接。实现自动化。

47.其中平整单元b,对板材进行整形,使其平整,特别是为了便于批量生产的高度自动化,用于制作产品构件a的板材通常是成卷的,这样在裁切后板材难免些微变形,所以需要平整单元b;同时,为了方便板材连续供应,可以通过放卷装置h来进行放料;其中放卷装置h设置在平整单元b前端,所述放卷装置h包括底座h1和设置在底座h1上的机体h2,所述机体h2上设置有水平的可以转动的支撑筒h3,支撑筒h3外侧环绕均布有多个撑板h4,设置第一连接杆h5和第二支撑杆h6,所述第一连接杆h5一端铰接在撑板h4上,另一端铰接在支撑筒h3上,所述第二支撑杆h6一端铰接在撑板h4上,另一端穿过支撑筒h3并使杆身铰接在支撑筒h3上,支撑筒h3内与支撑筒h3同轴的可伸缩的伸缩轴h7,第二支撑杆h6伸入到支撑筒h3内的端部铰接在伸缩轴h7上。伸缩轴h7的伸缩活动控制撑板h4内收或外张。使用的时候将板材卷材的中心孔插入到支撑筒h3上,然后外张撑板h4以将卷材在放卷装置h上放置好,然后拉动自由端并将卷材的自由端插入到平整单元b中。

48.具体地,所述平整单元b包括支撑体b1,支撑体b1上沿水平排列设置有多条可以转动的下支撑辊b2,并设置第一驱动装置b3驱动下支撑辊b2转动,所述支撑体b1正上方设置有上支撑架b4,上支撑架b4上设置有水平排列的可以转动的上压辊b5,所述上压辊b5和下支撑辊b2一一向对,并在上支撑架b4上设置液压伸缩装置b6控制上支撑架b4相对于支撑体b1上下活动,所述支撑体b1上还设置有第一导向单元b7,所述第一导向单元b7包括设置在支撑体b1上垂直于下支撑辊b2的第一支撑架b8和第二支撑架b9,所述第一支撑架b8固定设置,所述第二支撑架b9相对于第一支撑架b8可以远离或靠近滑动,并在支撑体b1上设置滑动驱动装置控制第二支撑架b9滑动,且所述第一支撑架b8和第二支撑架b9上均设置有垂直向上从相邻两个下支撑辊b2之间穿过的第一滚轮b11,所述第一滚轮b11均可转动地设置在第一支撑架b8和第二支撑架b9上。工作的时候板材从下支撑辊b2与上压辊b5之间经过,并使板材处于第一支撑架b8和第二支撑架b9上的第一滚轮b11之间,通过多个下支撑辊b2与上压辊b5相互配合以整平板材,过程中第二支撑架b9带动第一滚轮b11向第一支撑架b8相

向靠拢以约束板材,放置跑偏和扭曲变形。

49.具体地,所述折边单元d包括折边支撑架d1,折边支撑架d1上沿长度方向排列设置有多个不同规格的折边支撑辊d2,折边支撑辊d2正上方可转动地设置有与之一一向对的折边压辊d3,所述折边支撑辊d2具有支撑辊面d4,和与支撑辊面d4成型角度的翻边辊面d5,所述翻边辊面d5与支撑辊面d4的角度变化为,沿折边支撑辊d2的排列方向呈逐阶减小的变化趋势,所述折边压辊d3具有压型辊面d6和定型辊面d7,所述压型辊面d6和定型辊面d7之间角度与产品构件a的翻边a1角度一致且保持不变,所述支撑辊d2的支撑辊面d4和翻边辊面d5具有两组,对称地分布在折边支撑架d1两侧方向,所述定型辊面d7与支撑辊面d4相对且彼此之间具有间隙,翻边辊面d5与压型辊面d6相对且彼此之间具有间隙,并设置折边驱动装置d8驱动折边支撑辊d2同步转动。过程中,整形平整后的板材从支撑辊d2与折边压辊d3之间通过,所述板材会在的折边支撑辊d2的牵引下同步转动下向前移动,移动过程中由于翻边辊面d5的作用之下逐渐上翻,直至形成标准的翻边a1。

50.如图4,通常所述支撑辊d2、折边压辊d3设置两排,用于折出产品构件a的两侧翻边a1,但是根据产品规格或其他设计需求,可以设置单排的支撑辊d2和折边压辊d3折出单侧翻边。并且所述支撑辊d2和折边压辊d3的位置可以左右调整移动,比如在设置折叠两侧翻边a1的时候,通调整使两排支撑辊d2、折边压辊d3的间距已调整折边规格,扩大系统加工柔性。

51.所述裁切单元c包括裁切支撑台c1,所述裁切支撑台c1上沿长度方向设置有往复运动装置c2,所述往复运动装置c2的活动端上设置有竖直的安装环c3,所述安装环c3上同轴地设置有可转动的支撑环c4,支撑环c4上设置有支撑座c5,支撑座c5上设置可以在支撑座c5上上下往复运动的激光头c6,并设置有第二驱动装置c7控制支撑环c4转动,设置有第三驱动装置c8控制激光头c6在支撑座c5上往复运动。折边后的板材进入到裁切单元c中并穿插在支撑环c4,便可以通过移动激光头对板材进行裁切作业,裁切出透孔a2、折弯切角或裁断,裁断时需要注意,需要通过控制,使板材前端进入到裁切单元c的下级单元后才可裁断,要不然可能会导致板材掉落。具体设置的时候,先设置上下方向活动的移动架,可实现激光头c3上下移动,然后才将移动架设置在横轴c4移动模组上,实现左右横向移动。

52.为便于控制,所述安装环c3上固定设置有同轴的环形齿轮c9,所述第二驱动装置c7包括设置在支撑环c4上的驱动电机c10,所述驱动电机c10的输出轴上设置有与环形齿轮c9啮合的传动齿轮c11。所述第三驱动装置c8可以是滑台模组或电动滑台等装置,除此外,本实用新型中所涉及的直线移动相关的驱动装置均可选用滑台模组、液压驱动缸等装置代替。

53.其中,所述弯折单元e包括弯折平台e1,弯折平台e1上方设置有可以上下活动的弯折支撑架e2,弯折支撑架e2上设置有用于施压于折弯切角的中线处的板材底侧的定压块e3,所述弯折平台e1上设置有低于弯折平台e1台面的弯折模块e4,所述弯折模块e4由第四驱动装置e5控制上下活动,所述定压块e3压住折弯切角的中线处的板材底侧,弯折模块e4上升并上顶折弯切角的中线处的板材底侧的另一侧以将板材弯折呈l型。

54.由于l形的产品构件a的拼合接缝a3使得l形结构不稳定,所以拼合接缝a3需要焊接以加强结构。同时完整的产品构件a还需要对其进行包括喷涂这样的表面处理。

55.进一步地,所述弯折单元e后端设置有焊接单元f用于焊接l型产品构件a弯折处的

拼合接缝a3;所述焊接单元f包括两台工业机器人f1和安装机架f2,所述安装机架f2上具有沿长度方向水平设置有纵移轴f3,纵移轴f3上可有两个可以在纵移轴f3长度方向上移动的横移轴f4,所述每个横移轴f4上均设置有一个向下延伸的机械臂f5,所述机械臂f5下端设置有台板f6和垂直于台板f6的夹板f7,两个机械臂f5的夹板f7相对设置,并设置有第五驱动装置f8控制横移轴f4移动,设置有第六驱动装置f9控制机械臂f5在横移轴f4上移动,其中一台工业机器人f1用于将l型产品构件a拾取并放置到台板f6上,另一台工业机器人f1用于操作焊枪并焊接l型产品构件a弯折处的拼合接缝a3。所述台板f6正上方设置有可以在机械臂f5上上下活动的压板f10,并设置有第七驱动装置f11控制压板f10上下活动。便可以通过单个机械臂f5的压板f10与台板f6相互作用以定位并固定l型产品构件a。

56.关于焊接单元f,由于采用工业机器人焊接,所以可以根据系统程序的调整,使本单元不仅仅适用于焊接拼合接缝a3,也可以进行其他其他零件的组装焊接或普通焊接。

57.更进一步地,所述焊接单元f后端设置有用于喷涂l型产品构件a的喷涂单元g;所述喷涂单元g包括前后端均不封闭的箱体g1,所述纵移轴f3向箱体g1内延伸,箱体g1内两侧设置有可以上下活动的第一涂料喷洒装置g2,底侧设置有可以在长度方向上来回活动的第二涂料喷洒装置g3。位于第二涂料喷涂装置下侧设置有沿箱体g1长度方向输送的输送机g4。然后,所述机械臂f5可以上下伸缩活动,所述伸缩活动液压伸缩缸f12控制。上下伸缩活动的机械臂f5可以实现将喷涂好的l型产品构件a轻放在输送机g4上并向外输送。同时,该输送机g4也可用于喷涂时放置一些小件,使小件在输送机g4上平铺放置喷涂。

58.作业时,可以通过工业机器人将l型产品构件a放置到台板f6上,然后活动横移轴f4使两个夹板f7相互靠拢以定位l型产品构件a,完成后通过工业机器人进行自动焊接。上述方案的基础上,可以通过机械臂f5拿持着l型产品构件a进入到箱体g1中并由第一涂料喷洒装置g2和第二涂料喷洒装置g3相互配合喷洒涂料以喷涂l型产品构件a。

59.进一步地,所述折边单元d与裁切单元c之间设置有导向装置i,所述导向装置i包括第二滚轮i1,所述第二滚轮i1具有两个,竖直向上地可转动地设置在裁切支撑台c1上且位于裁切支撑台c1的两侧。可以通过导向装置i约束即将进入裁切单元c的板材,起到进一步定位约束的作用,进一步保障加工精度。

60.为了利于整个自动化过程的顺利流畅进行,优化上序工位与下序工位的完美对接,在本实用新型的电梯钣金构件自动化生产线设置了第二转移装置j用于辅助转移裁切后的板材,在裁切单元c与弯折单元e之间设置有第二转移装置j,所述第二转移装置j包括第二机架j1,第二机架j1上设置有水平支撑台j2,支撑台j2两侧设置有挡板j4,并在支撑台j2上设置有可以沿支撑台j2长度方向上来回移动的第二电磁铁装置j3。可以通过第二电磁铁装置j3吸取住上工位输出的板材并拖动其移动并与弯折单元e对接。其中第二转移装置j具有挡板j4,由于第二转移装置j中的板材已经进行了折边作业,所以通过挡板j4以约束板材的位置,利于定位以保障弯折单元e对板材进行顺利弯折。

61.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1