用于汽车下壳体的成型切边模具的制作方法

1.本实用新型涉及汽车下壳体的成型切边模具领域。

背景技术:

2.在工业生产中,需要生产较多的零部件其中,因此需要利用到加工模具对这些零件进行快速的冲压加工,进而保证生产需求,而在利用模具加工过程中,通常先利用成型模具将料片一次冲压成满足需要的初步成型的零件的形状,之后在通过切边模具以及整形模具对初步成型的零件进行切边以及整形,从而能快速的生产加工出所需要的零件,进而加快生产的效率。

技术实现要素:

3.发明目的:为了克服现有技术中存在的不足,本实用新型提供一种用于汽车下壳体的成型切边模具能一次冲压初步形成满足所需形状的下壳体,冲压效率快。

4.技术方案:为实现上述目的,本实用新型的技术效果如下:

5.用于汽车下壳体的成型切边模具,包括成型切边模;所述成型切边模包括用于冲压料片初步成型的成型模;所述成型模包括成型凸模和成型凹模;所述成型凸模上方正对设置成型凹模;所述成型凸模两端中部分别凸起,且所述成型凸模两端凸起部分俯视图呈半圆型;所述成型凸模凸起的一端为小半圆凸起,所述成型凸模凸起的另一端为大半圆凸起;所述成型凸模中部相对两端呈低洼式设置,且所述成型凸模中部两侧向外下榻式设置;所述成型凸模中部中心凸起设置有凸点;所述成型凹模内腔适应于成型凸模表面设置;外力作用所述成型凸模和成型凹模相对运动冲压于料片。

6.进一步的,所述成型凸模两端凸起部分呈扁平状;所述小半圆凸起凸起高度高于大半圆凸起高度;所述凸点凸起高度低于大半圆凸起高度;所述小半圆凸起、凸点(213) 和大半圆凸起中心处于同一直线上。

7.进一步的,由所述小半圆凸起一端向大半圆凸起一端方向,所述成型凸模两侧逐渐凹进后凸出,且所述成型凸模两侧呈向外扩张式向下倾斜设置。

8.进一步的,所述成型模还包括成型下压料板和成型上垫板;所述成型下压料板底部通过升降结构设置于下底板上;所述成型下压料板表面中部设置成型凸模;所述成型凸模正上方间距设置成型上垫板;所述成型上垫板底部设置成型凹模;所述成型上垫板远离成型凸模一侧通过倒置的升降结构设置于上底板上。

9.进一步的,所述成型模还包括成型上模板和成型下模板;所述成型下压料板通过螺栓固定于成型下模板上;所述成型上垫板通过螺栓固定于成型上模板上;所述成型上模板和成型下模板相互远离一侧上分别设置于多根升降杆一端上,且所述底板和下底板上驱动装置分别与升降杆另一端驱动连接;所述成型下模板一侧上的导套固定块上设置有导套垫块;所述导套垫块上设置有导套;所述成型上模板上设置有与导套配合的导杆;所述成型上模板和成型下模板之间设置有导向件;所述导向件相对于导杆设置于成型凸模另一侧。

10.进一步的,所述成型下压料板上设置有导向块,且多块所述导向块分别设置于小半圆凸起和大半圆凸起相互远离一侧;所述小半圆凸起两侧以及大半圆凸起两侧成型下压料板上分别设置有定位块;多个所述定位块呈四角分布靠近于成型凸模侧边设置;所述成型下压料板上成型凸模中部两侧设置有限位杆;所述成型凹模上设置有与导向块、定位块和限位杆相配合的槽孔。

11.进一步的,所述成型切边模还包括切边模,所述切边模间距于成型模设置于上底板和下底板之间;所述切边模的切边上固定板和切边下固定板对向设置,且所述切边上固定板和切边下固定板中部贴合位置设置有定位槽;所述成型模冲压成型的下壳体对应设置于定位槽;所述切边上固定板和切边下固定板分别通过互相倒置的升降结构设置于成型上模板和成型下模板上;所述切边上固定板上设置有分别对应于下壳体小圆口和大圆口部分的小圆冲头和大圆冲头。

12.进一步的,所述切边模还包括设置于定位槽内的大圆切边凹模套和小圆切边凹模套;所述大圆切边凹模套和小圆切边凹模套适应于下壳体两端侧壁设置;所述大圆切边凹模套和小圆切边凹模套上分别开设有与大圆冲头和小圆冲头相配合的穿过孔;液压缸驱动小圆冲头和大圆冲头运动切边于下壳体小圆口和大圆口内缘。

13.有益效果:本实用新型通过成型切边模具对料片进行冲压,加工出初步成型的零件的形状,加快生产效率;包括但不限于以下有益效果:

14.1)通过定位块的定位能将料片稳定在冲压的位置,避免料片发生移动,减少冲压的错误,并且配合导向块的导向,能提高冲压的正确性,保证冲压料片能满足所需要的形状;

15.2)升降结构通过切边上固定板带动小圆冲头和大圆冲头对料片的大圆口和小圆口部分进行冲压切边,进而能对料片进行切边加工,切除多余的废料,满足后续加工工序的生产。

附图说明

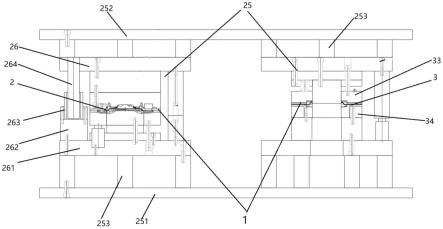

16.附图1为成型切边模具结构图;

17.附图2为成型模结构图;

18.附图3为定位槽结构图;

19.附图4为导向块结构图;

20.附图5为定位块结构图;

21.附图6为切边模结构图;

22.附图7为成型切边模俯视图;

23.附图8为成型凹模结构图;

24.附图9为大圆冲头结构图。

具体实施方式

25.下面结合附图对本实用新型作更进一步的说明。

26.如附图1-9:用于汽车下壳体的成型切边模具,包括成型切边模1;所述成型切边模1包括用于冲压料片初步成型的成型模2;所述成型模2包括成型凸模21和成型凹模 22;所

述成型凸模21上方正对设置成型凹模22;所述成型凸模21两端中部分别凸起,且所述成型凸模21两端凸起部分俯视图呈半圆型;所述成型凸模21凸起的一端为小半圆凸起211,所述成型凸模21凸起的另一端为大半圆凸起212;所述成型凸模21中部相对两端呈低洼式设置,且所述成型凸模21中部两侧向外下榻式设置;所述成型凸模 21中部中心凸起设置有凸点213;所述成型凹模22内腔适应于成型凸模21表面设置;外力作用所述成型凸模21和成型凹模22相对运动冲压于料片。通过成型凸模配合成型凹模的冲压,能将料片加工呈需要的小半圆凸起以及大半圆凸起,以及凸点,具有零件初步的形状,进而加快生产效率。

27.所述成型凸模21两端凸起部分呈扁平状;所述小半圆凸起211凸起高度高于大半圆凸起212高度;所述凸点213凸起高度低于大半圆凸起212高度;所述小半圆凸起211、凸点213和大半圆凸起212中心处于同一直线上;通过一次冲压成型,能减少各部分的加工工序,进而增加生产效率,满足生产需求。

28.由所述小半圆凸起211一端向大半圆凸起212一端方向,所述成型凸模21两侧逐渐凹进后凸出,且所述成型凸模21两侧呈向外扩张式向下倾斜设置;通过将成型凸模设计成零件外形的形状,这样成型凸模在加工时能相应的将料片冲压成所需零件的形状,就不需要通过多个工序对料片进行加工,进而提高了生产效率。

29.所述成型模2还包括成型下压料板23和成型上垫板24;所述成型下压料板23底部通过升降结构25设置于下底板251上;所述成型下压料板23表面中部设置成型凸模21;所述成型凸模21正上方间距设置成型上垫板24;所述成型上垫板24底部设置成型凹模 22;所述成型上垫板24远离成型凸模21一侧通过倒置的升降结构25设置于上底板252 上;升降结构分别通过成型下压料板和成型上垫板带动成型凹模和成型凸模相对运动对料片进行冲压,进而能快速的将料片冲压成型。

30.所述成型模2还包括成型上模板26和成型下模板261;所述成型下压料板23通过螺栓固定于成型下模板261上;所述成型上垫板24通过螺栓固定于成型上模板26上;所述成型上模板26和成型下模板261相互远离一侧上分别设置于多根升降杆253一端上,且所述底板252和下底板251上驱动装置分别与升降杆253另一端驱动连接;所述成型下模板261一侧上的导套固定块上设置有导套垫块262;所述导套垫块262上设置有导套263;所述成型上模板26上设置有与导套263配合的导杆264;所述成型上模板 26和成型下模板261之间设置有导向件;所述导向件相对于导杆264设置于成型凸模 21另一侧;在成型凸模和成型凹模相对运动时,所述导杆沿导套滑动,起到导向作用。

31.所述成型下压料板23上设置有导向块27,且多块所述导向块27分别设置于小半圆凸起211和大半圆凸起212相互远离一侧;通过导向块导向,冲压时能促使成型凸模和成型凹模在同一直线上相对定向移动,保证冲压的准确性;所述小半圆凸起211两侧以及大半圆凸起212两侧成型下压料板23上分别设置有定位块271;多个所述定位块271 呈四角分布靠近于成型凸模21侧边设置;所述成型下压料板23上成型凸模21中部两侧设置有限位杆272;所述成型凹模22上设置有与导向块27、定位块271和限位杆272 相配合的槽孔;通过定位块的定位能将料片稳定在冲压的位置,避免料片发生移动,减少冲压的错误,并且配合导向块的导向,能提高冲压的正确性,保证冲压料片能满足所需要的形状。

32.所述成型切边模1还包括切边模3,所述切边模3间距于成型模2设置于上底板252 和下底板251之间;所述切边模3的切边上固定板33和切边下固定板34对向设置,且所述切

边上固定板33和切边下固定板34中部贴合位置设置有定位槽35;所述成型模2 冲压成型的下壳体对应设置于定位槽35;所述切边上固定板33和切边下固定板34分别通过互相倒置的升降结构25设置于成型上模板26和成型下模板261上;所述切边上固定板33上设置有分别对应于下壳体小圆口和大圆口部分的小圆冲头36和大圆冲头37。升降结构通过切边上固定板带动小圆冲头和大圆冲头对料片的大圆口和小圆口部分进行冲压切边,进而能对料片进行切边加工,切除多余的废料,满足后续加工工序的生产。

33.所述切边模3还包括设置于定位槽35内的大圆切边凹模套31和小圆切边凹模套 32;所述大圆切边凹模套31和小圆切边凹模套32适应于下壳体两端侧壁设置;所述大圆切边凹模套31和小圆切边凹模套32上分别开设有与大圆冲头37和小圆冲头36相配合的穿过孔;液压缸驱动小圆冲头36和大圆冲头37运动切边于下壳体小圆口和大圆口内缘;通过大圆冲头和小圆冲头对料片的大圆口和小圆口进行切边,切除多余的废料,便于后续的翻边加工,进而提高生产效率。

34.以上仅为本实用新型的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本实用新型上述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应同样视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1