一种用于功率型电池的PPTC保护器加工设备及生产工艺的制作方法

一种用于功率型电池的pptc保护器加工设备及生产工艺

技术领域

1.本发明涉及电池保护器领域,尤其是涉及一种用于功率型电池的pptc保护器加工设备及生产工艺。

背景技术:

2.pptc,即高分子聚合物正温度系数元件,又称可复式保险丝,行业俗称自恢复保险丝或过流保护片。pptc在正常情况下呈现低电阻,在过电流故障下,其电阻会急剧升高实现保护,且由于其具有优异的可恢复特性,在故障消除后,电路可自动恢复到导通状态。

3.在目前pptc的加工过程中,需要将pptc的芯片板与正负极板焊接在一起,一般会先在模具上进行焊锡膏的点胶,然后根据元件特点利用波峰焊或回流焊进行焊接,过程中需要使工件处于300度以上的高温,以保障焊接效果。一般对于不带引脚的片状元器件,主要利用回流焊的方式进行加工,工件从焊机进料口进入焊机,经过预热、恒温、回流、冷却后从出料口处脱离焊机。

4.针对上述中的相关技术,发明人认为,回流焊加工时,主要利用气体进行加热,而气体流动性较强,热量在进出料口处的流失较快,其峰值温度约在250-300℃之间,难以达到300度以上的需求,焊接后的工件容易发生脱落、分离等现象,焊接效果较差。

技术实现要素:

5.为了提高焊接效果,本技术提供一种用于功率型电池的pptc保护器加工设备及生产工艺。

6.第一方面,本技术提供一种用于功率型电池的pptc保护器加工设备,采用如下的技术方案:一种用于功率型电池的pptc保护器加工设备,包括机壳,所述机壳长度方向的两端均设有回流焊接段,两个回流焊接段之间设有用于盛放液态锡的浸焊箱,浸焊箱上端开口,浸焊箱沿机壳长度方向的两侧均设有用于放置模具的导轨,导轨的高度高于浸焊箱的高度,导轨均沿机壳的长度方向设置,机壳内设有用于推动模具沿机壳长度方向移动的驱动件,机壳内沿竖直方向滑动连接有升降杆,升降杆的上端部设有支撑板,支撑板将浸焊箱两侧的导轨连通,模具采用不易沾锡的材质。

7.通过采用上述技术方案,使用者向浸焊箱内添加300度以上的高温液态锡,然后将模具置于机壳长度方向的一端,由驱动件带动模具向机壳另一端移动,在机壳对应端部的回流焊接段的作用下进行预热,当模具移动至支撑板上方时,驱动件暂停,升降杆带动支撑板及模具下降,模具的下端面与液态锡接触,相比空气,液态锡的流动性较差,热量流失速度较慢,可使工件被加热300度以上,进而提高了焊接的效果。

8.可选的,所述驱动件包括两根链条,两根链条均沿机壳的长度方向设置,链条位于导轨上方,浸焊箱位于两根链条之间,两根链条之间连接有若干用于推动模具的推杆。

9.通过采用上述技术方案,链条带动推杆移动,使用者将模具置于两根链条之间,推

杆推动模具在导轨上沿机壳的长度方向移动,结构简单控制方便。

10.可选的,两根所述链条之间设有若干用于支撑模具的工装架,若干工装架沿机壳的长度方向排布,工装架采用不易沾锡的材质。

11.通过采用上述技术方案,工装架对模具进行支撑,模具移动过程中,工装架与导轨发生相对滑动,不易对模具造成损坏,有利于延长模具的使用寿命。

12.可选的,所述机壳长度方向的一端设有用于叠放工装架的暂存架,暂存架位于两根链条之间,暂存架下端部开设有与工装架大小适配的上料口。

13.通过采用上述技术方案,使用者可将盛放有模具的工装架叠放于暂存架内,在推杆的推动作用下自动将最下方的工装架从上料口处推出,实现自动上料,结构简单自动化程度高。

14.可选的,所述机壳内固设有两个第一气缸,第一气缸与升降杆的位置一一对应,第一气缸的输出端与对应的升降杆固定连接。

15.通过采用上述技术方案,第一气缸输出端的伸缩即可控制支撑板及支撑板上工装架的升降,便于将工装架移动至浸焊箱内加热焊接,结构简单控制方便。

16.可选的,所述机壳内设有转动轴,转动轴固定连接有两个凸轮,凸轮与升降杆的位置一一对应,升降杆的下端部与对应的凸轮抵接。

17.通过采用上述技术方案,转动轴转动带动连个凸轮同步转动,升降杆与凸轮距转动轴较近部分抵接时高度较低,反之高度较高,凸轮的转动带动升降杆周期性循环升降,结构简单控制方便。

18.可选的,所述浸焊箱内滑动连接有刮板,刮板水平设置且位于浸焊箱的上端部。

19.通过采用上述技术方案,使用者控制液态锡的液面与刮板的下端面处于同一高度,每隔一段时间控制刮板在浸焊箱内移动,即可将液态锡的液面刮平,同时可将液面处凝固的部分锡刮除,使液态锡对不同位置的工件都有较好的加热效果,进而提高工件的焊接效果。

20.可选的,所述支撑板长度方向的两端均呈向下弯折的弧形。

21.通过采用上述技术方案,支撑板两端的弧形部分可减小支撑板与导轨之间的误差,工装架在向支撑板移动时,不易被支撑板的边缘阻碍影响加工,提高了加工稳定性。

22.可选的,所述机壳上端部铰接有安全盖,安全盖的边缘处设有保温件。

23.通过采用上述技术方案,使用者可打开安全盖对机壳内部进行维修等操作,保温件可减小加工过程中安全盖边缘处热量的流失,提高机壳整体的保温效果,进而有利于提高焊接效果。

24.第二方面,本技术提供一种pptc保护器的生产工艺,包括以下步骤:s1芯片裁切:将正极板、芯片板、负极板分别裁切成所需的形状;s2焊锡膏点胶:将正极板、芯片板、负极板按顺序放入模具内,并在正极板与芯片板之间、芯片板与负极板之间均注射焊锡膏;s3工装架安装:将放置有工件的模具置于工装架内,并将多个工装架层叠放置在暂存架内,处于最下方的工装架与机壳抵接;s4加热焊接:工装架随驱动件自动移动至机壳内,回流焊接段进行初步加热,升降杆带动工装架下降,模具直接与高温的液态锡接触一段时间后,升降杆带动工装架上升,驱

动件控制工装架移动至机壳外。

25.通过采用上述技术方案,工件随模具及工装架移动至浸焊箱内,并被高温的液态锡进行加热,相比于单纯回流焊的气体加热,液态锡内的热量流失较小,进而实现300度以上的加热焊接,提高了焊接效果。

26.综上所述,本技术包括以下至少一种有益技术效果:使用者向浸焊箱内添加300度以上的高温液态锡,然后将模具置于机壳长度方向的一端,由驱动件带动模具向机壳另一端移动,在机壳对应端部的回流焊接段的作用下进行预热,当模具移动至支撑板上方时,驱动件暂停,升降杆带动支撑板及模具下降,模具的下端面与液态锡接触,相比空气,液态锡的流动性较差,热量流失速度较慢,可使工件被加热300度以上,进而提高了焊接的效果;使用者控制液态锡的液面与刮板的下端面处于同一高度,每隔一段时间控制刮板在浸焊箱内移动,即可将液态锡的液面刮平,同时可将液面处凝固的部分锡刮除,使液态锡对不同位置的工件都有较好的加热效果,进而提高工件的焊接效果;保温件可减小加工过程中安全盖边缘处热量的流失,提高机壳整体的保温效果,进而有利于提高焊接效果。

附图说明

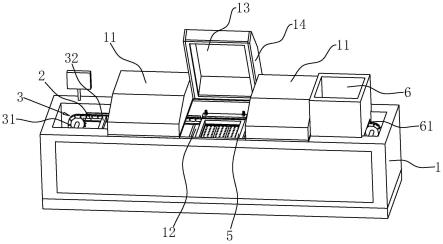

27.图1是本技术一种用于功率型电池的pptc保护器加工设备的整体结构示意图。

28.图2是一种用于功率型电池的pptc保护器加工设备实施例1的内部结构局部示意图。

29.图3是图2中a部分的放大示意图。

30.图4是一种用于功率型电池的pptc保护器加工设备实施例2的内部结构局部示意图。

31.图5是本技术一种pptc保护器的生产工艺的流程框图。

32.附图标记说明:1、机壳;11、回流焊接段;12、浸焊箱;13、安全盖;14、保温件;2、导轨;3、驱动件;31、链条;32、推杆;4、升降杆;41、支撑板;42、第一气缸;5、工装架;51、矩形边框;52、连接杆;6、暂存架;61、上料口;7、刮板;71、第二气缸;8、转动轴;81、凸轮。

具体实施方式

33.以下结合全部附图对本技术作进一步详细说明。

34.本技术实施例公开一种用于功率型电池的pptc保护器加工设备。

35.实施例1:参照图1,一种用于功率型电池的pptc保护器加工设备,包括机壳1,机壳1具有较强的保温能力,使机壳1内外具有较少的热量交换。机壳1内安装有两个回流焊接段11,两个回流焊接段11之间安装有浸焊箱12,机壳1长度方向的一端设为进料端,另一端设为出料端;机壳1安装有驱动件3,驱动件3带动工件从进料端进入机壳1,依次经第一个回流焊接段11、浸焊箱12、另一个回流焊接段11后脱离机壳1,完成加热焊接。

36.参照图1和图2,由于工件较小,加工前使用者需要将待焊接的工件置于对应的模具内,模具为矩形平板状。加工设备还包括若干工装架5,工装架5包括两个矩形边框51,两

个矩形边框51上下设置,且二者之间固定连接有若干连接杆52,两个矩形边框51之间留有大于模具厚度的间隔,使用者将模具放置有工件的模具置于工装架5的两个矩形边框51之间,一个工装架5可同时排列放置三个模具,由工装架5作为模具及工件的载体进入机壳1加工。

37.参照图1,使用者将多个安装有模具及工件的工装架5移动至机壳1处准备焊接加工,机壳1进料端的上方安装有暂存架6,暂存架6内留有面积与工装架5适配的空间,使用者将工装架5置于该空间内,在重力的作用下,工装架5在暂存架6内上下层叠排放,进行暂存。

38.参照图1和图2,机壳1长度方向的两端均安装有水平的导轨2,两根导轨2均沿机壳1的长度方向向机壳1内部延伸,导轨2为由槽钢焊接制成的“u”形,且开口的一端位于机壳1内,导轨2上端部宽度方向两侧间距较大且与工装架5的宽度适配,下端部的间距小于工装架5的宽度,暂存架6内最下方的工装架5抵接在靠近进料端的导轨2上,导轨2对工装架5提供支撑的同时,限制工装架5沿机壳1宽度方向的移动,工装架5不易掉落至导轨2下方。暂存架6下端部沿机壳1长度方向的两侧均开设有上料口61,工装架5在驱动件3的作用下,自动沿导轨2的长度方向从上料口61处逐个移动至机壳1内。

39.参照图2,驱动件3包括两根相互平行的链条31,两根链条31的上端部均位于导轨2内,导轨2上的工装架5位于两根链条31之间,机壳1安装有驱动两根链条31同步转动的第一电机,加工时第一电机处于启动状态带动两根链条31同步转动,两根链条31的上端部均从上料端向出料端输送。两根链条31之间固定连接有若干推杆32,推杆32均沿机壳1的宽度方向设置,两根链条31带动推杆32沿机壳1长度方向发生移动。

40.参照图1,推杆32及工装架5均可从上料口61通过,处于进料端的推杆32经过上料口61与暂存架6最下方的工装架5抵接,进而推动该工装架5从另一个上料口61处向暂存架6外移动,该工装架5完全脱离暂存架6后,暂存架6内剩余的工装架5自动下落重新落在导轨2上;推杆32沿链条31的长度方向等间距设置,即在链条31转动过程中,每隔一段时间,推杆32从暂存架6内推出一个工装架5,并自动推入机壳1内,不需人工手动按顺序将工装架5送入机壳1,自动化程度较高。

41.参照图1,回流焊接段11即为常见的回流焊机结构,距进料端较近的回流焊接段11向工装架5上下同时吹动高温空气或氮气,该阶段工件逐渐升温实现回流焊接,同时工装架5沿导轨2逐渐移动至浸焊箱12处。

42.参照图1,浸焊箱12内填充有高温液态锡,机壳1可利用加热丝(图中未示出)等方式控制液态锡的温度维持在300度以上,相比于气体,液态锡的流动性较差,且距机壳1两端的进出料口较远,液态锡内的热量不易流失,为保障加热效果,浸焊箱12的高度低于导轨2的高度且上端开口,工装架5可下降至浸焊箱12内。

43.参照图2,浸焊箱12沿机壳1宽度方向的两侧均安装有升降杆4,升降杆4均沿竖直方向与机壳1滑动连接,两根升降杆4的下端部均安装有第一气缸42,第一气缸42的缸体与机壳1固定连接,第一气缸42的输出端与对应的升降杆4固定连接;自然状态下,第一气缸42的输出端处于伸长状态,升降杆4高度较高;升降杆4的上端部固定安装有支撑板41,此时支撑板41将两根导轨2连通,工装架5随链条31移动至支撑板41上。

44.参照图3,若支撑板41的高度稍高于导轨2的高度,容易影响工装架5自导轨2向支撑板41上的移动,支撑板41的两端均呈向下弯折的圆弧形,进而对工装架5起到导向作用,

使工装架5可顺利移动至支撑板41上,由支撑板41进行支撑,此时该工装架5处于浸焊箱12的正上方,此时支撑板41下降即可带动对应的工装架5下降至浸焊箱12内。

45.参照图2,链条31暂时停止转动,同时两根升降杆4下方第一气缸42的输出端同步下降,实现升降杆4带动支撑板41下降不再将两个导轨2连通,进而使工装架5下降,工装架5的下端部部分浸入液态锡内,同时模具漂浮在液态锡的表面,液态锡的热量快速对工件进行300度以上的高温加热,进而保障焊接能力。

46.参照图2,模具在液态锡表面漂浮一定时间后,两个升降杆4的第一气缸42同步上升,控制支撑板41带动工装架5上升,进而使模具脱离液态锡;模具及工装架5均采用不易沾锡的铝材质,不易将液态锡粘附至浸焊箱12之外。支撑板41恢复至将两个导轨2连通后,两根链条31同时恢复转动,进而将带动推板将支撑板41上的工装架5推动至靠近出料端的回流焊接段11内,同时下一个工装架5移动至浸焊箱12上方重复上述操作。

47.参照图1,工装架5在靠近出料端的回流焊接段11内移动,并逐渐冷却后从出料端移动至机壳1外,使用者将出料端的工装架5取下即可完成焊接。

48.参照图2,浸焊箱12内液面处的液态锡在与工装架5及模具的接触过程中,容易发生部分凝固,需要及时清理以保障对后续工件的加热效果。浸焊箱12内安装有沿机壳1宽度方向设置的刮板7,刮板7的下端面与液态锡的液面处于同一高度处,机壳1固定安装有第二气缸71,第二气缸71的输出端与刮板7固定连接,加工时,第二气缸71的输出端周期性伸缩,每有三个工装架5在浸焊箱12内完成加热,第二气缸71的输出端伸缩一次,将液面处凝固的锡刮开,凝固的锡在加热作用下重新融化,进而保障加热焊接的效果。

49.参照图1,机壳1上端部铰接有安全盖13,安全盖13的边缘处安装有保温件14,保温件14采用奈高温的硅胶密封垫,加工时安全盖13处于闭合状态,在保温件14的作用下减少机壳1内从安全盖13缝隙处流失的热量;使用者需要时可将安全盖13沿其与机壳1的铰接处翻转打开,进行维修、维护等操作,结构简单使用方便。

50.本技术实施例1的实施原理为:使用者将工装架5置于进料端,由链条31带动推板推动工装架5向机壳1另一端移动,在靠近进料端的回流焊接段11处进行预热,当模具移动至支撑板41上方时,驱动件3暂停,升降杆4带动支撑板41及模具下降,模具的下端面与液态锡接触进行加热,相比空气,液态锡的流动性较差,热量流失速度较慢,可使工件被加热300度以上,进而提高了焊接的效果。

51.实施例2:参照图4,本实施例与实施例1的主要不同之处在于:机壳1的下端部转动连接有转动轴8,机壳1固定安装有第二电机,第二电机的输出轴与转动轴8同轴固定连接,加工时第二电机处于启动状态,带动转动轴8转动。转动轴8固定安装有两个凸轮81,两个凸轮81与两个升降杆4的位置一一对应,升降杆4的下端部与对应的凸轮81抵接,工装架5移动至支撑板41上时,凸轮81转动至向径较小处与升降杆4抵接,带动工装架5下降至浸焊箱12内;反之带动支工装架5上升,结构简单控制方便。

52.本技术实施例还公开一种pptc保护器的生产工艺。

53.参照图5,一种pptc保护器的生产工艺,包括以下步骤:s1芯片裁切:使用者利用冲压机将正极板、芯片板、负极板分别裁切冲压成圆环状;

s2焊锡膏点胶:使用者将模具平置,将正极板置于模具内,并在正极板上点涂焊锡膏,然后将芯片板覆盖在正极板的焊锡膏上并压紧,然后在芯片板上点涂焊锡膏,最后将负极板覆盖在芯片板的焊锡膏上并压紧,提高贴合效果;s3工装架5安装:使用者将放置有工件的模具置于工装架5两个矩形边框51的间隔内,每个工装架5内平置三个模具,然后将多个工装架5层叠放置在暂存架6内,进行暂存;s4加热焊接:在链条31转动过程中,每隔一段时间,推杆32从暂存架6内推出一个工装架5,并自动推入机壳1内,在距进料端较近的回流焊接段11处预热,当工装架5移动至支撑板41上后,升降杆4带动支撑板41及工装架5下降,模具进入浸焊箱12并漂浮在液态锡上,直接与高温的液态锡接触一段时间后,升降杆4带动工装架5上升,驱动件3控制工装架5移动至机壳1外,并在推板的推动下经另一个回流焊接段11的冷却作用后,移动至机壳1外完成焊接。

54.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1