一种刀头刀网全自动嵌合设备的制作方法

1.本发明涉及自动化加工技术领域,尤其涉及一种刀头刀网全自动嵌合设备。

背景技术:

2.在剃须刀的刀网上,为了起到装饰等作用,一般会在刀网上设置端盖。同时,为了对刀片的旋转起到稳定的作用,一般会在端盖内部设置有嵌件。在端盖与嵌件的装配过程中,一般需要将端盖上的若干支脚弯折扣合于嵌件上,从而将嵌件固定于端盖上。现有加工流程中,一般通过人工实现端盖上支脚的折弯扣合工作,但是由于工件较小,工作过程中需要保持注意力集中的状态,容易导致操作人员疲劳,从而导致产品出现不良。而且,为了保证端盖与嵌件之间连接的稳定性,一般需要对端盖与嵌件进行冲压。现有的技术一般是需要通过人工将端盖装配体放置于冲压治具上,再由冲压机构进行冲压,机构之间关联性较差,需要人工进行运送及放置,效率较低,不利于大批量生产,而且存在一定风险,不能保障操作人员的安全。

3.另外,在剃须刀的生产过程中,刀网与刀头的尺寸一般是相匹配的,因此需要配套进行运输。因为刀网的中心需要加装端盖,因此在加工流程中,需要将刀头与刀网分开。在这个过程中,容易导致刀头丢失,使得刀网与刀头不能匹配,造成不良品增多的情况,增加了生产成本。

4.而且,现有的自动化设备不能进行对位安装,在加工过程中容易出现对位情况不佳而影响装配效果,甚至导致产品损坏。

5.因此,现有技术存在缺陷,需要改进。

技术实现要素:

6.本发明的目的是克服现有技术的不足,提供一种刀头刀网全自动嵌合设备。

7.本发明的技术方案如下:提供一种刀头刀网全自动嵌合设备,包括:机台、设置于所述机台上的端盖嵌合系统、以及设置于所述端盖嵌合系统旁侧的刀网嵌合系统;

8.所述端盖嵌合系统包括:设置于所述机台上的第一转盘机构、设置于所述第一转盘机构上的若干夹紧治具、设置于所述转盘机构旁侧的来料系统、拨动机构、压紧机构以及转运机构,所述夹紧治具包括:设置于所述第一转盘机构上的治具座、设置于所述治具座中间的放置位、围绕于所述放置位旁侧的若干压爪、以及套设于所述压爪外侧的内棘轮,所述内棘轮设置有曲柄,所述拨动机构与曲柄活动接触;

9.所述刀网嵌合系统包括:设置于所述机台一侧的上料机构、设置于所述机台另一侧的下料机构、设置于所述上料机构与下料机构之间的第二转盘机构、设置于所述第二转盘机构旁侧的冲压机构以及点胶机构,所述冲压机构设置于上料机构的后端,所述点胶机构设置于冲压机构的后端,所述第二转盘机构上设置有若干治具,所述治具上设置有第一放置槽以及第二放置槽,所述第二转盘机构的旁侧设置有两组移料机构,所述移料机构分别设置于第二转盘机构与上料机构之间以及第二转盘机构与下料机构之间;

10.所述转运机构架设于第一转盘机构与第二转盘机构的上方,所述第二转盘机构的旁侧对应转运机构与靠近上料机构的移料机构之间设置有上视觉检测机构,靠近所述上料机构一侧的移料机构与第二转盘机构之间设置有下视觉检测机构,所述移料机构包括旋转取料机构,所述旋转取料机构包括第一旋转电机、以及设置于所述第一旋转电机的输出端上的第一取料头。

11.进一步地,所述压爪连接有复位元件,所述复位元件为弹簧;

12.所述治具座上盖合有盖板,所述盖板罩设于内棘轮上,所述盖板对应曲柄设置有活动槽,所述曲柄穿过所述活动槽。

13.进一步地,所述拨动机构设置于所述来料系统的下方,所述拨动机构包括:设置于所述第一转盘机构旁侧的拨动旋转气缸、以及设置于所述拨动旋转气缸的输出端上的拨杆,所述拨杆与曲柄活动接触。

14.进一步地,所述来料系统包括:设置于所述机台上的悬架、设置于所述悬架上的来料移动模组、设置于所述来料移动模组的运动端上的来料升降气缸、与所述来料升降气缸的输出端连接的来料固定板、设置于所述来料固定板上的取料机构、以及设置于所述悬架两端的振动盘来料机构,所述振动盘来料机构包括:振动盘、与所述振动盘的出口端连接的导料槽、设置于所述导料槽末端旁侧的推出气缸、以及与所述推出气缸的输出端连接的推出块;

15.所述取料机构的数量为两个,两个所述取料机构分别设置于来料固定板的两端,所述夹紧治具的位置处于两组推出块之间连线的中点处,两个所述取料机构之间的距离为夹紧治具到一侧推出块的距离;

16.所述推出块的旁侧设置有盖体视觉检测机构,对应的取料机构上设置有第二旋转电机。

17.进一步地,所述移料机构还包括:设置于所述机台上的移料送料带、设置于所述移料送料带后端的立式支架、设置于所述立式支架上的移料移动机构、以及设置于所述移料移动机构的运动端上的移料支架,所述旋转取料机构设置于移料支架上。

18.进一步地,所述上料机构与下料机构均包括:设置于所述机台上的上下料送料组件、悬于所述上下料送料组件上方的上下料移动机构、设置于所述上下料移动机构的运动端上的上下料升降机构、设置于所述上下料升降机构的运动端上的上下料支架、以及设置于所述上下料支架上的若干上下料取料头;

19.所述上下料取料头分成两组设置于上下料支架上;所述上料机构以及下料机构的旁侧均设置有升降料仓。

20.进一步地,靠近所述下料机构的移料机构上设置有限位机构,所述限位机构包括:限位气缸、与所述限位气缸的输出端连接的联动块、以及与所述联动块连接的两组限位板,所述限位板分别与移料送料带对应,所述限位板上设置有若干限位槽。

21.进一步地,所述点胶机构包括:设置于所述第二转盘机构旁侧的点胶支架、设置于所述点胶支架上的点胶直线移动模组、设置于所述点胶直线模组的运动端上的点胶固定板、设置于所述点胶固定板的一端的点胶头、以及设置于所述点胶固定板的另一端上的点胶视觉检测机构。

22.进一步地,所述第二转盘机构上方设置有装配视觉检测机构,所述装配视觉检测

机构设置于所述上料机构旁侧的移料机构与冲压机构之间;所述第一转盘机构上方设置有端盖视觉检测机构,所述端盖视觉检测机构设置于转运机构的后端。

23.进一步地,所述第二转盘机构的旁侧设置有分拣机构,所述分拣机构设置于靠近下料机构的移料机构的后端,所述分拣机构包括:设置于所述机台上的分拣升降气缸、设置于所述分拣升降气缸的输出端上的旋转气缸、设置于所述旋转气缸的输出端上的旋转臂、以及设置于所述旋转臂上的两个分拣取料头,所述分拣取料头分别与治具的第一放置槽以及第二放置槽对应,所述分拣机构的旁侧设置有不良品仓或不良品滑槽。

24.采用上述方案,本发明通过端盖嵌合系统完成端盖的金属盖体与塑胶嵌件的嵌合安装,端盖嵌合系统完成端盖的装配成型后,在第一转盘机构的驱动下移动至转运机构对应的位置处,通过转运机构拾取端盖,并将端盖移动后放置于治具的第一放置槽中,再通过刀网嵌合系统将端盖嵌合固定于刀网上,并在装配过程中实现刀头刀网的分离与组合,保证每一组刀头刀网的匹配,避免出现丢失或不匹配的情况。

附图说明

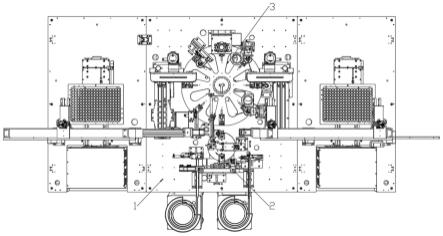

25.图1为本发明的结构示意图。

26.图2为端盖嵌合系统的俯视图。

27.图3为端盖嵌合系统的结构示意图。

28.图4为夹紧治具与拨动机构的结构示意图。

29.图5为刀网嵌合系统的结构示意图。

30.图6为上料机构与转盘机构的结构示意图。

31.图7为图6中a处局部放大示意图。

32.图8为下料机构与移料机构的结构示意图。

具体实施方式

33.以下结合附图和具体实施例,对本发明进行详细说明。

34.请参阅图1,本发明提供一种刀头刀网全自动嵌合设备,包括:机,1、设置于所述机台1上的端盖嵌合系统2、以及设置于所述端盖嵌合系统2旁侧的刀网嵌合系统3。通过端盖嵌合系统2完成端盖的金属盖体与塑胶嵌件的嵌合安装,再通过刀网嵌合系统3将端盖嵌合固定于刀网上,并在装配过程中实现刀头刀网的分离与组合,保证每一组刀头刀网的匹配,避免出现丢失或不匹配的情况。

35.请参与图2至图4,所述端盖嵌合系统2包括:设置于所述机台1上的第一转盘机构21、设置于所述第一转盘机构21上的若干夹紧治具211、设置于所述转盘机构21旁侧的来料系统23、拨动机构22、压紧机构24以及转运机构25。所述夹紧治具211包括:设置于所述第一转盘机构21上的治具座2111、设置于所述治具座2111中间的放置位2112、围绕于所述放置位2112旁侧的若干压爪2113、以及套设于所述压爪2113外侧的内棘轮2114。所述内棘轮2114设置有曲柄21141,所述拨动机构22与曲柄21141活动接触。工作时,来料系统23将金属盖体以及塑料嵌件依次放置于夹紧治具211的放置位2112上,拨动机构22启动,从而拨动曲柄21141,使得内棘轮2114转动,通过内棘轮2114内圈中的轮齿驱动压爪2113朝向中间移动,依次通过压爪2113推动金属盖体上的支脚,使得支脚折弯并贴合于塑胶嵌件上,形成端

盖,实现金属盖体与塑胶嵌件的连接固定。然后第一转盘机构21启动,将夹紧治具211移动至压紧机构24下方,从而将金属盖体与塑胶嵌件进行压紧,提高金属盖体与塑胶嵌件之间连接的稳固性。

36.请参阅图5至图7,所述刀网嵌合系统3包括:设置于所述机台1一侧的上料机构31、设置于所述机台1另一侧的下料机构32、设置于所述上料机构31与下料机构32之间的第二转盘机构33、设置于所述第二转盘机构33旁侧的冲压机构34以及点胶机构35。所述冲压机构34设置于上料机构31的后端,所述点胶机构35设置于冲压机构34的后端。所述第二转盘机构33上设置有若干治具331,所述治具331上设置有第一放置槽3311以及第二放置槽3312。所述第二转盘机构33的旁侧设置有两组移料机构36,所述移料机构36分别设置于第二转盘机构33与上料机构31之间以及第二转盘机构33与下料机构32之间。

37.所述转运机构25架设于第一转盘机构21与第二转盘机构33的上方。所述第二转盘机构33的旁侧对应转运机构25与靠近上料机构31的移料机构36之间设置有上视觉检测机构371。靠近所述上料机构31一侧的移料机构36与第二转盘机构33之间设置有下视觉检测机构372。所述移料机构36包括旋转取料机构364,所述旋转取料机构364包括第一旋转电机3641、以及设置于所述第一旋转电机3641的输出端上的第一取料头3642。

38.端盖嵌合系统完成端盖的装配成型后,在第一转盘机构21的驱动下移动至转运机构25对应的位置处。通过转运机构25拾取端盖,并将端盖放置于治具331的第一放置槽3311中。第二转盘机构33将治具移动至上视觉检测机构371对应位置,从而对端盖上的嵌块的位置进行图像获取,并上传至系统中进行图像分析。然后第二转盘机构33将治具331移动至移料机构36旁侧。将装载有刀头及刀网的托盘移动上料机构31上,此时刀头放置于刀网中。上料机构31依次拾取刀头及刀网,使得刀头与刀网分离,并在上料机构31的运送下移动至移料机构36上。然后移料机构36同时拾取刀网与刀头,并使得刀网移动至下视觉检测机构372上方,从而对刀网进行图像获取识别,并将获取的图像信息上传到系统中进行图像分析。系统对端盖与刀网进行图像比对分析后,计算刀网的旋转角度,向旋转取料机构364输出相应的控制信号,从而通过旋转电机3641驱动第一取料头3642进行旋转,调节刀网的角度位置,以便于与治具331的第一放置槽3311中的端盖进行匹配。完成刀网的校正后,移料机构36将刀网与刀头分别放置到治具331的第一放置槽3311以及第二放置槽3312中,使得端盖与刀网进行预装配。

39.完成刀网与端盖的预装配后,第二转盘机构33将治具331移动到冲压机构34对应位置,通过冲压机构34对刀网以及端盖进行冲压,使得刀网与端盖实现压合固定。然后第二转盘机构33将治具331移动至点胶机构35对应位置,通过点胶机构35往刀网与端盖的接合处进行注胶,从而完成刀网与端盖的装配固定。随后通过第二转盘机构33将治具331移动至靠近下料机构32的移料机构36旁侧,通过移料机构36分别拾取刀头以及完成装配的刀网,再由下料机构32将刀头放置于刀网中进行下料,完成刀头刀网的整个加工流程,并且使得配套的刀头及刀网可以同时进行运送,防止出现刀头刀网不匹配或丢失的情况。

40.所述压爪2113连接有复位元件,所述复位元件为弹簧。拨动机构22拨动曲柄21141,内棘轮2114转动,使得压爪2113朝向中间移动,实现对金属盖体上各支脚的折弯。然后拨动机构2与曲柄21141分离,压爪2113在复位元件的驱动下进行复位,并推动内棘轮2114转动进行复位。弹簧具有较强的弹性复原能力,可以满足压爪2113与内棘轮2114的复

位需求。

41.所述治具座2111上盖合有盖板2115,所述盖板2115罩设于内棘轮2114上,所述盖板2115对应曲柄21141设置有活动槽21151,所述曲柄21141穿过所述活动槽21151。通过设置盖板2115,并在盖板2115上设置有活动槽21151,实现对内棘轮2114的防护及限位,同时满足曲柄21141与内棘轮2114的活动需求。

42.所述拨动机构22设置于所述来料系统23的下方,以便于在完成金属盖体与塑胶嵌件的放置后,迅速完成金属盖体的支脚的折弯工作,以此提高整体的工作效率。所述拨动机构22包括:设置于所述第一转盘机构21旁侧的拨动旋转气缸221、以及设置于所述拨动旋转气缸221的输出端上的拨杆222。所述拨杆222与曲柄21141活动接触。旋转气缸221驱动拨杆222进行转动,从而拨动内棘轮2114的曲柄21141,实现内棘轮2114的旋转,以此通过压爪2113完成金属盖体上各支脚的折弯固定工作。

43.所述来料系统23包括:设置于所述机台1上的悬架、设置于所述悬架上的来料移动模组231、设置于所述来料移动模组231的运动端上的来料升降气缸232、与所述来料升降气缸232的输出端连接的来料固定板233、设置于所述来料固定板233上的取料机构234、以及设置于所述悬架两端的振动盘来料机构235。所述振动盘来料机构235包括:振动盘2351、与所述振动盘2351的出口端连接的导料槽2352、设置于所述导料槽2352末端旁侧的推出气缸2353、以及与所述推出气缸2353的输出端连接的推出块2354。工作前,分别将金属盖体以及塑胶嵌件倾倒入两组振动盘2351中。工作时,振动盘2351启动,分别对金属盖体以及塑胶嵌件进行振动送料。当金属盖体或塑胶嵌件移动至导料槽2352的末端时,推出气缸2353启动,驱动推出块2354移动,从而将金属盖体或塑胶嵌件进行推出,并阻断导料槽2352,限制导料槽2352内其他金属盖体或塑胶嵌件的移动。然后来料移动模组231驱动取料机构234移动并拾取金属盖体,放置于夹紧治具211上,并移动至另一侧拾取塑胶嵌件放置于金属盖体中。拨动机构22启动,从而实现金属盖体各支脚的折弯,从而实现金属盖体与塑胶嵌件之间的连接固定。

44.所述取料机构234的数量为两个,两个所述取料机构234分别设置于来料固定板233的两端,所述夹紧治具211的位置处于两组推出块2354之间连线的中点处,两个所述取料机构234之间的距离为夹紧治具211到一侧推出块2354的距离。当一端取料机构234进行取料时,另一端的取料机构正234好位于夹紧治具211的对应位置处,以此实现取放料的效率的提高,从而提高整体的加工效率。

45.所述推出块2354的旁侧设置有盖体视觉检测机构,对应的取料机构234上设置有第二旋转电机2341。通过盖体视觉检测机构对金属盖体进行视觉检测,在通过旋转电机2341对取料机构234所拾取的金属盖体的角度位置进行调整,从而保证夹紧治具的各压爪与金属盖体上的各支脚的位置对应,因此确保对各支脚的折弯压紧效果。

46.所述移料机构36还包括:设置于所述机台1上的移料送料带361、设置于所述移料送料带361后端的立式支架、设置于所述立式支架上的移料移动机构362、以及设置于所述移料移动机构362的运动端上的移料支架363。所述旋转取料机构364设置于移料支架363上。上料机构31将刀头与刀网分别放置于不同的移料送料带361上,通过两组取料头进行取料,以便于将刀头与刀网同时放置于第一放置槽3311与第二放置槽3312中;同样的,通过下料机构32旁侧的移料机构36同时取出刀网及刀头,并放置于不同的移料送料带361上,以便

于下料机构32进行拾取,提高上下料的效率。

47.所述上料机构31与下料机构32均包括:设置于所述机台1上的上下料送料组件311、悬于所述上下料送料组件311上方的上下料移动机构312、设置于所述上下料移动机构312的运动端上的上下料升降机构313、设置于所述上下料升降机构313的运动端上的上下料支架314、以及设置于所述上下料支架314上的若干上下料取料头。

48.所述上下料取料头分成两组设置于上下料支架314上。所述上料机构31以及下料机构32的旁侧均设置有升降料仓321。

49.请参阅图8,靠近所述下料机构32的移料机构36上设置有限位机构365,所述限位机构365包括:限位气缸、与所述限位气缸的输出端连接的联动块、以及与所述联动块连接的两组限位板。所述限位板分别与移料送料带361对应,所述限位板上设置有若干限位槽。限位气缸周期性的驱动限位板进行上下移动,从而将多组刀网及刀头限制于限位槽中,以便于下料机构32进行拾取。

50.工作前,将装载有刀网及刀头的托盘叠放于上料机构的升降料仓321中。工作时,上料机构31的升降料仓321将一个托盘送到上料机构31的上下料送料组件311上进行送料,并通过上下料移动机构312以及上下料升降机构313驱动两组上下料取料头依次拾取刀头与刀网,然后同时放置于移料送料带361上,通过移料机构36将刀网与刀头移送至治具331中。完成加工后,移料机构36将刀网与刀头移动至移料送料机构361上,并通过限位机构365将多组刀网及刀头进行对应分组。下料机构32的两组上下料取料头同时拾取刀网及刀头,并依次放置入下料机构32的上下料送料组件311上的托盘中。当托盘满载时,通过上下料送料组件311将托盘送入升降料仓321,以便于进行出料。

51.所述点胶机构35包括:设置于所述第二转盘机构3旁侧的点胶支架、设置于所述点胶支架上的点胶直线移动模组、设置于所述点胶直线模组的运动端上的点胶固定板、设置于所述点胶固定板的一端的点胶头351、以及设置于所述点胶固定板的另一端上的点胶视觉检测机构352。当冲压机构34完成端盖与刀网的冲压装配之后,第二转盘机构33将治具331移动到点胶机构35对应位置处。通过点胶视觉检测机构352获取刀网的图像信息,从而检测冲压装配的情况,并且对点胶位进行识别,以便于进行点胶。然后启动点胶直线移动模组,使得点胶头351移动至刀网上方,并向点胶位置进行点胶,从而实现刀网与端盖的点胶粘合固定。完成点胶后,可以通过点胶视觉检测机构352再次进行图像获取,从而确认点胶效果,并对刀网与端盖进行最终成品判定。

52.所述第二转盘机构33上方设置有装配视觉检测机构373,所述装配视觉检测机构373设置于所述上料机构31旁侧的移料机构36与冲压机构34之间。通过设置装配视觉检测机构373,从而便于在完成刀网与端盖的预装配之后,获取刀网及端盖的装配情况,判断是否有实现对位装配,以此判断产品良率。

53.所述第一转盘机构21上方设置有端盖视觉检测机构26,所述端盖视觉检测机构26设置于转运机构25的后端。通过端盖视觉检测机构26对夹紧治具211内的物料情况进行图像获取,并经由系统进行识别,从而判断转运机构25是否有将夹紧治具211内的端盖取出,避免因夹紧治具211中留有端盖而影响后续金属盖体以及塑胶嵌件的放置。

54.所述第二转盘机构33的旁侧设置有分拣机构38,所述分拣机构38设置于靠近下料机构32的移料机构36的后端。所述分拣机构38包括:设置于所述机台1上的分拣升降气缸、

设置于所述分拣升降气缸的输出端上的旋转气缸、设置于所述旋转气缸的输出端上的旋转臂、以及设置于所述旋转臂上的两个分拣取料头。所述分拣取料头分别与治具的第一放置槽3311以及第二放置槽3312对应,所述分拣机构38的旁侧设置有不良品仓或不良品滑槽。通过点胶视觉检测机构352对刀网与端盖的装配效果进行图像获取与识别,从而判断成品是否合格,并且检测刀头是否丢失。如果出现不良品的情况,则移料机构36不对不良品进行拾取,使得不良品在第二转盘机构33的运送下移动至分拣机构38下方。通过分拣升降气缸驱动分拣取料头进行升降,从而拾取治具331内的产品,并通过旋转气缸驱动分拣取料头移动至不良品仓或不良品滑槽上方,将不良品投入到不良品仓或不良品滑槽中,实现不良品的分拣。

55.综上所述,本发明通过端盖嵌合系统完成端盖的金属盖体与塑胶嵌件的嵌合安装,端盖嵌合系统完成端盖的装配成型后,在第一转盘机构的驱动下移动至转运机构对应的位置处,通过转运机构拾取端盖,并将端盖移动后放置于治具的第一放置槽中,再通过刀网嵌合系统将端盖嵌合固定于刀网上,并在装配过程中实现刀头刀网的分离与组合,保证每一组刀头刀网的匹配,避免出现丢失或不匹配的情况。

56.以上仅为本发明的较佳实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1