一种冷镦模具及冷镦工艺

1.本发明涉及螺栓冷镦加工成型技术领域,具体涉及一种冷镦模具及冷镦工艺。

背景技术:

2.冷镦/冷挤压成型是一种综合经济效益非常高的紧固件加工方法。冷镦/冷挤压成型是指借助于模具使金属材料在外力作用下产生塑性变形,迫使材料体积发生转移从而重新分布,以形成规定的形状和尺寸的零件,因此,冷镦/冷挤压成型对材料有较高的塑性要求。其次,在冷镦/冷挤压过程中,存在着冷作硬化,使得零件的塑性、冲击韧性变差,而且零件在其直径变化较大处的残余应力较大,从而引起零件变形以及耐腐蚀性降低。另外,零件在其直径变化较大处的变形抗力较大,与模具之间的摩擦力同样较大,进而损伤模具,缩短冷镦模具的使用寿命,增加生产成本。

3.综上所述,为了获得优质的冷镦件,有必要设计一种可以克服上述缺陷的新型冷镦模具。

技术实现要素:

4.本发明的主要目的在于克服上述现有技术的至少一种缺陷,提供一种新型冷镦模具及冷镦工艺,通过脉冲电流的电致塑性提高材料的塑性,降低材料的变形抗力,减小零件与冷镦模具间的摩擦力,提高冷镦模具的使用寿命,进而节约生产成本。

5.本发明的目的通过下述技术方案来实现:一种冷镦模具,其主要包括用于螺栓依次成型的一模、二模、三模和四模,所述一模包括第一上模和第一下模,所述第一上模包括第一上模模壳,所述第一上模模壳的内部上端设有第一上模后垫,所述第一上模模壳的内部下端设有第一上模模仁,所述第一上模后垫下端设有第一上模冲棒,所述第一上模冲棒贯穿所述第一上模模仁,所述第一下模包括第一下模模壳,所述第一下模模壳的内部下端设有第一下模锁紧件,所述第一下模锁紧件的内部贯穿设有第一下模通棒,所述第一下模模壳的内部上端设有第一下模内模,所述第一下模内模内部设有第一下模模芯,所述第一下模模芯包括第一下模第一模芯、第一下模第二模芯、第一下模第三模芯、第一下模第四模芯、第一下模第五模芯、第一下模第六模芯、第一下模第七模芯、第一下模第八模芯。

6.所述二模包括第二上模和第二下模,所述第二上模包括第二上模模壳,所述第二上模模壳的内部上端设有第二上模后垫,所述第二上模模壳的内部下端设有第二上模模仁,所述第二上模后垫下端设有第二上模冲棒,所述第二上模冲棒贯穿所述第二上模模仁,所述第二下模包括第二下模模壳,所述第二下模模壳的内部下端设有第二下模锁紧件,所述第二下模锁紧件的内部贯穿设有第二下模通棒,所述第二下模模壳的内部上端设有第二下模内模,所述第二下模内模内部设有第二下模模芯,所述第二下模模芯包括第二下模第一模芯、第二下模第二模芯、第二下模第三模芯、第二下模第四模芯、第二下模第五模芯、第二下模第六模芯、第二下模第七模芯、第二下模第八模芯。

7.所述三模包括第三上模和第三下模,所述第三上模包括第三上模模壳,所述第三

上模模壳的内部下端设有第三上模模仁,所述第三下模包括第三下模模壳,所述第三下模模壳的内部下端设有第三下模锁紧件,所述第三下模锁紧件的内部贯穿设有第三下模通棒,所述第三下模模壳的内部上端设有第三下模内模,所述第三下模内模内部设有第三下模模芯,所述第三下模模芯包括第三下模第一模芯、第三下模第二模芯、第三下模第三模芯、第三下模第四模芯、第三下模第五模芯、第三下模第六模芯、第三下模第七模芯、第三下模第八模芯。

8.所述四模包括第四上模和第四下模,所述第四上模包括第四上模模壳,所述第四上模模壳的内部下端设有第四上模模仁,所述第四下模包括第四下模模壳,所述第四下模模壳的内部下端设有第四下模锁紧件,所述第四下模锁紧件的内部贯穿设有第四下模通棒,所述第四下模模壳的内部上端设有第四下模内模,所述第四下模内模内部设有第四下模模芯,所述第四下模模芯包括第四下模第一模芯、第四下模第二模芯、第四下模第三模芯、第四下模第四模芯、第四下模第五模芯、第四下模第六模芯、第四下模第七模芯、第四下模第八模芯。

9.可优选的是,所述第一(或二或三或四)上模模壳内部均设置有上模冷却组件,所述上模冷却组件包括环形气道、进气孔和呈圆周阵列的出气孔。

10.可优选的是,所述第一(或二或三或四)下模内模内部均设置有下模冷却组件,所述下模冷却组件包括安装槽、冷却管道和填充物,所述安装槽结构为开口朝内的横置“u”型、呈螺旋布置,所述冷却管道安装在所述安装槽内,并用可以导热的所述填充物进行填充和固定。

11.可优选的是,所述第一(或二或三或四)上模模壳和所述第一(或二或三或四)下模模壳均设有防脱卡口。

12.可优选的是,所述第一(或二或三或四)下模第一(或二或三或四或五或六或七或八)模芯均为空心圆柱体,且除内圆柱面(即与工件相接触的工作面)外的其余面均设有绝缘涂层。

13.可优选的是,所述第一(或二或三或四)下模第一(或二或三或四或五或六或七或八)模芯上、下端面设有对应的凸起部和凹陷部。

14.可优选的是,所述第一(或二或三或四)下模第一(或二或三或四或五或六或七或八)模芯均设有热电偶。

15.可优选的是,所述第一(或二或三或四)上模模仁和所述第一(或二或三或四)下模第一(或二或三或四或五或六或七或八)模芯均设有脉冲电流施加点。

16.可优选的是,所述第一(或二或三或四)下模第一(或二或三或四或五或六或七或八)模芯的厚度均小于其最小内孔直径。

17.本发明还提供一种冷镦工艺,包括如下步骤:

18.s1、备料,根据工艺卡片准备合适尺寸的圆柱形锻件原料;

19.s2、冷镦:

20.s21、利用所述一模将所述锻件原料上冲压冷镦出头部以及冲压定位点,形成第一预成型件,过程中,所述第一上模模仁、所述第一上模冲棒、所述锻件原料和所述第一下模第二模芯构成闭合回路,施加脉冲电流,降低所述锻件原料上端镦粗形成所述头部时的变形抗力,同时,开启所述一模的所述上模冷却组件和所述下模冷却组件,对所述一模进行降

温;

21.s22、利用所述二模将所述第一预成型件上冲压冷镦出内六角孔,形成第二预成型件,过程中,所述第二上模模仁、所述第二上模冲棒、所述第一预成型件和所述第二下模第二模芯构成闭合回路,施加脉冲电流,降低所述第一预成型件所述头部内冷镦出所述内六角孔时的变形抗力,同时,开启所述二模的所述上模冷却组件和所述下模冷却组件,对所述二模进行降温;

22.s23、利用所述三模将所述第二预成型件冲压冷镦出第二杆,形成第三预成型件,过程中,所述第三下模第二模芯、所述第二预成型件和所述第三下模第五模芯构成闭合回路,施加脉冲电流,降低所述第二预成型件第一杆下端镦细形成所述第二杆时的变形抗力,同时,开启所述三模的所述上模冷却组件和所述下模冷却组件,对所述三模进行降温;

23.s24、利用所述四模将所述第三预成型件冲压冷镦出第三杆,形成第四预成型件,过程中,所述第四下模第六模芯、所述第三预成型件和所述第四下模第八模芯构成闭合回路,施加脉冲电流,降低所述第三预成型件所述第二杆下端镦细形成所述第三杆时的变形抗力,同时,开启所述四模的所述上模冷却组件和所述下模冷却组件,对所述四模进行降温;

24.s3、搓丝,利用自动搓丝装置将所述第四预成型件所述第二杆加工成螺纹杆,形成成品件。

25.可优选的是,所述上模冷却组件的冷却介质为气体,所述下模冷却组件的冷却介质为液体。

26.与现有技术相比,本发明有益效果如下:本发明提供的冷镦模具下模模芯采取分块设计,方便维修更换,且各下模模芯均设有相应的凸起部和凹陷处,相互配合可以有效保证模具的成型精度;通过分块设计的下模模芯可以对冷镦过程中的螺栓施加脉冲电流,提高螺栓的塑性,降低成型时的变形抗力,降低螺栓与模具间的摩擦力;此外,冷镦模具设有温度监控组件以及上模冷却组件和下模冷却组件,可以有效降低冷镦模具的温度,消除脉冲电流热效应产生的不良影响。总之,本发明可以有效保证螺栓成品质量,提高模具的使用寿命,节约生产成本。

附图说明

27.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

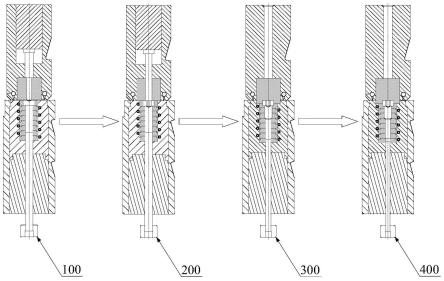

28.图1是本发明所公开的一种螺栓冷镦工艺示意图;

29.图2是本发明所公开的一种冷镦模具一模结构示意图;

30.图3是本发明所公开的一种冷镦模具二模结构示意图;

31.图4是本发明所公开的一种冷镦模具三模结构示意图;

32.图5是本发明所公开的一种冷镦模具四模结构示意图;

33.图6是本发明所公开的一种螺栓依次成型示意图;

34.图中标号:1、锻件原料;2、第一预成型件;3、第二预成型件;4、第三预成型件;5、第四预成型件;6、成品件;61、头部;62、内六角孔;63、第一杆;64、第二杆;65、第三杆;7、上模冷却组件;71、环形气道;72、进气孔;73、出气孔;8、下模冷却组件;81、安装槽;82、冷却管

道;83、填充物;100、一模;101、第一上模后垫;102、第一上模模壳;103、第一上模冲棒;104、第一上模模仁;105、第一下模第一模芯;106、第一下模第二模芯;107、第一下模第三模芯;108、第一下模第四模芯;109、第一下模第五模芯;110、第一下模第六模芯;111、第一下模第七模芯;112、第一下模第八模芯;113、第一下模内模;114、第一下模锁紧件;115、第一下模模壳;116、第一下模通棒;200、二模;201、第二上模后垫;202、第二上模模壳;203、第二上模冲棒;204、第二上模模仁;205、第二下模第一模芯;206、第二下模第二模芯;207、第二下模第三模芯;208、第二下模第四模芯;209、第二下模第五模芯;210、第二下模第六模芯;211、第二下模第七模芯;212、第二下模第八模芯;213、第二下模内模;214、第二下模锁紧件;215、第二下模模壳;216、第二下模通棒;300、三模;301、第三上模模壳;302、第三上模模仁;303、第三下模第一模芯;304、第三下模第二模芯;305、第三下模第三模芯;306、第三下模第四模芯;307、第三下模第五模芯;308、第三下模第六模芯;309、第三下模第七模芯;310、第三下模第八模芯;311、第三下模内模;312、第三下模锁紧件;313、第三下模模壳;314、第三下模通棒;400、四模;401、第四上模模壳;402、第四上模模仁;403、第四下模第一模芯;404、第四下模第二模芯;405、第四下模第三模芯;406、第四下模第四模芯;407、第四下模第五模芯;408、第四下模第六模芯;409、第四下模第七模芯;410、第四下模第八模芯;411、第四下模内模;412、第四下模锁紧件;413、第四下模模壳;414、第四下模通棒。

具体实施方式

35.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

36.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“前”、“后”、“竖直”、“水平”、“内”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

37.一种冷镦模具,其主要包括用于螺栓依次成型的一模100、二模200、三模300和四模400,如图2所示,一模100包括第一上模和第一下模,第一上模包括第一上模模壳102,第一上模模壳102的内部上端设有第一上模后垫101,第一上模模壳102的内部下端设有第一上模模仁104,第一上模后垫101下端设有第一上模冲棒103,第一上模冲棒103贯穿第一上模模仁104,第一下模包括第一下模模壳115,第一下模模壳115的内部下端设有第一下模锁紧件114,第一下模锁紧件114内部贯穿设有第一下模通棒116,第一下模模壳115的内部上端设有第一下模内模113,第一下模内模113内部设有第一下模模芯,第一下模模芯包括第一下模第一模芯105、第一下模第二模芯106、第一下模第三模芯107、第一下模第四模芯108、第一下模第五模芯109、第一下模第六模芯110、第一下模第七模芯111、第一下模第八模芯112。

38.如图3所示,二模200包括第二上模和第二下模,第二上模包括第二上模模壳202,第二上模模壳202的内部上端设有第二上模后垫201,第二上模模壳202的内部下端设有第二上模模仁204,第二上模后垫201下端设有第二上模冲棒203,第二上模冲棒203贯穿第二上模模仁204,第二下模包括第二下模模壳215,第二下模模壳215的内部下端设有第二下模

锁紧件214,第二下模锁紧件214的内部贯穿设有第二下模通棒216,第二下模模壳215的内部上端设有第二下模内模213,第二下模内模213内部设有第二下模模芯,第二下模模芯包括第二下模第一模芯205、第二下模第二模芯206、第二下模第三模芯207、第二下模第四模芯208、第二下模第五模芯209、第二下模第六模芯210、第二下模第七模芯211、第二下模第八模芯212。

39.如图4所示,三模300包括第三上模和第三下模,第三上模包括第三上模模壳301,第三上模模壳301的内部下端设有第三上模模仁302,第三下模包括第三下模模壳313,第三下模模壳313的内部下端设有第三下模锁紧件312,第三下模锁紧件312的内部贯穿设有第三下模通棒314,第三下模模壳313的内部上端设有第三下模内模311,第三下模内模311内部设有第三下模模芯,第三下模模芯包括第三下模第一模芯303、第三下模第二模芯304、第三下模第三模芯305、第三下模第四模芯306、第三下模第五模芯307、第三下模第六模芯308、第三下模第七模芯309、第三下模第八模芯310。

40.如图5所示,四模400包括第四上模和第四下模,第四上模包括第四上模模壳401,第四上模模壳401的内部下端设有第四上模模仁402,第四下模包括第四下模模壳413,第四下模模壳413的内部下端设有第四下模锁紧件412,第四下模锁紧件412的内部贯穿设有第四下模通棒414,第四下模模壳413的内部上端设有第四下模内模411,第四下模内模411内部设有第四下模模芯,第四下模模芯包括第四下模第一模芯403、第四下模第二模芯404、第四下模第三模芯405、第四下模第四模芯406、第四下模第五模芯407、第四下模第六模芯408、第四下模第七模芯409、第四下模第八模芯410。

41.第一上模模壳102、第二上模模壳202、第三上模模壳301和第四上模模壳401内部均设置有上模冷却组件7,上模冷却组件7包括环形气道71、进气孔72和呈圆周阵列的出气孔73。

42.第一下模内模113、第二下模内模213、第三下模内模311和第四下模内模411内部均设置有下模冷却组件8,下模冷却组件8包括安装槽81、冷却管道82和填充物83,安装槽81结构为开口朝内的横置“u”型、呈螺旋布置,冷却管道82安装在安装槽81内,并用可以导热的填充物83进行填充和固定。

43.具体地,第一上模模壳102、第二上模模壳202、第三上模模壳301、第四上模模壳401、第一下模模壳115、第二下模模壳215、第三下模模壳313和第四下模模壳413均设有防脱卡口。

44.更具体地,第一下模第一模芯105、第一下模第二模芯106、第一下模第三模芯107、第一下模第四模芯108、第一下模第五模芯109、第一下模第六模芯110、第一下模第七模芯111、第一下模第八模芯112、第二下模第一模芯205、第二下模第二模芯206、第二下模第三模芯207、第二下模第四模芯208、第二下模第五模芯209、第二下模第六模芯210、第二下模第七模芯211、第二下模第八模芯212、第三下模第一模芯303、第三下模第二模芯304、第三下模第三模芯305、第三下模第四模芯306、第三下模第五模芯307、第三下模第六模芯308、第三下模第七模芯309、第三下模第八模芯310、第四下模第一模芯403、第四下模第二模芯404、第四下模第三模芯405、第四下模第四模芯406、第四下模第五模芯407、第四下模第六模芯408、第四下模第七模芯409和第四下模第八模芯410均为空心圆柱体,且除内圆柱面(即与工件相接触的工作面)外的其余面均设有绝缘涂层。

45.详细地,第一下模第一模芯105、第一下模第二模芯106、第一下模第三模芯107、第一下模第四模芯108、第一下模第五模芯109、第一下模第六模芯110、第一下模第七模芯111、第一下模第八模芯112、第二下模第一模芯205、第二下模第二模芯206、第二下模第三模芯207、第二下模第四模芯208、第二下模第五模芯209、第二下模第六模芯210、第二下模第七模芯211、第二下模第八模芯212、第三下模第一模芯303、第三下模第二模芯304、第三下模第三模芯305、第三下模第四模芯306、第三下模第五模芯307、第三下模第六模芯308、第三下模第七模芯309、第三下模第八模芯310、第四下模第一模芯403、第四下模第二模芯404、第四下模第三模芯405、第四下模第四模芯406、第四下模第五模芯407、第四下模第六模芯408、第四下模第七模芯409和第四下模第八模芯410上、下端面设有对应的凸起部和凹陷部。

46.更详细地,第一下模第一模芯105、第一下模第二模芯106、第一下模第三模芯107、第一下模第四模芯108、第一下模第五模芯109、第一下模第六模芯110、第一下模第七模芯111、第一下模第八模芯112、第二下模第一模芯205、第二下模第二模芯206、第二下模第三模芯207、第二下模第四模芯208、第二下模第五模芯209、第二下模第六模芯210、第二下模第七模芯211、第二下模第八模芯212、第三下模第一模芯303、第三下模第二模芯304、第三下模第三模芯305、第三下模第四模芯306、第三下模第五模芯307、第三下模第六模芯308、第三下模第七模芯309、第三下模第八模芯310、第四下模第一模芯403、第四下模第二模芯404、第四下模第三模芯405、第四下模第四模芯406、第四下模第五模芯407、第四下模第六模芯408、第四下模第七模芯409和第四下模第八模芯410均设有热电偶。

47.进一步地,第一上模模仁104、第二上模模仁204、第三上模模仁302、第四上模模仁402、第一下模第一模芯105、第一下模第二模芯106、第一下模第三模芯107、第一下模第四模芯108、第一下模第五模芯109、第一下模第六模芯110、第一下模第七模芯111、第一下模第八模芯112、第二下模第一模芯205、第二下模第二模芯206、第二下模第三模芯207、第二下模第四模芯208、第二下模第五模芯209、第二下模第六模芯210、第二下模第七模芯211、第二下模第八模芯212、第三下模第一模芯303、第三下模第二模芯304、第三下模第三模芯305、第三下模第四模芯306、第三下模第五模芯307、第三下模第六模芯308、第三下模第七模芯309、第三下模第八模芯310、第四下模第一模芯403、第四下模第二模芯404、第四下模第三模芯405、第四下模第四模芯406、第四下模第五模芯407、第四下模第六模芯408、第四下模第七模芯409和第四下模第八模芯410均设有脉冲电流施加点。

48.更进一步地,第一下模第一模芯105、第一下模第二模芯106、第一下模第三模芯107、第一下模第四模芯108、第一下模第五模芯109、第一下模第六模芯110、第一下模第七模芯111、第一下模第八模芯112、第二下模第一模芯205、第二下模第二模芯206、第二下模第三模芯207、第二下模第四模芯208、第二下模第五模芯209、第二下模第六模芯210、第二下模第七模芯211、第二下模第八模芯212、第三下模第一模芯303、第三下模第二模芯304、第三下模第三模芯305、第三下模第四模芯306、第三下模第五模芯307、第三下模第六模芯308、第三下模第七模芯309、第三下模第八模芯310、第四下模第一模芯403、第四下模第二模芯404、第四下模第三模芯405、第四下模第四模芯406、第四下模第五模芯407、第四下模第六模芯408、第四下模第七模芯409和第四下模第八模芯410的厚度均小于其最小内孔直径。

49.如图6所示为螺栓依次成型示意图,先按照所需尺寸制备锻件原料1,然后利用一模100将圆柱形锻件原料1上冲压冷镦出头部61以及冲压定位点形成第一预成型件2,二模200将第一预成型件上冲压冷镦出内六角孔62形成第二预成型件3,三模300将第二预成型件冲压冷镦出第一杆63和第二杆64形成第三预成型件4,四模400将第三预成型件冲压冷镦出第三杆65形成第四预成型件5,最后利用自动搓丝装置将第四预成型件第二杆64加工成螺纹杆,形成成品件6,冷镦过程中通过对螺栓施加脉冲电流来降低其变形抗力,减小螺栓与模具之间的摩擦力,同时通过冷却组件消除脉冲电流热效应带来的不良影响,从而提高螺栓的成型质量和冷镦模具的使用寿命。

50.在本发明的一个优选实施例中,一种冷镦工艺,如图1所示,包括如下步骤:

51.s1、备料,根据工艺卡片准备合适尺寸的圆柱形锻件原料1;

52.s2、冷镦:

53.s21、利用一模100将锻件原料1上冲压冷镦出头部61以及冲压定位点,形成第一预成型件2,过程中,第一上模模仁104、第一上模冲棒103、锻件原料1和第一下模第二模芯106构成闭合回路,施加脉冲电流,降低锻件原料1上端镦粗形成头部61时的变形抗力,同时,开启一模100的上模冷却组件7和下模冷却组件8,对一模100进行降温;

54.s22、利用二模200将第一预成型件2上冲压冷镦出内六角孔62,形成第二预成型件3,过程中,第二上模模仁204、第二上模冲棒203、第一预成型件2和第二下模第二模芯206构成闭合回路,施加脉冲电流,降低第一预成型件2头部61内冷镦出内六角孔62时的变形抗力,同时,开启二模200的上模冷却组件7和下模冷却组件8,对二模200进行降温;

55.s23、利用三模300将第二预成型件3冲压冷镦出第二杆64,形成第三预成型件4,过程中,第三下模第二模芯304、第二预成型件3和第三下模第五模芯307构成闭合回路,施加脉冲电流,降低第二预成型件3第一杆63下端镦细形成第二杆64时的变形抗力,同时,开启三模300的上模冷却组件7和下模冷却组件8,对三模300进行降温;

56.s24、利用四模400将第三预成型件4冲压冷镦出第三杆65,形成第四预成型件5,过程中,第四下模第六模芯408、第三预成型件4和第四下模第八模芯410构成闭合回路,施加脉冲电流,降低第三预成型件4第二杆64下端镦细形成第三杆65时的变形抗力,同时,开启四模400的上模冷却组件7和下模冷却组件8,对四模400进行降温;

57.s3、搓丝,利用自动搓丝装置将第四预成型件5第二杆64加工成螺纹杆,形成成品件6。

58.具体而言,上模冷却组件7的冷却介质为25℃空气,下模冷却组件8的冷却介质为30℃冷却水,通过调整上模冷却组件7和下模冷却组件8冷却介质的流量,以及通过热电偶检测温度,确保一模100、二模200、三模300和四模400各下模模芯的温度均在200℃以下。

59.本发明中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1