一种改善取向硅钢表面涂层裂纹的绝缘涂液及其制备方法与取向硅钢板与流程

[0001]

本发明属于硅钢技术领域,尤其涉及一种改善取向硅钢表面涂层裂纹的绝缘涂液及其制备方法与取向硅钢板。

背景技术:

[0002]

能源是人类社会赖以生存和发展的重要物质基础,绿色清洁能源,是环境保护和良好生态系统的象征和代名词。水电、风电和核电等三大清洁能源是当今社会重要的能源供应方式,是实现环境保护和经济发展协调互补的生动展现。取向硅钢作为变压器的主要铁芯制造材料,被称为“钢铁产品中的工艺品”。

[0003]

取向硅钢作为变压器铁芯的主要材料,对其磁性性能和表面涂层质量要求较高。致密、均匀的表面涂层主要提供取向硅钢表面张力和绝缘性,是取向硅钢具有良好铁磁性能的基础以及优异的后期冲片性、铁芯叠片等应用的关键。因此,通过对取向硅钢表面涂层的微观形貌进行检测,可以直观准确了解涂层质量的状况,为后期工艺优化或者原料优化提供借鉴。

[0004]

在对取向硅钢表面涂层的微观形貌检测过程中,经常会出现微观的裂纹形貌,裂纹聚集形成不规则线状裂纹、块状孔洞以及脱落,不仅严重影响取向硅钢的磁性能和表面绝缘性,而且在后期的冲片应用过程中,引起冲片掉粉严重,表面摩擦系数增大以及锈蚀等,非常不利于变压器的铁芯叠片安装施工,直接造成变压器成品的铁芯短路和空载损耗较高等性能异常,在实际使用过程中极易造成铁芯过热、短路或者变压器烧毁。涂层表面的微观裂纹不断积累、扩大,造成取向硅钢成品表面产生孔洞、粉化和附着性不佳等质量问题,严重时,钢板表面涂层整体脱落,钢板失去表面涂层的防护功能。

[0005]

因此,急需对取向硅钢表面涂层的微观裂纹进行改善。

技术实现要素:

[0006]

本发明为解决上述技术问题提供一种改善取向硅钢表面涂层裂纹的绝缘涂液及其制备方法与取向硅钢板。

[0007]

为了实现上述目的,本发明的技术方案如下:

[0008]

一种改善取向硅钢表面涂层裂纹的绝缘涂液,所述绝缘涂液包括以下组分:磷酸盐溶液100重量份、氧化镁或氢氧化镁2-10重量份、铬酸酐或铬酸盐10-20重量份、硼酸2-10重量份、有机溶剂10-20重量份、硅溶胶80-200重量份、锆溶胶2-10重量份、纳米氧化锌6-15重量份、五氧化二锑溶胶2-10重量份及水80-120重量份。

[0009]

优选地,所述有机溶剂为丙酮、乙酸、乙酸乙酯或四氢呋喃。

[0010]

优选地,所述硅溶胶的粒径为5-12nm。

[0011]

优选地,所述锆溶胶的粒径为15-40nm。

[0012]

优选地,所述五氧化二锑溶胶的粒径为15-40nm。

[0013]

优选地,所述纳米氧化锌的粒径为10-20nm。

[0014]

所述的绝缘涂液的制备方法,包括如下步骤:

[0015]

向不锈钢反应釜中加入磷酸盐溶液、硼酸、铬酸酐或铬酸盐及水,搅拌;

[0016]

缓慢加入氧化镁或氢氧化镁,搅拌溶解;

[0017]

加入有机溶剂,搅拌;

[0018]

依次加入纳米氧化锌、锆溶胶,搅拌;

[0019]

加入硅溶胶,搅拌;

[0020]

最后加入五氧化二锑溶胶,搅拌,即得到所述绝缘涂液。

[0021]

一种取向硅钢板,其包括基板及形成于所述基板表面的绝缘涂层,所述绝缘涂层是通过所述的绝缘涂液涂覆在基板表面所得。

[0022]

优选地,所述绝缘涂层的制备方法具体为:在取向硅钢钢板上涂覆所述绝缘涂液,将涂覆的绝缘涂液在350-500℃的温度下干燥30s~80s,然后在800℃~1000℃的温度下烧结固化50s~150s,即在取向硅钢钢板表面形成绝缘涂层。

[0023]

优选地,所述绝缘涂层的厚度为0.5-5微米。

[0024]

优选地,控制表面干膜涂覆量在2.0-7.0g/m

2

范围内。

[0025]

优选地,本发明的磷酸盐溶液的固含量为50%。硅溶胶的固含量为30%。锆溶胶的固含量为15%。五氧化二锑溶胶的固含量为10%。

[0026]

本发明中磷酸盐为耐高温粘结剂,硅溶胶为涂层的主要成膜物质,铬酸盐反应活性高,能够稳定游离的磷酸根,并能形成致密的氧化铬薄膜,提高涂层的整体附着性。针对取向硅钢钢板表面涂层的裂纹问题,引入纳米氧化锌、氧化锆溶胶和五氧化二锑溶胶等氧化物组合协同作用,整体提升涂层的强度,消除裂纹缺陷。

[0027]

氧化锆溶胶和硅溶胶的亲和性好。在涂液体系中,二氧化硅溶胶的颗粒尺寸较小,浓度较高,而锆溶胶颗粒尺寸较大,硅溶胶对氧化锆溶胶颗粒形成包裹效应;涂层表面硅溶胶成膜过程中,氧化锆强度高,可以中和二氧化硅形成玻璃膜的脆性,增强涂层表面膜层的强度和韧性,消除涂层表面由于机械应力作用或温度变化造成的脆裂;同时,氧化锆性质稳定,提高涂层的耐高温性,耐酸碱性,表面成膜一致稳定。

[0028]

纳米氧化锌在涂液的酸性环境作用下,颗粒尺寸进一步减小并形成磷酸根离子-锌离子-氧化锌内核的稳定结构;五氧化二锑溶胶具有良好的亲和能力和较强的位阻能力,与磷酸根离子结合,形成稳定的五氧化二锑胶团结构;这两种胶团结构在涂液体系中稳定分散,并由磷酸根离子的架桥作用形成磷酸根离子-五氧化二锑胶团-磷酸根离子-氧化锌核-磷酸根离子的复合连续稳定的微观结合状态,分散效果好,有利于涂液的长期稳定性。在干燥成膜过程中,氧化锌和五氧化二锑颗粒可以有效填充磷酸盐高温交联形成的多聚磷酸三维骨架中的孔隙部位,提高磷酸盐骨架的密实性和粘结强度,在受外力或温度变化时的形变小,与涂层表面硅溶胶成膜的结合紧密,整体强度提高。进而增强涂层的刚性和韧性,提高涂层表面抵抗形变的能力,同时也改善涂层的丰满度、耐磨性和绝缘性。

[0029]

有机溶剂的引入增强了氧化物分子在涂液体系中的分散稳定性,降低了涂液粘度,提高涂液流平性和稳定性。

[0030]

本发明与现有技术相比具有如下有益效果:氧化锆、氧化锌以及五氧化二锑等氧化物组合颗粒尺寸小,与涂液组份亲和性好,在涂液体系中有较好的分散性,涂液的稳定性

高;在涂层干燥成膜时,氧化物组合可以中和表面硅溶胶成膜的脆性,并填充涂层的空隙部位,提高表面涂层的成膜稳定性和韧性,进而整体改善涂层强度和韧性,消除微观表面裂纹,提高取向硅钢的磁性能。

附图说明

[0031]

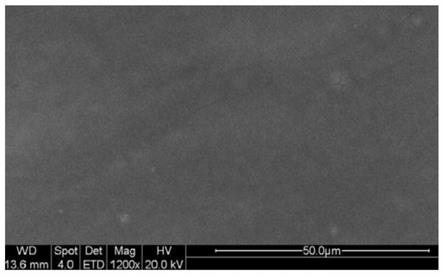

图1为实施例3得到的取向硅钢板成品的绝缘涂层的微观形貌图。

[0032]

图2为对比例1得到的取向硅钢板成品的绝缘涂层的微观形貌图。

[0033]

图3为对比例2得到的取向硅钢板成品的绝缘涂层的微观形貌图。

[0034]

图4为对比例3得到的取向硅钢板成品的绝缘涂层的微观形貌图。

[0035]

图5为对比例4得到的取向硅钢板成品的绝缘涂层的微观形貌图。

[0036]

图6为对比例5得到的取向硅钢板成品的绝缘涂层的微观形貌图。

[0037]

图7为对比例6得到的取向硅钢板成品的绝缘涂层的微观形貌图。

具体实施方式

[0038]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

[0039]

本发明提供一种改善取向硅钢表面涂层裂纹的绝缘涂液,所述绝缘涂液包括以下组分:磷酸盐溶液100重量份、氧化镁或氢氧化镁2-10重量份、铬酸酐或铬酸盐10-20重量份、硼酸2-10重量份、硅溶胶80-200重量份、锆溶胶2-10重量份、有机溶剂10-20重量份、纳米氧化锌6-15重量份、五氧化二锑溶胶2-10重量份及水80-120重量份。

[0040]

所述有机溶剂为丙酮、乙酸、乙酸乙酯或四氢呋喃。

[0041]

所述硅溶胶的粒径为5-12nm。

[0042]

所述锆溶胶的粒径为15-40nm。

[0043]

所述五氧化二锑的粒径为15-40nm。

[0044]

所述纳米氧化锌的粒径为10-20nm。

[0045]

本发明的磷酸盐溶液的固含量为50%。硅溶胶的固含量为30%。锆溶胶的固含量为15%。五氧化二锑溶胶的固含量为10%。本发明的磷酸盐溶液优选为磷酸二氢盐溶液,更优选为不同磷酸二氢盐溶液的混合,优选质量比为1:1的混合。

[0046]

本发明的铬酸盐优选为铬酸镁。

[0047]

表1列出了实施例1至实施例7以及对比例1至对比例6的不同配方的复合添加剂溶液。表1中磷酸二氢盐为磷酸二氢铝和磷酸二氢镁以质量比为1:1的混合溶液。本发明实施例中选用的是铬酸酐,镁源选择的是氢氧化镁。可以理解的是,如果选择铬酸盐,例如铬酸镁,那么氧化镁和氢氧化镁组分均可以省略。

[0048]

表1

[0049][0050]

取0.23mm板厚的经高温二次再结晶的取向硅钢退火板,清洗去除表面的氧化镁浮灰并用洁净的脱脂棉擦拭干净,裁成60mm

×

300mm尺寸的试验板。将所配制的绝缘涂液涂覆到此试验板表面上,经预热干燥、高温均热烧结和冷却等工艺处理,得到取向硅钢板成品。表2为各个对比例和实施例的绝缘涂层的微观形貌和附着性、成品磁性能。

[0051]

表2

[0052][0053]

本发明还提供所述的绝缘涂液的制备方法,包括如下步骤:

[0054]

向不锈钢反应釜中加入磷酸盐溶液、硼酸、铬酸酐及水,搅拌;

[0055]

缓慢加入氢氧化镁,搅拌溶解;

[0056]

加入有机溶剂丙酮,搅拌;

[0057]

依次加入纳米氧化锌、锆溶胶,搅拌;

[0058]

加入硅溶胶,搅拌;

[0059]

最后加入五氧化二锑溶胶,搅拌,即得到所述绝缘涂液。

[0060]

本发明还提供一种取向硅钢板,其包括基板及形成于所述基板表面的绝缘涂层,所述绝缘涂层是通过将所述的绝缘涂液涂覆在基板表面所得。

[0061]

所述绝缘涂层的制备方法具体为:在取向硅钢钢板上涂覆所述绝缘涂液,将涂覆的涂层组合物在350-500℃的温度下干燥30s~80s,然后在800℃~1000℃的温度下烧结固化50s~150s,即在取向硅钢钢板表面形成绝缘涂层。所述绝缘涂层的厚度为0.5-5微米。同时,控制表面干膜涂覆量在2.0-7.0g/m

2

范围内。

[0062]

显然,上述实施例仅仅是为清楚地说明所作的实例,而并非对实施方式的限制。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而因此所引申的显而易见的变化或变动仍处于本发明创造的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1