一种镀镍膜修复液调制及修复方法与流程

[0001]

本发明涉及金属表面处理技术领域,具体涉一种镀镍膜修复液调制及修复方法。

背景技术:

[0002]

目前一些镀镍零件装机过程中发现外表面镀层划伤破损现象,需要局部修理,但是目前镀镍膜局部损伤修复液配方成份复杂不便于调制,且修复方法成本高,效率低。

技术实现要素:

[0003]

本发明的目的是:提供镀镍修复液和修复液调配,简化镀镍修复液修复工艺。

[0004]

本发明的技术方案是:一种镀镍膜修复液,其特征在于,所述修复液的溶质为氯化镍、盐酸、氟化钠,所述修复液的溶剂为水;氯化镍的质量与水的容积比为260~370:1,单位为克/升;氟化钠的质量与水的容积比为0.1~0.2:1,单位为克/升;盐酸的质量与水的容积比为180~220:1,单位为克/升。

[0005]

所述修复液用于钢铁或铜合金表面镀镍。

[0006]

一种镀镍膜修复液调制的工艺方法,其特征在于,准备好的水要预温到30℃,先加入2/3量的氯化镍,搅拌3分钟后加入盐酸搅拌1分钟后加入氟化盐,搅拌3分钟后加剩余的1/3量的氯化镍,再搅拌3分钟后,静放30分钟即可使用,填加药品同时不断搅拌溶液。

[0007]

一种镀镍膜的修复方法,其特征在于,

[0008]

包括以下步骤:

[0009]

步骤一,对待修补零件的破损处进行去油、去除表面氧化物,对表面修平;

[0010]

步骤二,对待修补零件的破损处加温至35-40℃,修复液保温在25-35℃;

[0011]

步骤三,对待修补零件的破损处镀镍处理。

[0012]

所述待修补零件的破损处与修复液反应的时间为10~15秒。

[0013]

所述镀镍处理为喷淋、涂覆和浸泡。

[0014]

所述步骤三镀镍处理后进行无水酒精清洗和干燥。

[0015]

所述步骤一对待修补零件修补处用汽油擦洗干净,脱脂棉用水浸湿粘适量清洗去污用百洁粉轻轻把划伤处打磨干净,之后用脱脂棉粘无水酒精清洗打磨处。

[0016]

本发明的优点是:本发明实现快速镀镍的新方法,呈膜均匀,光亮平整,接合力好好。

具体实施方式

[0017]

下面对本发明做进一步详细说明。

[0018]

新工艺方法件镀镍膜出现划伤,可以局部修补镀镍膜,方法是把需要修补处用汽油擦洗干净,脱脂棉用水浸湿粘适量清洗去污用百洁粉轻轻把划伤处打磨干净,之后用脱脂棉粘无水酒精清洗打磨处,对待修补零件的破损处加温至35-40℃,修复液保温在25-35℃再把调配好的镀镍液均匀涂在打磨处25-40秒,用脱脂棉粘水清洗修复处,吹干即可。

[0019]

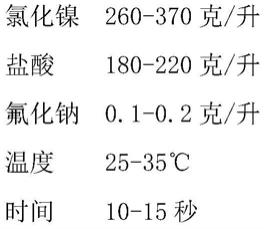

镀镍修复液成份

[0020][0021]

镀镍修复液调配方法:

[0022]

(1)、准备好的水要预温到30℃,先加入2/3量的氯化镍,搅拌3分钟后加入盐酸搅拌1分钟后加入氟化盐,搅拌3分钟后加剩余的1/3量的氯化镍搅拌3分钟后,静放30分钟后即可使用。调配时严格按顺序加入药品,填加药品同时不断搅拌溶液。

[0023]

(2)、调配液可存放8天,使用过的溶液严禁再倒回存放溶器,做到用多少取多少。

[0024]

(3)、调配液使用时要保证温度和时间,最好采用浸涂修复或喷淋修复法。

[0025]

实施例1

[0026]

壳体材料t2,整体镀镍后机加时内腔表面的镀镍膜损伤,无膜处化学法镀镍。

[0027]

修复液的溶质为氯化镍;盐酸;氟化钠,所述修复液的溶剂为水;氯化镍的质量与水的容积比为260:1,单位为克/升;氟化钠的质量与水的容积比为0.1:1,单位为克/升;盐酸的质量与水的容积比为180:1,单位为克/升。

[0028]

调配方法:准备好的水要预温到30℃,先加入2/3量的氯化镍,搅拌3分钟后加入盐酸搅拌1分钟后加入氟化盐,搅拌3分钟后加剩余的1/3量的氯化镍搅拌3分钟后,静放30分钟后即可使用。调配时严格按顺序加入药品,填加药品同时不断搅拌溶液。

[0029]

步骤一,对待修补零件的破损处进行去油、去除表面氧化物,对表面修平;

[0030]

步骤二,对待修补零件的破损处加温至35℃,修复液保温在25℃;

[0031]

步骤三,对待修补零件的破损处镀镍处理,修补液与破损处涂覆法反应15秒。

[0032]

所述步骤三镀镍处理后进行无水酒精清洗和干燥。

[0033]

实施例2

[0034]

端盖材料45,整体镀镍后机加时内腔止口表面的镀镍膜损伤,无膜处化学法镀镍。修复液的溶质为氯化镍;盐酸;氟化钠,所述修复液的溶剂为水;氯化镍的质量与水的容积比为300:1,单位为克/升;氟化钠的质量与水的容积比为0.1:1,单位为克/升;盐酸的质量与水的容积比为200:1,单位为克/升。

[0035]

调配方法:准备好的水要预温到30℃,先加入2/3量的氯化镍,搅拌3分钟后加入盐酸搅拌1分钟后加入氟化盐,搅拌3分钟后加剩余的1/3量的氯化镍搅拌3分钟后,静放30分钟后即可使用。调配时严格按顺序加入药品,填加药品同时不断搅拌溶液。

[0036]

步骤一,对待修补零件的破损处进行去油、去除表面氧化物,对表面修平;

[0037]

步骤二,对待修补零件的破损处加温至40℃,修复液保温在35℃;

[0038]

步骤三,对待修补零件的破损处镀镍处理,修补液与破损处涂覆法反应10秒。

[0039]

所述步骤三镀镍处理后进行无水酒精清洗和干燥。

[0040]

实施例3

[0041]

接线片材料t2,整体镀镍后组装时接触点表面的镀镍膜被损伤,无膜处化学法镀

镍。

[0042]

修复液的溶质为氯化镍;盐酸;氟化钠,所述修复液的溶剂为水;氯化镍的质量与水的容积比为370:1,单位为克/升;氟化钠的质量与水的容积比为0.2:1,单位为克/升;盐酸的质量与水的容积比为220:1,单位为克/升。

[0043]

调配方法:准备好的水要预温到30℃,先加入2/3量的氯化镍,搅拌3分钟后加入盐酸搅拌1分钟后加入氟化盐,搅拌3分钟后加剩余的1/3量的氯化镍搅拌3分钟后,静放30分钟后即可使用。调配时严格按顺序加入药品,填加药品同时不断搅拌溶液。

[0044]

步骤一,对待修补零件的破损处进行去油、去除表面氧化物,对表面修平;

[0045]

步骤二,对待修补零件的破损处加温至35℃,修复液保温在25℃;

[0046]

步骤三,对待修补零件的破损处镀镍处理,修补液与破损处浸泡法反应15秒。

[0047]

所述步骤三镀镍处理后进行无水酒精清洗和干燥。

[0048]

实施例4

[0049]

接线片材料t2,整体镀镍后组装时接触点表面的镀镍膜被损伤,无膜处化学法镀镍。

[0050]

修复液的溶质为氯化镍;盐酸;氟化钠,所述修复液的溶剂为水;氯化镍的质量与水的容积比为300:1,单位为克/升;氟化钠的质量与水的容积比为0.1:1,单位为克/升;盐酸的质量与水的容积比为200:1,单位为克/升。

[0051]

调配方法:准备好的水要预温到30℃,先加入2/3量的氯化镍,搅拌3分钟后加入盐酸搅拌1分钟后加入氟化盐,搅拌3分钟后加剩余的1/3量的氯化镍搅拌3分钟后,静放30分钟后即可使用。调配时严格按顺序加入药品,填加药品同时不断搅拌溶液。

[0052]

步骤一,对待修补零件的破损处进行去油、去除表面氧化物,对表面修平;

[0053]

步骤二,对待修补零件的破损处加温至40℃,修复液保温在35℃;

[0054]

步骤三,对待修补零件的破损处镀镍处理,修补液与破损处浸泡法反应10秒。

[0055]

所述步骤三镀镍处理后进行无水酒精清洗和干燥。

[0056]

实施例5

[0057]

壳体材料10,整体镀镍后,组装时内腔表面的镀镍被损伤,无膜处化学法镀镍。

[0058]

修复液的溶质为氯化镍;盐酸;氟化钠,所述修复液的溶剂为水;氯化镍的质量与水的容积比为370:1,单位为克/升;氟化钠的质量与水的容积比为0.2:1,单位为克/升;盐酸的质量与水的容积比为220:1,单位为克/升。

[0059]

调配方法:准备好的水要预温到30℃,先加入2/3量的氯化镍,搅拌3分钟后加入盐酸搅拌1分钟后加入氟化盐,搅拌3分钟后加剩余的1/3量的氯化镍搅拌3分钟后,静放30分钟后即可使用。调配时严格按顺序加入药品,填加药品同时不断搅拌溶液。

[0060]

步骤一,对待修补零件的破损处进行去油、去除表面氧化物,对表面修平;

[0061]

步骤二,对待修补零件的破损处加温至35℃,修复液保温在25℃;

[0062]

步骤三,对待修补零件的破损处镀镍处理,修补液与破损处喷淋法反应15秒。

[0063]

所述步骤三镀镍处理后进行无水酒精清洗和干燥。

[0064]

实施例6

[0065]

端盖材料t2,整体镀镍后,组装时内腔止口表面的镀镍膜被损伤,无膜处化学法镀镍。

[0066]

修复液的溶质为氯化镍;盐酸;氟化钠,所述修复液的溶剂为水;氯化镍的质量与水的容积比为300:1,单位为克/升;氟化钠的质量与水的容积比为0.1:1,单位为克/升;盐酸的质量与水的容积比为200:1,单位为克/升。

[0067]

调配方法:准备好的水要预温到30℃,先加入2/3量的氯化镍,搅拌3分钟后加入盐酸搅拌1分钟后加入氟化盐,搅拌3分钟后加剩余的1/3量的氯化镍搅拌3分钟后,静放30分钟后即可使用。调配时严格按顺序加入药品,填加药品同时不断搅拌溶液。

[0068]

步骤一,对待修补零件的破损处进行去油、去除表面氧化物,对表面修平;

[0069]

步骤二,对待修补零件的破损处加温至40℃,修复液保温在35℃;

[0070]

步骤三,对待修补零件的破损处镀镍处理,修补液与破损处喷淋法反应10秒。所述步骤三镀镍处理后进行无水酒精清洗和干燥。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1