一种风电齿轮箱销轴用钢及其制备方法与流程

[0001]

本发明属于钢技术领域,尤其涉及一种风电齿轮箱销轴用钢及其制备方法。

背景技术:

[0002]

随着国家新能源政策的支持,以及低碳环保发展大趋势的促进,我国以风力发电为代随着国家新能源政策的支持,以及低碳环保发展大趋势的促进,我国以风力发电为代表的各类清洁能源产业得到了快速发展。风电齿轮箱是风电主机的重中之重,其轻量化、大功率的结构,及高可靠、长寿命的性能成为技术突破的关键领域,尤其是柔性销轴等新技术的加入让齿轮箱的优化分析变得更重要。

[0003]

对于普通的工业齿轮增速箱而言,行星轮系统齿间受载的不均匀程度直接关系整个系统的使用寿命和运转稳定性。一般的增速箱中,传动系统采用的常规构造是双侧板行星架,每个行星轮都是安装在刚性销、滚动轴承与双侧板配合的结构上,因此行星轮没有可“浮动”的空间,这种传动系统的刚性很大,其啮合齿轮间载荷的不均匀程度取决于设计的形位公差和加工安装的误差。普通的风电齿轮箱和此类增速器一样,传动系统中的行星架会发生一定的扭转和偏心,幅度范围取决于与行星架的材料和输入转矩。而在多个行星轮的传动系统中,不均载程度越严重风电齿轮箱齿轮越容易破坏以致失效。

[0004]

因此,急需一种钢来制备风电齿轮箱用柔性销轴,来增强风电齿轮箱中行星轮可“浮动”的空间,提高传动系统的柔性,减少传动系统中的行星架会发生一定的扭转和偏心的现象。

技术实现要素:

[0005]

本发明提供一种风电齿轮箱销轴用钢及其制备方法,旨在解决背景技术中急需一种钢来制备风电齿轮箱用柔性销轴,来增强风电齿轮箱中行星轮可“浮动”的空间,提高传动系统的柔性,减少传动系统中的行星架会发生一定的扭转和偏心的现象的问题。

[0006]

本发明是这样实现的,一种风电齿轮箱销轴用钢,钢的化学成分按重量百分比为:c:0.05~0.08%,si:0.2~0.4%,mn:0.4~0.5%,p:0.01~0.03%,s:0.005~0.009%,cr:0.9~1.3%,mo:0.9~1.2%,ni:0.3~0.6%,nb:0.01~0.04%,ti:0.01~0.02%,稀土:0.03-0.04%,合成纤维:0.1~0.8%,余量为fe以及不可避免杂质;

[0007]

所述风电齿轮箱销轴用钢的显微组织为奥氏体组织,屈服强度为850~880mpa,抗拉强度为900~950mpa,延伸率为12~16%。

[0008]

优选的,所述钢的化学成分按重量百分比为:c:0.06%,si:0.3%,mn:0.45%,p:0.02%,s:0.007%,cr:1.0%,mo:1.0%,ni:0.4%,nb:0.02%,ti:0.015%,稀土:0.035%,合成纤维:0.5%。

[0009]

优选的,所述合成纤维为碳纤维。

[0010]

优选的,所述不可避免杂质的重量百分比≤0.03%。

[0011]

一种风电齿轮箱销轴用钢的制备方法,包括以下步骤:

[0012]

s1、连铸:按设定成分冶炼、精炼和浇注制成连铸坯,在连铸过程中采用电磁搅拌、恒温恒速拉钢,保证铸坯内部质量和表面质量,生产出断面为180

×

180mm连铸小方坯,堆冷;

[0013]

s2、铸坯加热:将堆冷后的连铸坯加热至1250~1320℃,保温40~80min;

[0014]

s3、热轧:在高线进行粗轧,开轧温度在1100~1300℃;在高线进行精轧,控制精轧入口温度为1100~1300℃,控制减定径温度在1100~1300℃,精轧累积压下率大于70%,在温度为800~840℃下进行吐丝后得到热轧盘条;

[0015]

s4、冷轧:热轧盘条经过8~12道次冷轧,单道次平均延伸系数为1.15~1.20,总延伸系数为1.8~2.3;

[0016]

s5、回火:进行回火处理,加热至600~700℃,保温40~50min,得到风电齿轮箱销轴用钢。

[0017]

优选的,所述s3中采用高速线材轧机热轧成盘条。

[0018]

与现有技术相比,本发明的有益效果是:本发明在钢的化学成分中增加碳纤维并采用本制备方法制得后具有一定的柔性,使得该钢更加适用于制造风电齿轮箱柔性销轴,从而增强风电齿轮箱中行星轮可“浮动”的空间,提高风电齿轮箱传动系统的柔性,减少传动系统中的行星架会发生一定的扭转和偏心的现象。

附图说明

[0019]

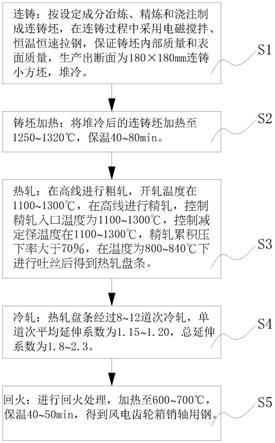

图1为本发明制备方法的流程示意图。

具体实施方式

[0020]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0021]

本发明提供一种技术方案:一种风电齿轮箱销轴用钢,钢的化学成分按重量百分比为:c:0.05~0.08%,si:0.2~0.4%,mn:0.4~0.5%,p:0.01~0.03%,s:0.005~0.009%,cr:0.9~1.3%,mo:0.9~1.2%,ni:0.3~0.6%,nb:0.01~0.04%,ti:0.01~0.02%,稀土:0.03-0.04%,合成纤维:0.1~0.8%,余量为fe以及不可避免杂质;

[0022]

所述风电齿轮箱销轴用钢的显微组织为奥氏体组织,屈服强度为850~880mpa,抗拉强度为900~950mpa,延伸率为12~16%。

[0023]

在本发明中,钢的化学成分按重量百分比优选为:c:0.06~0.07%,si:0.25~0.35%,mn:0.42~0.48%,p:0.015~0.025%,s:0.006~0.008%,cr:1.0~1.2%,mo:1.0~1.1%,ni:0.4~0.5%,nb:0.02~0.03%,ti:0.012~0.018%,稀土:0.032-0.038%,合成纤维:0.2~0.6%。屈服强度优选为855~875mpa,抗拉强度为优选910~940mpa,延伸率优选为13~15%;使得合成纤维在钢中顺长度方向分布,使得钢具有一定的柔性的同时刚强度也符合国家标准。

[0024]

所述钢的化学成分按重量百分比为:c:0.06%,si:0.3%,mn:0.45%,p:0.02%,s:0.007%,cr:1.0%,mo:1.0%,ni:0.4%,nb:0.02%,ti:0.015%,稀土:0.035%,合成纤维:0.5%。

[0025]

在本发明中,si在炼钢过程中加硅作为还原剂和脱氧剂,硅能显着提高钢的弹性极限,屈服点和抗拉强度,在该发明中提高si的重量百分比为0.3%,进一步提高钢的弹性极限。

[0026]

所述合成纤维为碳纤维。

[0027]

在本发明中,碳纤维是含碳量在90%以上的高强度高模量纤维,具有较好的耐高温的性能,该碳纤维用腈纶和粘胶纤维做原料,经高温氧化碳化而成。

[0028]

所述不可避免杂质的重量百分比≤0.03%。

[0029]

在本发明中,不可避免杂质的重量百分比越小越好,不可避免杂质的占比关乎到该钢的纯度,需要将不可避免杂质的重量百分比控制在0.03%以下。

[0030]

一种风电齿轮箱销轴用钢的制备方法,包括以下步骤:

[0031]

s1、连铸:按设定成分为冶炼、精炼和浇注制成连铸坯,在连铸过程中采用电磁搅拌、恒温恒速拉钢,保证铸坯内部质量和表面质量,生产出断面为180

×

180mm连铸小方坯,堆冷;

[0032]

s2、铸坯加热:将堆冷后的连铸坯加热至1250~1320℃,保温40~80min;

[0033]

s3、热轧:在高线进行粗轧,开轧温度在1100~1300℃;在高线进行精轧,控制精轧入口温度为1100~1300℃,控制减定径温度在1100~1300℃,精轧累积压下率大于70%,在温度为800~840℃下进行吐丝后得到热轧盘条;

[0034]

s4、冷轧:热轧盘条经过8~12道次冷轧,单道次平均延伸系数为1.15~1.20,总延伸系数为1.8~2.3;

[0035]

s5、回火:进行回火处理,加热至600~700℃,保温40~50min,得到风电齿轮箱销轴用钢。

[0036]

在本发明中,连铸:按设定化学成分按重量百分比为:c:0.05~0.08%,si:0.2~0.4%,mn:0.4~0.5%,p:0.01~0.03%,s:0.005~0.009%,cr:0.9~1.3%,mo:0.9~1.2%,ni:0.3~0.6%,nb:0.01~0.04%,ti:0.01~0.02%,稀土:0.03-0.04%,合成纤维:0.1~0.8%,余量为fe以及不可避免杂质进行冶炼、精炼和浇注制成连铸坯,在连铸过程中采用电磁搅拌、恒温恒速拉钢,保证铸坯内部质量和表面质量,生产出断面为180

×

180mm连铸小方坯,堆冷;铸坯加热:将堆冷后的连铸坯加热至1250℃,保温400min。热轧:在高线进行粗轧,开轧温度在1100℃;在高线进行精轧,控制精轧入口温度为1100℃,控制减定径温度在1100~1300℃,精轧累积压下率大于70%,在温度为800℃下进行吐丝后得到热轧盘条;冷轧:热轧盘条经过9道次冷轧,单道次平均延伸系数为1.15,总延伸系数为1.8;回火:进行回火处理,加热至600℃,保温40min,得到风电齿轮箱销轴用钢。将所得到的风电齿轮箱销轴用钢进行屈服强度、抗拉强度和延伸率的测试,发现该制备的钢屈服强度在850~880mpa范围内,抗拉强度在900~950mpa范围内,延伸率在12~16%范围内。

[0037]

所述s3中采用高速线材轧机热轧成盘条。

[0038]

在本发明中,高速线材轧机从坯料轧成成品,总延伸系数大,可完成s3中粗轧和精轧。

[0039]

为了进一步说明本发明,以下结合实施例对本发明提供的一种风电齿轮箱销轴用钢及其制备方法进行详细描述,但不能将其理解为对本发明保护范围的限定。

[0040]

实施例1

[0041]

一种风电齿轮箱销轴用钢,钢的化学成分按重量百分比为:c:0.05%,si:0.2%,mn:0.4%,p:0.01%,s:0.005%,cr:0.9%,mo:0.9%,ni:0.3%,nb:0.01%,ti:0.01%,稀土:0.03%,合成纤维:0.1%,余量为fe以及不可避免杂质;

[0042]

所述风电齿轮箱销轴用钢的显微组织为奥氏体组织,屈服强度为850mpa,抗拉强度为900mpa,延伸率为12%。

[0043]

一种风电齿轮箱销轴用钢的制备方法,包括以下步骤:

[0044]

s1、连铸:按设定成分冶炼、精炼和浇注制成连铸坯,在连铸过程中采用电磁搅拌、恒温恒速拉钢,保证铸坯内部质量和表面质量,生产出断面为180

×

180mm连铸小方坯,堆冷;

[0045]

s2、铸坯加热:将堆冷后的连铸坯加热至1250℃,保温40min;

[0046]

s3、热轧:在高线进行粗轧,开轧温度在1100℃;在高线进行精轧,控制精轧入口温度为1100℃,控制减定径温度在1100℃,精轧累积压下率为72%,在温度为800℃下进行吐丝后得到热轧盘条;

[0047]

s4、冷轧:热轧盘条经过8道次冷轧,单道次平均延伸系数为1.15,总延伸系数为1.8;

[0048]

s5、回火:进行回火处理,加热至600℃,保温40min,得到风电齿轮箱销轴用钢。

[0049]

实施例2

[0050]

一种风电齿轮箱销轴用钢,钢的化学成分按重量百分比为:c:0.06%,si:0.3%,mn:0.45%,p:0.02%,s:0.006%,cr:1.0%,mo:1.0%,ni:0.4%,nb:0.02%,ti:0.015%,稀土:0.035%,合成纤维:0.3%,余量为fe以及不可避免杂质;

[0051]

所述风电齿轮箱销轴用钢的显微组织为奥氏体组织,屈服强度为865mpa,抗拉强度为920mpa,延伸率为14%。

[0052]

一种风电齿轮箱销轴用钢的制备方法,包括以下步骤:

[0053]

s1、连铸:按设定成分冶炼、精炼和浇注制成连铸坯,在连铸过程中采用电磁搅拌、恒温恒速拉钢,保证铸坯内部质量和表面质量,生产出断面为180

×

180mm连铸小方坯,堆冷;

[0054]

s2、铸坯加热:将堆冷后的连铸坯加热至1300℃,保温60min;

[0055]

s3、热轧:在高线进行粗轧,开轧温度在1200℃;在高线进行精轧,控制精轧入口温度为1200℃,控制减定径温度在1200℃,精轧累积压下率为75%,在温度为820℃下进行吐丝后得到热轧盘条;

[0056]

s4、冷轧:热轧盘条经过10道次冷轧,单道次平均延伸系数为1.18,总延伸系数为2.0;

[0057]

s5、回火:进行回火处理,加热至650℃,保温45min,得到风电齿轮箱销轴用钢。

[0058]

实施例3

[0059]

一种风电齿轮箱销轴用钢,钢的化学成分按重量百分比为:c:0.08%,si:0.4%,mn:0.5%,p:0.03%,s:0.009%,cr:1.3%,mo:1.2%,ni:0.6%,nb:0.04%,ti:0.02%,稀土:0.04%,合成纤维:0.8%,余量为fe以及不可避免杂质;

[0060]

所述风电齿轮箱销轴用钢的显微组织为奥氏体组织,屈服强度为880mpa,抗拉强度为950mpa,延伸率为16%。

[0061]

一种风电齿轮箱销轴用钢的制备方法,包括以下步骤:

[0062]

s1、连铸:按设定成分冶炼、精炼和浇注制成连铸坯,在连铸过程中采用电磁搅拌、恒温恒速拉钢,保证铸坯内部质量和表面质量,生产出断面为180

×

180mm连铸小方坯,堆冷;

[0063]

s2、铸坯加热:将堆冷后的连铸坯加热至1320℃,保温80min;

[0064]

s3、热轧:在高线进行粗轧,开轧温度在1300℃;在高线进行精轧,控制精轧入口温度为1300℃,控制减定径温度在1300℃,精轧累积压下率为80%,在温度为840℃下进行吐丝后得到热轧盘条;

[0065]

s4、冷轧:热轧盘条经过12道次冷轧,单道次平均延伸系数为1.20,总延伸系数为2.3;

[0066]

s5、回火:进行回火处理,加热至700℃,保温50min,得到风电齿轮箱销轴用钢。

[0067]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1