薄膜基体镀前等离子体处理方法及其设备与流程

[0001]

本发明涉及薄膜基体处理技术领域,特别涉及一种薄膜基体镀前等离子体处理方法及其设备。

背景技术:

[0002]

一般情况下,基体表面的镀前处理可大致分为非真空环境表面清洁和真空环境表面清洁;非真空环境表面清洁可以是金属基体的超声波清洗,玻璃基体的酒精擦拭等;真空环境表面清洁一般为偏压溅射的辉光清洗(适用于金属基体表面),离子源的离子束清洗(使用于金属、玻璃、塑胶等基体表面),以及真空弧源的弧光清洗(常适用于能耐高温的金属基体表面)。近几年塑胶(如pet,abs,pc等)等薄膜基体的镀膜应用已从传统装饰镀膜(例如糖果包装纸的al膜,香烟内锡纸的sn膜),向锂电池的电芯件镀膜等高新技术应用转变。

[0003]

传统roll to roll设备的塑料镀膜因较多装饰膜层方面应用,膜层质量要求并不高,仅作装饰等用途,所以其设备内的收卷、放卷的速度可以从最初的2~5m/min向50~100m/min的快速迭代,其膜层厚度基本也是几百纳米和微米级别,常采用蒸发镀膜方式实现。

[0004]

而一些其它领域因对薄膜基体的膜层却提出不一样的需求。例如锂电池的传统电芯是采用电镀涂层实现;随着电镀工艺与环境保护的冲突,电芯功率受汽车续航里程而不断提升,其体积却需要缩小;电芯薄膜基体采用roll to roll设备进行真空镀膜已成为替代原有电镀工艺制程的核心工序变得十分重要。但由于这种薄膜基体的镀膜对膜层要求较高,主要体现在膜基结合力,膜层均匀性等方面。

[0005]

而原来适用塑胶镀膜的镀前处理多数采用阳极层离子源,在薄膜基体运行速度2~5m/min时塑胶薄膜表面吸附的杂质气体是可以通过阳极层离子源进行释放;但在50~100m/min速度运行时无法得到完全释放。其主要原因是阳极层离子源的离子束流基本在0.2~3.0a范围(这里是指阳极层离子源的有效处理长度为1m的情形下,即薄膜基体有效区幅宽为1m时;下文均是如此),而且此范围内同一阳极层离子源还不能稳定实现,只有塑胶薄膜运行速度为2~5m/min时,基本能够将塑胶薄膜表面吸附的杂质气体充分释放出来。

[0006]

但在50~100m/min甚至更高的运动速度时,阳极层离子源无法能够将塑胶薄膜表面吸附的杂质气体充分释放干净,从而需要加装约20套的阳极层离子源来解决;一方面薄膜基体采用双面镀膜时加装数量会加倍为约40套,设备价格成本直线上升,另一方面加装数量变多时,阳极层离子源的高电压(电压范围一般在100~600v范围调整,电压较大时电流较大)会使薄膜基体承受较高电压反复轰击,导致薄膜基体变形甚至断裂,难以持续生产。

技术实现要素:

[0007]

针对上述不足,本发明的目的在于,提供一种能较好解决上述问题的薄膜基体镀前等离子体处理方法及其设备。

[0008]

为实现上述目的,本发明所提供的技术方案是:一种薄膜基体镀前等离子体处理方法,薄膜基体通过间距为1~3mm的狭缝依次经过前处理室和镀膜室;通过狭缝可以让放料室、前处理室和镀膜室之间形成“气切”效果,即解决了放料室、前处理室和镀膜室之间的串气问题,避免各腔室功能在实现过程发生气氛变化,从而影响各腔室的功能实现。薄膜基体在经过前处理室时通过限位板进行限定,防止薄膜基体在收到离子风而产生位移;在前处理室中,通过给等离子体装置中的中空阴极电离器通入一定量的ar气,在中空阴极电离器的出口位置将一部分ar原子电离成ar

+

和电子e;给等离子体装置中的阳极板通入正电位时电子e会被赋以电场力,实现气体电离前的雪崩效应,从而延长电子e到达阳极板的行程路径,并能够将ar原子进一步电离成ar

+

和电子e,提高ar原子的离化率,最终在空间范围内形成高密度的等离子体。

[0009]

作为本发明的一种优选方案,在阳极板的上方设置有屏栅极,在屏栅极的上方设置有加速极,给屏栅极正电位、给加速极负电位,使得等离子体中部分足够能量的ar

+

可以从屏栅极的缝隙中逃逸出去,并向加速极飞去,且可以通过加速极的缝隙最终飞向薄膜基体;而电子e基本都飞向屏栅极,经过屏栅极的缝隙后,在加速极的负电位作用下,无法从加速极的缝隙逃逸出去。

[0010]

一种薄膜基体镀前等离子体处理设备,其包括依次连接的放料室、前处理室和镀膜室,所述前处理室与放料室和镀膜室之间的连接通道上设有隔板,该隔板上设有供薄膜基体穿过、间距为1~3mm的狭缝;所述前处理室内对应薄膜基体穿过轨迹线的一侧位置设有等离子体装置,另一侧位置设有防止薄膜基体在收到离子风而产生位移的限位板。

[0011]

作为本发明的一种优选方案,所述等离子体装置包括屏栅极、屏栅极座、磁铁体、铁磁路、阳极绝缘座、放电室壁、阳极板、中空阴极电离器和加速极,所述中空阴极电离器设置在所述铁磁路的中心区域,所述阳极绝缘座和磁铁体按由内至外的顺序设置在所述铁磁路的边缘区域,所述放电室壁设置在所述阳极绝缘座上,所述阳极板对应放电室壁的内侧位置设置在阳极绝缘座上,所述屏栅极座设置在所述放电室壁和磁铁体的上端,所述屏栅极位于中空阴极电离器的上方位置,且该屏栅极的边缘位置设置在所述屏栅极座上,所述加速极位于所述屏栅极的上方位置。

[0012]

作为本发明的一种优选方案,所述中空阴极电离器的数量为多个,均匀分布在所述铁磁路的中心区域。所述中空阴极电离器呈矩阵式排列,分为三列九行。

[0013]

作为本发明的一种优选方案,所述等离子体装置上设有水冷通道,采用水冷方式进行冷却,能对阳极板进行快速冷却。

[0014]

作为本发明的一种优选方案,所述等离子体装置中的中空阴极电离器的数量为多个,并均匀分布。有效提升等离子体在整个空间内的电离密度均匀性。

[0015]

作为本发明的一种优选方案,所述前处理室内的等离子体装置数量为两个,分布在薄膜基体穿过轨迹线的两侧位置,满足双面镀前处理的要求。

[0016]

本发明的有益效果为:本发明通过狭缝有效解决了放料室、前处理室和镀膜室之间的串气问题,避免各腔室功能在实现过程发生气氛变化,从而确保各腔室的功能稳定实现。薄膜基体在经过前处理室时通过限位板进行限定,防止薄膜基体在收到离子风而产生位移,确保处理效果;而且通过等离子体装置能大大提高ar原子的离化率,在空间范围内形成高密度的等离子体,有效提升薄膜基体表面的快速镀膜清洁能力,进而快速将薄膜基体

表面吸附的杂质气体充分释放干净,不仅清洁效果好、速度快,而且有效保证薄膜基体表面活性,不易产生变形或断裂现象,膜层阻值一致性好,实现持续快速生产。

[0017]

下面结合附图与实施例,对本发明进一步说明。

附图说明

[0018]

图1为本发明的整体结构示意图。

[0019]

图2为本发明中前处理室的结构示意图。

[0020]

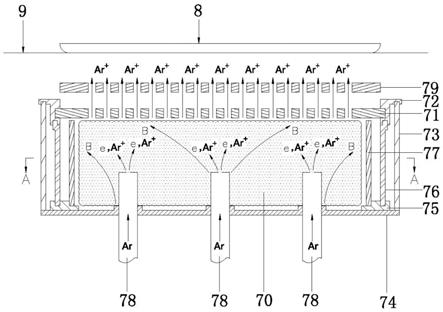

图3为本发明中等离子体装置的结构示意图。

[0021]

图4为图3中a-a的剖视结构示意图。

具体实施方式

[0022]

实施例:参见图1-图4,本实施例提供的一种薄膜基体镀前等离子体处理设备,其包括放料室1、前处理室2、镀膜室3、后处理室4和收料室5。放料室1内设有用来放置卷状的薄膜基体9的放料辊11和控制张力的张力辊12。所述镀膜室3内设有呈三角形状分布的张力辊31、张力辊32和张力辊33,在张力辊31与张力辊32之间连线两侧位置以及在张力辊32与和张力辊33之间连线两侧位置均设有用于薄膜基体内外表面镀膜的磁控阴极组34。所述后处理室4内设有用于薄膜基体内外表面镀后处理的等离子体装置。所述收料室5内设有用来收卷的收卷辊51和张力辊52。

[0023]

所述放料室1、前处理室2、镀膜室3、后处理室4和收料室5通过连接通道依次连接。在连接通道上设有隔板6,该隔板6可以选用钢板制成。在所述隔板6上设有供薄膜基体9穿过、间距为1~3mm的狭缝。在所述前处理室2内对应薄膜基体9穿过轨迹线的一侧位置设有等离子体装置7,另一侧位置设有防止薄膜基体9在收到离子风而产生位移的限位板8。本实施例中,为满足双面镀前处理的要求,所述前处理室2内的等离子体装置7数量为两个,交错分布在薄膜基体9穿过轨迹线的两侧位置。相对每个等离子体装置7的对面均设有限位板8。

[0024]

参见图2,所述等离子体装置7包括屏栅极71、屏栅极座72、磁铁体73、铁磁路74、阳极绝缘座75、放电室壁76、阳极板77、中空阴极电离器78和加速极79,所述中空阴极电离器78设置在所述铁磁路74的中心区域,所述阳极绝缘座75和磁铁体73按由内至外的顺序设置在所述铁磁路74的边缘区域,所述放电室壁76设置在所述阳极绝缘座75上,所述阳极板77对应放电室壁76的内侧位置设置在阳极绝缘座75上,由于阳极板77的大量电子轰击产生较多的热量,为此,可以在所述等离子体装置7上设有水冷通道(图中未作示意),通过冷水循环能对阳极板77进行快速冷却。所述屏栅极座72设置在所述放电室壁76和磁铁体73的上端,所述屏栅极71位于中空阴极电离器78的上方位置,且该屏栅极71的边缘位置设置在所述屏栅极座72上,所述加速极79位于所述屏栅极71的上方位置。为提升等离子体70在整个空间内的电离密度均匀性,所述中空阴极电离器78的数量优选为多个,均匀分布在所述铁磁路74的中心区域。本实施例中,参见图4,所述中空阴极电离器78呈矩阵式排列,分为三列九行,数量共为二十七个。

[0025]

接通设备电源,先打开放料室1的门框,在放料辊11放入薄膜基体9,并牵绕薄膜基体9绕经张力辊12穿过狭缝,依次绕经张力辊31、张力辊32、张力辊33和张力辊52,并卷绕在收卷辊51上。之后使用电机带动收料辊,薄膜基体9就在收料辊表面卷绕,同时薄膜基体9运

动时可通过张力辊31、张力辊32、张力辊33和张力辊52进行张力检测,使张力保持与薄膜基体9材料相匹配的合适范围内。随后停止收料辊的运动;然后关闭放料室1的门框,对放料室1、前处理室2、镀膜室3、后处理室4和收料室5进行抽真空,一般选用分子泵、罗茨泵、机械泵等真空泵进行抽气,到达本底真空3.0e-3pa时,开启收料辊转动。在前处理室2开启等离子体装置7对薄膜基体9进行内外表面的镀前处理。在镀膜室3开启磁控阴极组34对薄膜基体9的内外表面镀制膜层。在后处理室4开启等离子体装置,对薄膜基体9进行内外表面的镀后处理。在收料室5中由收料辊对薄膜基体9进行牵引运动,并卷绕成为完成镀膜处理的卷料。

[0026]

在工作过程中,通过狭缝可以让放料室1、前处理室2、镀膜室3、后处理室4和收料室5之间形成“气切”效果,有效解决了放料室1、前处理室2和镀膜室3之间的串气问题,避免各腔室功能在实现过程发生气氛变化,从而影响各腔室的功能实现。薄膜基体9在经过前处理室2时通过限位板8进行限定,防止薄膜基体9在收到离子风而产生位移。

[0027]

在前处理室2中,参见图3,通过给等离子体装置7中的中空阴极电离器78通入一定量的ar气,在中空阴极电离器78的出口位置将一部分ar原子电离成ar

+

和电子e;给等离子体装置中的阳极板77通入正电位时电子e会被赋以电场力,实现气体电离前的雪崩效应,从而延长电子e到达阳极板的行程路径,并能够将ar原子进一步电离成ar

+

和电子e,提高ar原子的离化率,最终在空间范围内形成高密度的等离子体70。

[0028]

由于在阳极板77的上方设置有屏栅极71和在屏栅极71的上方设置有加速极79,给屏栅极71正电位、给加速极79负电位,使得等离子体70中部分足够能量的ar

+

可以从屏栅极71的缝隙中逃逸出去,并向加速极79飞去,且可以通过加速极79的缝隙最终飞向薄膜基体;而电子e基本都飞向屏栅极71,经过屏栅极71的缝隙后,在加速极79的负电位作用下无法从加速极79的缝隙逃逸出去。

[0029]

一般情况下在等离子体装置中,中空阴极电离器78能够产生0.5%及以上的离化率,而在磁铁体73、铁磁路74形成磁场b和阳极板77对e形成的电场综合作用下,可以使等离子体70区域内的离化率提高到85%以上。而通过对屏栅极71正电位(如200v)和加速极79负电位(如-100v)的叠加,就可以对逃逸出来的ar

+

离子产生300v的能量。其前提是通过调节阳极板77的电位(例如250v),以及电离器的负电位(例如-50v),就可以形成约300ev的ar

+

离子能量;在忽略e给ar

+

离子能量带来的损失外,此300ev能量的ar

+

经过屏栅极71(如200v)和加速极79(如-100v)后,仍能保持300-200-(-100)=200ev的能量。这样就可以在薄膜基体表面进行200v的ar

+

离子轰击,而因为离化率较高(可达85%以上),所以ar

+

离子的束流密度较大,即ar

+

离子的电流可以从20a提高100a,甚至更高。

[0030]

对比例:在本底真空5.0e-3pa下,工作压力为0.8pa,采用阳极层离子源时,其离子束电压为200v、300v、400v、500v、600v,查看阳极层离子源能达到的电流值以及0.175mm薄膜基体的运行状况,具体如下表1:

[0031]

表1

[0032][0033]

具体实施例:在本底真空5.0e-3pa下,工作压力为0.8pa,采用本发明中的等离子体装置时,其离子束电压为200v、300v、400v、500v,查看本等离子体阳极层离子源能达到的电流值以及0.175mm薄膜基体的运行状况,具体如表2所示:

[0034][0035]

结合上述具体实施例,可以发现等离子体在电压200v~300v之间效果会趋好;而速度越快,会对热变形、阻值均匀性产生趋好的现象。

[0036]

本发明具体有以下优点:

[0037]

1)可以解决roll to roll设备中薄膜基体快速镀膜时基材镀前处理的制程;

[0038]

2)可以替代传统电镀会喷涂来实现薄膜基体涂层工艺及设备;

[0039]

3)结合成熟的roll to roll设备中制程信息,当薄膜基体需要快速沉积时,设备需要增加较多的镀前清洗装置,使设备成本加高一个数量级,且工艺管控实施难度大,良率变低,应用无法推进;而采用本发明中的等离子体装置来替代,可以降低成本,同时给工艺管控降低了很大难度,提高良率。

[0040]

4)在roll to roll设备进行固体电池电芯制作时,可以替代传统电镀层,使用更薄的薄膜基体,在同样提及下,可以将电池电极面积提高2~3个数量。

[0041]

5)传统制程:薄膜基体:2.0~3.0mm,镀层厚度:7~10um;本发明能实现:薄膜基体:0.175mm,镀层厚度:80~100nm。

[0042]

根据上述说明书的揭示和教导,本发明所属领域的技术人员还可以对上述实施方式进行变更和修改。因此,本发明并不局限于上面揭示和描述的具体实施方式,对本发明的一些修改和变更也应当落入本发明的权利要求的保护范围内。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何限制。如本发明上述实施例所述,采用与其相同或相似的步骤而得到的其它方法和设备,均在本发明保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1