一种用于3D打印的高强度钢粉末、其制备方法、3D打印方法及制得的高强度钢与流程

一种用于3d打印的高强度钢粉末、其制备方法、3d打印方法及制得的高强度钢

技术领域

[0001]

本发明属于激光增材制造技术领域,具体涉及到一种用于3d打印的高强度钢粉末、其制备方法、3d打印方法及制得的高强度钢。

背景技术:

[0002]

近年来,随着航空航天、轨道交通等高端领域的不断发展,对一些关键零部件的机械性能提出了越来越高的要求。而高强度钢作为一种比强度较高的结构材料(通常抗拉强度大于1400mpa,屈服强度超过1300mpa),因其具有较高的弹性模量、高的室温强度、高的刚性模量等在航空航天、轨道交通等关键零部件具有很大的潜在应用。通常,这些零部件采用传统的铸锻扎等方式进行加工,这对于制备一些超细晶组织和复杂零部件来说是一种严峻的挑战。而激光增材制造技术(additive manufacturing,am)由于其接近近净成形以及具有较高的冷速速率,因此对于制备一些超细晶组织和复杂零部件具有不可代替的优势。

[0003]

但是由于激光增材制造过程并不是一种简单加工方式的改变,由于激光增材制造过程中熔池内存在高的温度梯度和应力梯度,容易使打印过程中产生热裂变形等冶金缺陷的产生。而目前,激光增材制造过程中普遍存在强塑性不能同时提高,目前所报道的增材制造中抗拉强度通常低于1500mpa,延伸率小于10%,远远不能满足高端零部件的需要,因此目前急需开发针对激光增材制造专用的高强钢金属粉末。

技术实现要素:

[0004]

本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本申请的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

[0005]

鉴于上述和/或现有技术中存在的现有钢的激光增材制造存在强塑性低与易裂的问题,提出了本发明。

[0006]

因此,本发明其中一个目的是,提供一种用于3d打印的高强度钢粉末。

[0007]

为解决上述技术问题,本发明提供了如下技术方案:一种用于3d打印的高强度钢粉末,按质量百分比计,包括,0.15%~0.3%的c、0.4%~0.6%的v、0.8%~1.2%的ti、0.8%~1.5%的mo、2.5%~4%的cr、10%~12%的ni、12%~15%的co,余量为fe。

[0008]

作为本发明用于3d打印的高强度钢粉末的一种优选方案,其中:按质量百分比计,包括,0.2%的c、0.5%的v、1.0%的ti、1.2%的mo、3%的cr、11%的ni、12.5%的co,余量为fe。

[0009]

本发明另一个目的是,提供一种用于3d打印的高强度钢粉末的制备方法,本发明提供了如下技术方案:包括,

[0010]

配制金属粉末,包括c、v、ti、mo、cr、ni、co、fe,按照如权利要求1或2所述的质量百分比进行配制;

[0011]

真空熔炼,将所述配制的金属粉末进行真空熔炼;

[0012]

雾化制粉,经过所述真空熔炼后进行雾化制粉,得到用于3d打印的高强度钢粉末。

[0013]

作为本发明用于3d打印的高强度钢粉末的制备方法的一种优选方案,其中:所述真空熔炼,熔炼温度为1200~1600℃,炉内气压为0.4~0.7mpa。

[0014]

作为本发明用于3d打印的高强度钢粉末的制备方法的一种优选方案,其中:所述雾化制粉,为通入惰性气体进行雾化制粉,雾化压力为0.5~8mpa;所述惰性气体为氩气。

[0015]

本发明另一个目的是,提供一种用于3d打印的高强度钢粉末的3d打印方法,所述3d打印为激光同轴送粉打印,所述用于3d打印的高强度钢粉末的粒径为75~150μm。

[0016]

作为本发明用于3d打印的高强度钢粉末的3d打印方法的一种优选方案,其中:所述激光同轴送粉打印,激光功率为800~1500w;扫描间距为1~1.5mm;激光扫描速度为8~15mm/s;层厚为0.5mm。

[0017]

本发明另一个目的是,提供一种用于3d打印的高强度钢粉末的3d打印方法,所述3d打印为激光粉末床打印,所述用于3d打印的高强度钢粉末的粒径为13~50μm。

[0018]

作为本发明用于3d打印的高强度钢粉末的3d打印方法的一种优选方案,其中:所述激光粉末床打印,激光功率为200~400w;激光扫描速度为400~1600mm/s;层厚为0.04mm;扫描间距为0.09mm。

[0019]

本发明另一个目的是,提供一种如上述的3d打印方法制得的高强度钢,所制得的高强钢具有胞状的马氏体/贝氏体晶粒,晶粒之间被网状奥氏体包裹;

[0020]

所述高强度钢,按质量百分比计,包括,c:0.15%~0.3%;v:0.4%~0.6%;ti:0.8%~1.2%;mo:0.8%~1.5%;cr:2.5%~4%;ni:10%~12%;co:12%~15%;余量为fe。

[0021]

与现有技术相比,本发明具有如下有益效果:

[0022]

本发明所制备出的高强钢具有胞状的马氏体/贝氏体晶粒,晶粒之间被网状奥氏体包裹,不仅具有传统钢铁材料中相变强化、细晶强化、位错强化、析出强化等多种强塑性机制,还具有空间结构上的网状奥氏体强塑化机制,网状奥氏体在应力下可诱发trip和twip效应,因而使打印出的样品具有较高的强度和塑性,抗拉强度≥2000,延伸率≥15%。

附图说明

[0023]

为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:

[0024]

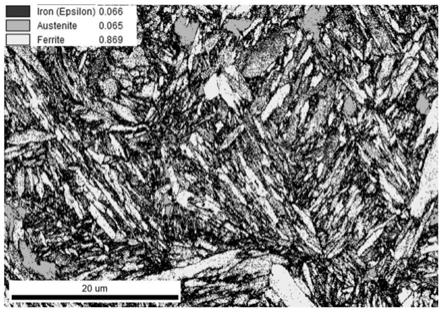

图1为本发明实施例1所制备样品的相分布图。

[0025]

图2为本发明所制备样品的实物图;其中,图2(a)为实施例1所制备样品的实物图;图2(b)为实施例2所制备样品的实物图。

[0026]

图3为本发明所制备样品的金相图;其中,图3(a)为实施例1所制备样品的金相图;图3(b)为实施例2所制备样品的金相图。

[0027]

图4为本发明所制造的高强度钢的显微组织照片;其中,图4(a)为实施例1所制备样品的低倍图,图4(b)为实施例1所制备样品的高倍图;图4(c)为实施例2所制备样品的低

倍图,图4(d)为实施例2所制备样品的高倍图。

[0028]

图5为本发明所制造的高强度钢的拉伸图;其中,图5(a)为实施例1所制备样品的拉伸图,图5(b)为实施例2所制备样品的拉伸图。

具体实施方式

[0029]

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合说明书实施例对本发明的具体实施方式做详细的说明。

[0030]

在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

[0031]

其次,此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

[0032]

实施例1

[0033]

(1)配制金属粉末,以质量百分比计,包括,0.2%的c、0.5%的v、1.0%的ti、1.2%的mo、3%的cr、11%的ni、12.5%的co,余量为fe;

[0034]

(2)真空熔炼,将所述配制的金属粉末进行真空熔炼,熔炼温度为1500℃,熔炼炉内气压为0.5mpa;

[0035]

(3)雾化制粉,经过所述真空熔炼后,采用氩气为介质对金属熔滴进行雾化,雾化压力4mpa;

[0036]

(4)筛粉处理,对金属粉末进行过筛分级,取粒度范围为75到150μm的合金粉末;

[0037]

(5)干燥处理,将筛分后的金属粉末在150℃干燥10小时;

[0038]

(6)3d打印,将上述粉末进行激光同轴送粉3d打印,打印参数为:激光功率为1200w、扫描速度为10mm/s、扫描间距为1.2mm、层厚为0.5mm、送粉量为10g/min;得到高强度钢;如图2所示,图2(a)为本实施例1所制备样品的实物图。

[0039]

如图1所示,图1为本发明实施例1所制备样品的相分布图。从图1中可以看出,打印后试样是主要有体心立方马氏体相、奥氏体相以及密排六方马氏体相组成。正是由于奥氏体相的存在,使在塑性变形过程中发生了马氏体相变(即trip效应),因而使打印后的样品保持了较高的强度和塑性。

[0040]

上述激光同轴送粉所制备的高强度钢的抗拉强度高达2000mpa,延伸率达22%。

[0041]

实施例2

[0042]

(1)配制金属粉末,以质量百分比计,包括,0.2%的c、0.5%的v、1.0%的ti、1.2%的mo、3%的cr、11%的ni、12.5%的co,余量为fe;

[0043]

(2)真空熔炼,将所述配制的金属粉末进行真空熔炼,熔炼温度为1500℃,熔炼炉内气压为0.5mpa;

[0044]

(3)雾化制粉,经过所述真空熔炼后,采用氩气为介质对金属熔滴进行雾化,雾化压力4mpa;

[0045]

(4)筛粉处理,对金属粉末进行过筛分级,取粒度范围为15到50μm的合金粉末;

[0046]

(5)干燥处理,将筛分后的金属粉末在150℃干燥10小时;

[0047]

(6)3d打印,将上述粉末进行激光粉末床3d打印,打印参数为:激光功率为300w、扫描速度为800mm/s、扫描间距为0.09mm、层厚为0.04mm;得到高强度钢;如图2所示,图2(b)为本实施例2所制备样品的实物图。

[0048]

上述激光同轴送粉所制备的高强度钢的抗拉强度高达1800mpa,延伸率达15%。

[0049]

图3为本发明所制备样品的金相图;其中,图3(a)为实施例1所制备样品的金相图;图3(b)为实施例2所制备样品的金相图。从图3中可以看出典型的激光增材制造的特征,即在建造方向存在明显的熔池形貌。并且发现激光同轴送粉设备所制备样品熔池尺寸远大于激光粉末床所制备的样品。并且发现激光粉末床设备相比与激光同轴送粉设备所制备样品具有更小的晶粒尺寸。

[0050]

图4为本发明所制造的高强度钢的显微组织照片;其中,图4(a)为实施例1所制备样品的低倍图,图4(b)为实施例1所制备样品的高倍图;图4(c)为实施例2所制备样品的低倍图,图4(d)为实施例2所制备样品的高倍图。从图4(a)中可以发现,打印后样品呈现出层状结构,奥氏体分布在晶界,马氏体分布在晶内,并且在贝氏体中发现了大量的渗碳体图4(b),这进一步增强了其拉伸强度;图4(c)中发现了大量相互平行或者交叉成70.5

°

的板条状状马氏体,相比于激光同轴送粉设备,激光粉末床设备所制备出的样品具有更小的晶粒尺寸。

[0051]

图5为本发明所制造的高强度钢的拉伸图;其中,图5(a)为实施例1所制备样品的拉伸图,图5(b)为实施例2所制备样品的拉伸图。从图中可以看出,晶激光增材制造后样品,均呈现出较高的抗拉强度,同时,仍具有较好的塑性。

[0052]

实施例3

[0053]

(1)配制金属粉末,以质量百分比计,包括,0.2%的c、0.4%的v、0.8%的ti、0.8%的mo、3.5%的cr、12%的ni、13%的co,余量为fe;

[0054]

(2)真空熔炼,将所述配制的金属粉末进行真空熔炼,熔炼温度为1500℃,熔炼炉内气压为0.5mpa;

[0055]

(3)雾化制粉,经过所述真空熔炼后,采用氩气为介质对金属熔滴进行雾化,雾化压力4mpa;

[0056]

(4)筛粉处理,对金属粉末进行过筛分级,取粒度范围为75到150μm的合金粉末;

[0057]

(5)干燥处理,将筛分后的金属粉末在150℃干燥10小时;

[0058]

(6)3d打印,将上述粉末进行激光同轴送粉3d打印,打印参数为:激光功率为1200w、扫描速度为10mm/s、扫描间距为1.2mm、层厚为0.5mm、送粉量为10g/min;得到高强度钢。

[0059]

上述激光同轴送粉所制备的高强度钢的抗拉强度高达1935mpa,延伸率达19%。

[0060]

实施例4

[0061]

(1)配制金属粉末,以质量百分比计,包括,0.2%的c、0.4%的v、0.8%的ti、0.8%的mo、3.5%的cr、12%的ni、13%的co,余量为fe;

[0062]

(2)真空熔炼,将所述配制的金属粉末进行真空熔炼,熔炼温度为1500℃,熔炼炉内气压为0.5mpa;

[0063]

(3)雾化制粉,经过所述真空熔炼后,采用氩气为介质对金属熔滴进行雾化,雾化压力4mpa;

[0064]

(4)筛粉处理,对金属粉末进行过筛分级,取粒度范围为15到50μm的合金粉末;

[0065]

(5)干燥处理,将筛分后的金属粉末在150℃干燥10小时;

[0066]

(6)3d打印,将上述粉末进行激光粉末床3d打印,打印参数为:激光功率为300w、扫描速度为800mm/s、扫描间距为0.09mm、层厚为0.04mm;得到高强度钢。

[0067]

上述激光同轴送粉所制备的高强度钢的抗拉强度高达1728mpa,延伸率达16.2%。

[0068]

实施例5

[0069]

(1)配制金属粉末,以质量百分比计,包括,0.3%的c、0.6%的v、1.2%的ti、1.5%的mo、4%的cr、12%的ni、15%的co,余量为fe;

[0070]

(2)真空熔炼,将所述配制的金属粉末进行真空熔炼,熔炼温度为1500℃,熔炼炉内气压为0.5mpa;

[0071]

(3)雾化制粉,经过所述真空熔炼后,采用氩气为介质对金属熔滴进行雾化,雾化压力4mpa;

[0072]

(4)筛粉处理,对金属粉末进行过筛分级,取粒度范围为75到150μm的合金粉末;

[0073]

(5)干燥处理,将筛分后的金属粉末在150℃干燥10小时;

[0074]

(6)3d打印,将上述粉末进行激光同轴送粉3d打印,打印参数为:激光功率为1200w、扫描速度为10mm/s、扫描间距为1.2mm、层厚为0.5mm、送粉量为10g/min;得到高强度钢。

[0075]

上述激光同轴送粉所制备的高强度钢的抗拉强度达2236mpa,延伸率达14%。

[0076]

实施例6

[0077]

(1)配制金属粉末,以质量百分比计,包括,0.15%的c、0.4%的v、0.8%的ti、0.8%的mo、2.5%的cr、10%的ni、12%的co,余量为fe;

[0078]

(2)真空熔炼,将所述配制的金属粉末进行真空熔炼,熔炼温度为1500℃,熔炼炉内气压为0.5mpa;

[0079]

(3)雾化制粉,经过所述真空熔炼后,采用氩气为介质对金属熔滴进行雾化,雾化压力4mpa;

[0080]

(4)筛粉处理,对金属粉末进行过筛分级,取粒度范围为75到150μm的合金粉末;

[0081]

(5)干燥处理,将筛分后的金属粉末在150℃干燥10小时;

[0082]

(6)3d打印,将上述粉末进行激光同轴送粉3d打印,打印参数为:激光功率为1200w、扫描速度为10mm/s、扫描间距为1.2mm、层厚为0.5mm、送粉量为10g/min;得到高强度钢。

[0083]

上述激光同轴送粉所制备的高强度钢的抗拉强度达1832mpa,延伸率达24%。

[0084]

实施例7

[0085]

(1)配制金属粉末,以质量百分比计,包括,0.1%的c、0.4%的v、0.8%的ti、0.8%的mo、2.5%的cr、10%的ni、12%的co,余量为fe;

[0086]

(2)真空熔炼,将所述配制的金属粉末进行真空熔炼,熔炼温度为1500℃,熔炼炉内气压为0.5mpa;

[0087]

(3)雾化制粉,经过所述真空熔炼后,采用氩气为介质对金属熔滴进行雾化,雾化压力4mpa;

[0088]

(4)筛粉处理,对金属粉末进行过筛分级,取粒度范围为75到150μm的合金粉末;

[0089]

(5)干燥处理,将筛分后的金属粉末在150℃干燥10小时;

[0090]

(6)3d打印,将上述粉末进行激光同轴送粉3d打印,打印参数为:激光功率为1200w、扫描速度为10mm/s、扫描间距为1.2mm、层厚为0.5mm、送粉量为10g/min;得到高强度钢。

[0091]

上述激光同轴送粉所制备的高强度钢的抗拉强度达1429mpa,延伸率达28%。

[0092]

实施例8

[0093]

(1)配制金属粉末,以质量百分比计,包括,0.5%的c、0.4%的v、0.8%的ti、0.8%的mo、2.5%的cr、10%的ni、12%的co,余量为fe;

[0094]

(2)真空熔炼,将所述配制的金属粉末进行真空熔炼,熔炼温度为1500℃,熔炼炉内气压为0.5mpa;

[0095]

(3)雾化制粉,经过所述真空熔炼后,采用氩气为介质对金属熔滴进行雾化,雾化压力4mpa;

[0096]

(4)筛粉处理,对金属粉末进行过筛分级,取粒度范围为75到150μm的合金粉末;

[0097]

(5)干燥处理,将筛分后的金属粉末在150℃干燥10小时;

[0098]

(6)3d打印,将上述粉末进行激光同轴送粉3d打印,打印参数为:激光功率为1200w、扫描速度为10mm/s、扫描间距为1.2mm、层厚为0.5mm、送粉量为10g/min;得到高强度钢。

[0099]

上述激光同轴送粉所制备的高强度钢的抗拉强度为1836mpa,延伸率为8%。

[0100]

本发明所制备出的高强钢具有胞状的马氏体/贝氏体晶粒,晶粒之间被网状奥氏体包裹,不仅具有传统钢铁材料中相变强化、细晶强化、位错强化、析出强化等多种强塑性机制,还具有空间结构上的网状奥氏体强塑化机制,网状奥氏体在应力下可诱发trip和twip效应,因而使打印出的样品具有较高的强度和塑性(抗拉强度≥2000,延伸率≥15%)。本发明中采用激光增材制造所制备的高强度钢是迄今为止金属3d打印强度最高的钢,抗拉强度和延伸率都远高于其他3d打印金属,解决了传统合金3d打印强度低、延伸率差,且拉伸性能和延伸率不能同时提高的难题。

[0101]

应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1