一种钢水精炼装置及方法与流程

[0001]

本发明属于钢铁冶金技术领域,特别涉及一种钢水精炼装置及方法。

背景技术:

[0002]

在钢水二次精炼过程中,通过在钢包底部安装1-2块透气元件向包内钢液中吹入氩气对钢水进行搅拌,达到均匀钢水成分和温度及去除钢液中夹杂物的目的。由于钢包底吹氩精炼操作简单,精炼效果良好,已成为目前最为普遍的钢水精炼方法。

[0003]

在钢包底吹氩气精炼过程中,吹入钢液内的氩气泡在浮力的作用下上升,并带动钢液形成自下而上的环流运动。随着吹氩量增加,底吹氩气搅拌能力增强,但底吹氩量过大,容易引起表面钢液裸露严重,引起钢水的二次氧化,进而影响钢水的精炼效果。

[0004]

随着炼钢技术进步,转炉或电炉的冶炼周期逐渐缩短;同时,随着连铸技术进步,连铸拉坯速度也有了较大的提高。上述两方面技术的进步,对钢包精炼时间提出了更高的要求,即在较短的时间内可以达到良好的吹氩精炼效果。但另一方面,随着用户对钢铁产品性能要求的日益提高,对钢水洁净度提出了更严格的要求。因此,在较短的精炼时间内达到更好的精炼效果是目前钢包精炼技术面临的共性问题,更为高效的钢包吹氩精炼效果已引起普遍重视。开发新型高效的钢包吹氩技术具有重要的经济与社会效益。

[0005]

申请号为201710914494.8的专利申请公开了一种钢包侧吹喷粉精炼钢液装置及方法,通过采用安放在钢包侧壁上的喷吹元件对钢液进行水平搅拌,但该方法易造成气泡在包壁附近聚集并对包壁进行冲刷,故该方法会使钢包寿命降低并提高生产成本;申请号为201520181559.9的专利申请公开了一种电磁感应加热同时进行搅拌的钢包,该钢包通过钢包下部永久层与保温层间的电磁感应线圈对钢包内的钢液进行搅拌并在钢包内形成环流,其中,电磁感应线圈易受高温而失效且需对钢包结构需进行大幅度改造,故不利于降本增效并限制了该装置的大规模推广;申请号为201811038441.5的专利申请公开了一种机械搅拌喷吹耦合去夹杂的方法,该方法采用可喷出气泡的搅拌桨对钢包内的钢液进行搅拌,但搅拌桨采用的大量耐火材料成为了新的夹杂物来源并提高了成本与设备的复杂度;申请号为201521131552.2的专利申请公开了一种钢包结构,该结构中底吹底吹元件虽也倾斜布置,但其小倾角平行布置的供气元件并不会显著增强钢包内的水平环流。同时,其座砖与底吹供气元件一同倾斜,不利于底吹角度的精确控制,且突出的底吹元件上表面会造成钢包底部死区增加并加快突出部位的侵蚀;申请号为202010525585.4的申请与申请号为202010524666.2的申请分别公开了一种钢包底吹气的透气装置及钢包用以防止透气砖因残长过短而从座砖中脱落,并使得钢水在搅拌过程中形成涡流以改善精炼效果,但其钢包内的流动状态会对钢包壁面造成直接冲击,进而加快对钢包内壁耐火材料的侵蚀,并且未提供相应的精炼方法。

技术实现要素:

[0006]

针对上述现有技术存在的不足之处,本发明提供了一种钢水精炼装置及方法。

[0007]

本发明第一方面提供的一种钢水精炼装置,包括:

[0008]

钢包,包括包壁、与所述包壁底部连接的包底以及与所述包底连接的座砖;

[0009]

吹气元件,包括设在所述座砖内的底吹元件,所述底吹元件的轴线相对于所述包壁的轴线的平行线方向倾斜设置,使所述钢包内的钢水在从所述底吹元件吹入到所述钢包内的气体的带动下形成水平环流和上下环流。

[0010]

进一步的,所述底吹元件包括:

[0011]

进气口,设在所述包底的下表面,用于与供气组件连接;

[0012]

出气口,设在所述包底的上表面并与所述钢包的内腔连通;

[0013]

气体通道,设在所述底吹元件内并与所述底吹元件的轴线方向平行,所述气体通道与所述进气口和所述出气口分别连接。

[0014]

进一步的,所述底吹元件的轴线与所述包壁的轴线的平行线之间的夹角为46-60

°

。

[0015]

进一步的,所述吹气元件包括1个或2个所述底吹元件。

[0016]

进一步的,当所述吹气元件上的所述底吹元件为两个时,两个所述底吹元件上的出气口均设在以所述包底的中心为圆心的同一圆周上。

[0017]

进一步的,当所述吹气元件上的所述底吹元件为两个时,两个所述底吹元件上的出气口分别设在以所述包底的中心为圆心的两个半径不同的同心圆上。

[0018]

进一步的,两个所述出气口的中心分别与所述包底的中心的连线之间的夹角为45-180

°

。

[0019]

进一步的,两个所述底吹元件的轴线分别与其对应的圆周的切线在水平方向上的夹角为5-175

°

。

[0020]

进一步的,所述底吹元件、包壁、包底和座砖均由耐火材料与金属制品中一种或两种制备而成。

[0021]

本发明第二方面提供的一种钢水精炼方法,通过从如上述所述的钢水精炼装置上的底吹元件向所述钢包内吹入氩气,实现对所述钢包内的钢水的搅拌。

[0022]

本发明提供的钢水精炼装置及方法,其中,钢水精炼装置通过将底吹元件的轴线相对于包壁的轴线的平行线方向倾斜设置,使吹入钢包内的气体具有水平方向的水平速度分量和垂直向上的速度分量,可带动钢水形成水平方向和垂直方向的速度分量,进而在钢水形成传统钢包底吹氩技术时的自下而上环流的同时,还可形成水平环流,而水平环流和上下环流的形成不但有利于钢水的搅拌均匀,消除包内死区体积分率的同时,还能使钢水中的气泡随水平环流的上浮速率减慢,在垂直方向环流减弱,进而使上升气泡柱引起的钢水裸露眼减小,有利于增加底吹氩气流量,改善了吹氩搅拌效果。此外,底吹元件的轴线与其对应的圆周的切线的成一定角度可使气体搅动范围扩大以进一步强化了搅拌效果,并且使钢液流向钢包中部以减少水平环流对包壁的直接冲刷。

[0023]

本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书、权利要求书、以及附图中所特别指出的结构来实现和获得。

[0024]

下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

[0025]

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

[0026]

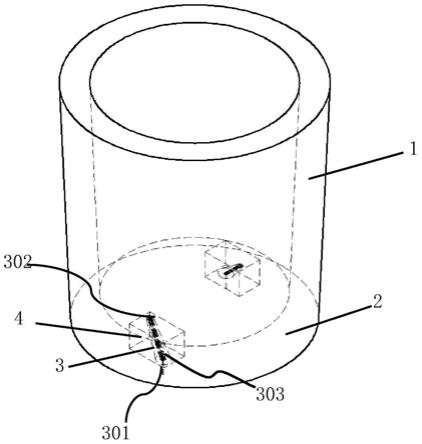

图1为本发明示例性实施例的一种钢水精炼装置的结构示意图;

[0027]

图2为本发明示例性实施例的一种钢水精炼装置的俯视图;

[0028]

图3为本发明示例性实施例的出气口的上表面结构示意图;

[0029]

图4为底吹元件安装位置的局部剖面图。

[0030]

图中:

[0031]

1-包壁;

[0032]

2-包底;

[0033]

3-底吹元件,301-进气口,302-出气口,303-气体通道;

[0034]

4-座砖。

具体实施方式

[0035]

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0036]

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

[0037]

在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

[0038]

以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

[0039]

本发明提供的一种钢水精炼装置,参见图1,包括钢包和吹气元件,钢包包括包壁1、与包壁1底部连接的包底2、以及与包底2连接的座砖4;吹气元件包括设在座砖2内的底吹元件3,底吹元件3的轴线相对于包壁1的轴线的平行线方向倾斜设置,使钢包内的钢水在从底吹元件3吹入到钢包内的气体的带动下形成水平环流和上下环流。

[0040]

不同于传统的底吹底吹元件3垂直于包底2的布置方式,本发明提供的钢水精炼装置通过将底吹元件3的轴线相对于包壁1的轴线的平行线方向倾斜设置,使吹入钢包内的气体具有水平方向的水平速度分量和垂直向上的速度分量,可带动钢水形成水平方向和垂直方向的速度分量,进而在钢水形成传统钢包底2吹氩技术时的自下而上环流的同时,还可形成水平环流,而水平环流和上下环流的形成不但有利于钢水的搅拌均匀,消除包内死区体

积分率的同时,而且还能使钢水中的气泡随水平环流的上浮速率减慢,在垂直方向环流减弱,进而使上升气泡柱引起的钢水裸露眼减小,有利于增加底吹氩气流量,改善了吹氩搅拌效果。此外,底吹元件的轴线与其对应的圆周的切线的成一定角度可使气体搅动范围扩大以进一步强化了搅拌效果,并使钢液流向钢包中部以减少水平环流对包壁的直接冲刷。

[0041]

作为一优选实施方式,底吹元件3包括进气口301、出气口302和气体通道303,进气口301设在座砖4的下表面,用于与供气组件连接;出气口302设在座砖4的上表面并与钢包的内腔连通;气体通道303设在底吹元件3内并与底吹元件3的轴线方向平行,气体通道303与进气口301和出气口302分别连接。作为优选的,参见图3,气体通道303包括多个孔径相同并在底吹元件3中均匀分布的气孔,且每一气孔的轴线均与底吹元件3的轴线平行,通过这种气孔分布方式不仅便于提高气体流量,还可使从进气口301进入的气体以大小均匀的气泡的向预设方向稳定地流动进入钢包,从而使气体对钢液的搅拌效率提高。

[0042]

作为优选的,参见图4,底吹元件3的轴线与包壁1的轴线的平行线之间的夹角为46-60

°

。在本实施方式中,通过使底吹元件3的轴线与包壁1的轴线的平行线的夹角为46-60

°

,可使从出气口302吹入钢水中的气体同时在水平和垂直方向流动,进而可显著改善钢包吹氩搅拌效果,提高吹氩精炼效率,有效地缩短吹氩时间,促进生产效率和钢水洁净度提高。

[0043]

作为一优选实施方式,吹气元件包括1个或2个底吹元件3。在本实施方式中,在吹气元件包括一个底吹元件3时,从底吹元件3吹入钢包内的气体带动钢包内的钢水形成一组水平环流和上下环流,进而可实现钢水在气体的带动下进行从下至上的螺旋式循环搅拌。

[0044]

作为优选的,参见图2,当吹气元件上的底吹元件3为两个时,两个底吹元件3上的出气口302均设在以包底2的中心为圆心的同一圆周上。在本实施例中,通过将两个底吹元件3的出气口302均设在以包底2的中心为圆心的同一圆周上,相对于吹气元件上的底吹元件3为一个时,对钢包内的钢水的搅拌作用更大,有利于增加搅拌区域,进一步改善吹氩搅拌效果。

[0045]

作为另一优选的,当吹气元件上的底吹元件3为2个时,两个底吹元件3上的出气口302分别设在以包底2的中心为圆心的两个半径不同的同心圆上。在本实施例中,通过将两个底吹元件3上的出气口302分别设在以包底2的中心为圆心的两个半径不同的同心圆上,可使从底吹元件3吹入钢包内的气体带动钢包内的钢水形成两组交错的水平环流和上下环流,使钢液非对称流动进而对钢水进行双重搅拌,并改善吹氩搅拌效果。

[0046]

进一步的,两个出气口302的中心分别与包底2的中心的连线之间的夹角为45-180

°

。

[0047]

更进一步的,两个底吹元件3的轴线分别与其对应的圆周的切线在水平方向上的夹角为5-175

°

。在本实施例中,通过将底吹元件3的轴线与其对应的圆周的切线在水平方向上的夹角的设置,使吹入钢包内的气体在水平方向具有与其对应的圆周的切线的夹角为5-175

°

的速度分量,可引导钢液流向钢包中部以减少水平环流对包壁的直接冲刷,并进一步加强水平环流。

[0048]

作为一优选实施方式,包壁1、包底2、底吹元件3及座砖4均由耐火材料与金属制品中一种或两种制备而成。

[0049]

进一步的,底吹元件3的类型包括但不限定为单层管式喷嘴,双层套管喷嘴,环缝

管喷嘴,弥散型透气砖,缝隙式组合砖,直孔型透气砖,多孔塞型透气转,环缝管式直孔砖及类环缝式喷嘴。

[0050]

本发明提供的一种钢水精炼方法,通过从如上述所述的钢水精炼装置上的底吹元件3向钢包内吹入氩气,实现对所述钢包内的钢水的搅拌。

[0051]

通过钢水精炼装置中的吹气元件向钢包内吹入氩气搅拌钢水,氩气的压力为0.2-1.5mpa,初始时,以5.2-10.1nl/min

·

t钢的供气强度持续1-3min,而后流量下降至0.9-5.6nl/min

·

t钢。其中,强搅拌期供气强度为4.3-5.6nl/min

·

t钢,弱搅拌期供气强度为0.9-1.7nl/min

·

t钢;并在弱搅拌期精炼4-20min后,吹氩精炼结束,获得满足生产要求的钢液。

[0052]

作为优选的,本发明中选用的氩气为纯氩,成分按重量百分比氩含量≥99.99%,余项为杂质成分。

[0053]

实施例1

[0054]

一种钢水精炼装置,包括在180t钢包的包底2的0.67r圆周上设置两个底吹元件3的出气口302,其中,两个底吹元件3的出气口302的中心与其对应所在圆周圆心连线之间的夹角为180

°

,且两个底吹元件3的轴线与包壁1的轴线的平行线之间的夹角为46

°

,底吹元件3的轴线与其对应的圆周的切线在水平方向上的夹角为30

°

。其中,通过底吹元件3向钢包内吹入氩气搅拌熔池,氩气的压力为0.3-0.8mpa,常规供气强度为150-1000nl/min。

[0055]

一种钢水精炼方法,包括如下步骤:

[0056]

(1)初始供气流量为1100-1300nl/min,持续3min;

[0057]

(2)强搅拌期供气强度为800-1000nl/min,持续35min;

[0058]

(3)弱搅拌期供气强度为150-250nl/min,持续15min;

[0059]

(4)吹氩精炼结束,取样,钢液中全氧含量为15ppm。

[0060]

实施例2

[0061]

一种钢水精炼装置,包括在60t钢包的包底2的圆心设置底吹元件3的出气口302,且底吹元件3的轴线与包壁1的轴线的平行线之间的夹角为55

°

,底吹元件3的轴线与其对应的圆周的切线在水平方向上的夹角为90

°

。其中,通过底吹元件3向钢包内吹入氩气搅拌熔池,氩气的压力为0.3-0.8mpa,常规供气强度为50-400nl/min。

[0062]

一种钢水精炼方法,包括如下步骤:

[0063]

(1)初始供气流量为350-400nl/min,持续2min;

[0064]

(2)强搅拌期供气强度为260-320nl/min,持续30min;

[0065]

(3)弱搅拌器供气强度为50-100nl/min,持续6min;

[0066]

(4)吹氩精炼结束,取样,钢液中全氧含量为13ppm。

[0067]

实施例3

[0068]

一种钢水精炼装置,包括在180t钢包的包底2的0.6r与0.67r圆周上分别设置一个底吹元件3的出气口302,其中,两个底吹元件3的出气口302的中心与其对应所在圆周圆心连线之间的夹角为120

°

,且两个底吹元件3的轴线与包壁1的轴线的平行线之间的夹角为60

°

,底吹元件3的轴线与其对应的圆周的切线在水平方向上的夹角均为50

°

。其中,通过底吹元件3向钢包内吹入氩气搅拌熔池,氩气的压力为0.3-0.8mpa,常规供气强度为150-1000nl/min。

[0069]

一种钢水精炼方法,包括如下步骤:

[0070]

(1)初始供气流量为1100-1300nl/min,持续3min;

[0071]

(2)强搅拌期供气强度为800-1000nl/min,持续27min;

[0072]

(3)弱搅拌期供气强度为150-250nl/min,持续15min;

[0073]

(4)吹氩精炼结束,取样,钢液中全氧含量为10ppm。

[0074]

实施例4

[0075]

一种钢水精炼装置,包括在60t钢包的包底2的0.67r圆周上设置底吹元件3的出气口302,两个底吹元件3的轴线与包壁1的轴线的平行线之间的夹角为45

°

,底吹元件3的轴线与其对应的圆周的切线在水平方向上的夹角分别为49

°

与60

°

。其中,通过底吹元件3向钢包内吹入氩气搅拌熔池,氩气的压力为0.3-0.8mpa,常规供气强度为50-400nl/min。

[0076]

一种钢水精炼方法,包括如下步骤:

[0077]

(1)初始供气流量为350-400nl/min,持续2min

[0078]

(2)合金化阶段供气强度为230-290nl/min,持续3min

[0079]

(3)混匀阶段供气强度为260-320nl/min,持续28min;

[0080]

(4)软吹阶段供气强度为50-100nl/min,持续8min。

[0081]

(5)吹氩精炼结束,取样,钢液中全氧含量为12ppm。

[0082]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1