一种飞机起落架轮轴外螺纹局部损伤激光熔覆修复方法与流程

1.本发明是一种针对航空飞机起落架轮轴外螺纹局部损伤的激光熔覆修复方法,属于激光熔覆技术领域,具体涉及一种将转台与激光熔覆设备结合实现轮轴类回转体零件螺纹倒牙故障的修复方法。

背景技术:

2.某型飞机起落架轮轴在检修过程中经常会拆卸螺帽对轮轴进行故检、清洗、修理,多次拆卸导致轮轴端面外螺纹产生大面积的“缺肉”与“倒牙”故障,严重影响飞机的使用安全。在航空航天行业内生产厂家通常不给使用单位提供零件设计图纸,因此若要更换零件,存在购买周期长、单件零件制造成本高、资源浪费大等问题。据了解,目前某型飞机起落架轮轴已无正常采购渠道,只能超差使用或停修,为解决起落架轮轴修复难题,保障飞机正常使用,需要采用修复技术恢复螺纹尺寸以有效规避局部磨损引起的零件报废等重大浪费,但是,采用热喷涂、氩弧焊等传统的增材修复技术,修复后零件结合强度低、热影响区大、残余应力大,无法保证尺寸和修复质量,而且极易对相邻的螺纹造成损伤,降低相邻螺纹的强度和寿命。

3.为此我们考虑采用激光熔覆修复技术来解决轮轴螺纹修复“瓶颈”问题。激光熔覆技术是在激光束作用下,将金属合金粉末与基体表面迅速加热并熔化,并快速凝固后实现金属合金粉末与基体的冶金结合,通过层层堆积,实现尺寸恢复。该技术属于精密加工,不仅可以控制修复轨迹,而且可以通过调整功率和送粉量,严格控制熔覆层的厚度,具有热输入量小,对基体材料的组织和性能影响小等显著优势。但是在修理的过程中,需要严格控制激光熔覆头至待修复表面的距离(离焦量:严格控制在一定范围内),并保证激光与待修面的垂直,若控制不当,会严重影响熔覆层质量,可能会产生微裂纹、气孔、熔不透等缺陷,此类缺陷对于航空修理来说是绝对不允许存在的。

4.该型起落架轮轴材料为高强钢,其端面螺纹直径为85mm,螺距为1.5mm,我们发现经常出现的螺纹损伤位置位于螺纹起点附近,待修复面为圆弧面,且单道螺纹损伤部位长度能够达到80mm,因此为控制离焦量范围,需手动转动起落架轮轴,并且熔覆层需进行搭接,此时不仅操作难度大、修复效率低,而且难以保证熔覆层质量。

5.在公开号为cn 105349992 b的发明创造中,北京航空材料研究院发明了一种针对飞机垂直销、螺栓零件表面的激光熔覆修复方法,选用球形超高强度钢金属粉末,恢复飞机垂直销、螺栓零件的性能,并通过热处理去除残余应力和氢原子。缺点是,没有提出控制激光熔覆离焦量的方法,而且热熔覆后残余应力大,需要进行退火处理去除应力,后处理工序复杂。

6.在公开号为cn 106757002 a的发明创造中,西北工业大学智能装备技术产业化研究院有限公司发明了一种齿轮修复用激光熔覆夹具,操作方便,定位可靠,拆卸方便,能够有效提高齿轮齿牙激光熔覆时的合格率及加工效率。缺点是,该装置适用于齿轮齿牙的平面直线修复,不涉及回转体类零件圆弧面螺旋线的修复,不能满足起落架轮轴的高效修复。

7.在公开号为cn 107419262 a的发明创造中,嘉兴翰德圣激光再制造技术有限公司发明了一种通用型高速泵齿轮轴端齿磨损或裂纹激光熔覆修复方法,选用与基材类似力学性能的不锈钢粉末和耐磨的钴基金属粉末,采用适当的激光熔覆工艺参数进行熔覆,并通过锤击法去除激光熔覆后零件的残余应力,最后通过精密机加的方法使零件恢复至设计尺寸。遗憾的是,该方法仍然没有提出如何实现回转体类零件的修复,且并未提出如何控制影响熔覆层质量的离焦量的有效方法。

技术实现要素:

8.为了克服现有修复技术工序繁杂、熔焊后热应力大的缺陷,本发明提出了一种飞机起落架轮轴外螺纹局部损伤激光熔覆修复方法,将三维转台与激光熔覆设备结合实现轮轴螺纹倒牙尺寸的恢复,不仅减少对基体材料组织的热影响区域,提高修复效率保证熔覆层质量,而且延长轮轴的使用寿命,降低维护成本。

9.为了实现以上目的,本发明基于激光熔覆设备,为了保证修复后外螺纹强度,采用焊接性好、耐磨性优良、强度高塑性好的镍基合金粉末,粉末粒度为<0.125μm,通过大量的激光熔覆工艺试验,最终采用优化后的激光熔覆工艺参数,在保证熔覆层内部质量的基础上,利用三维转台装置,严格控制激光熔覆头与起落架轮轴待修复面的距离,结合三维转台的圆周运动与激光熔覆头的水平运动,实现单道螺纹螺旋线的精确修复。

10.本发明采用以下技术方案来实现:

11.(1)获取激光熔覆粉末:选用焊接性好、耐磨性优良、强度高塑性好的镍基合金粉末,粉末粒度为<125μm;

12.(2)焊前处理:对损伤螺纹倒牙进行打磨至露出金属光泽且平整,并对打磨后螺纹待修复表面进行清洗;

13.(3)实现起落架轮轴与三维转台的安装固定:利用三维转台上的三爪卡盘将起落架轮轴不需要修复的一端进行固定,控制激光熔覆头至待修复表面的距离始终保持在4mm~5mm;

14.(4)三维转台参数设置:

15.常规的激光熔覆修复通过伺服电机驱动丝杠导轨传动系统实现激光熔覆头x、y、z三坐标的运动,不仅可以减小运动过程中的震动,而且更大程度上实现激光熔覆头区域可达性。然而,由于轮轴螺纹损伤待修复面为圆弧面,如果将轮轴固定不动,要实现螺纹损伤修复只能通过移动激光熔覆头来实现,但是由于激光熔覆头不能绕轮轴做旋转运动,因此随着激光熔覆头的移动,其与轮轴待修复表面的夹角由最初的90

°

逐渐转变为0

°

,不仅影响熔覆层外观质量,而且会导致熔覆层与修复基体表面结合强度降低,熔覆层内部气孔和未熔合等缺陷增加,难以保证修复产品合格率。为实现激光熔覆头与轮轴待修复表面的夹角始终保持垂直,有效保证熔覆层质量,将激光熔覆头沿x、z方向(组合就是待修复面的圆周方向)的线速度转换为三维转台的角速度。利用试验件通过大量工艺试验确定激光熔覆头扫描线速度为150mm/min~180mm/min。当扫描线速度<150mm/min时,由于激光能量高,单点热量过于集中,不仅热影响区大,对基体组织及强度产生不利影响,而且热量集中熔池流动性大,不利于熔覆层成型;当扫描线速度>180mm/min时,由于热量散失过快,熔覆用金属粉末和基体材料来不及充分融化,导致其结合面存在未焊透,熔覆层内部出现未熔合等微

观缺陷。

16.因此,将激光熔覆头绕螺纹待修复表面圆周方向的扫描线速度v根据公式v=wr,转换成三维转台角速度w,例如起落架轮轴外螺纹直径为85mm,则根据激光熔覆头扫描线速度为150mm/min~180mm/min的要求,将扫描线速度转换成三维转台角速度为3.5

°

/s~4.0

°

/s;

17.(5)激光熔覆焊修前预热:

18.为了减少裂纹萌生,保证熔覆层与基体的良好熔合及结合面的强度,先采用小功率激光对待修复面进行预热,预热激光功率为110w~130w,预热层数为2~3层;其余参数与激光熔覆焊修参数一致:利用惰性气体氩气作为保护气体,镜头保护气流量为10l/min~15l/min,约束气(约束金属粉末)流量为8l/min~12l/min,送粉气流量为6l/min~10l/min,送粉速率为1.0r/min~1.5r/min;

19.(6)激光熔覆:

20.为严格控制热输入量,减小对相邻螺纹强度的影响,激光功率采用160w~220w。激光功率<160w,单点热量不够,无法将熔覆用金属粉末充分融化,结合面强度不够;激光功率>220w,单点能量太大,粉末融化成液滴状,无法保证外观成型,表面存在塌陷、严重烧蚀等问题,影响修复质量。进一步的,利用惰性气体氩气作为保护气体,镜头保护气流量为10l/min~15l/min,约束气(约束金属粉末)流量为8l/min~12l/min,送粉气流量为6l/min~10l/min,送粉速率为1.0r/min~1.5r/min,为实现螺纹螺旋线修复,已知螺距为2mm,激光熔覆头沿y轴(平行于轮轴轴线方向)的扫描线速度设定为1mm/min。为控制热输入量并实现精准修复,同时保证足够的加工余量,每层搭接2~3道,搭接率为30%~40%,每层z轴抬高量为0.15mm~0.25mm,共修复6~12层,修复层数根据损伤情况进行调整。

21.(7)车螺纹:熔覆完成后,不需要进行去应力退火处理,直接采用车床对熔覆层进行精加工,恢复螺纹尺寸。为了使熔覆层与原螺纹齿高度一致,先车熔覆层外缘,每次进刀0.1mm~0.2mm,少量多次,以控制加工变形量,减小加工应力。待熔覆层与原螺纹齿等高时,再车螺纹,最后用细砂纸打磨去除毛刺,保证螺纹形状和表面粗糙度,最终满足设计使用要求。

22.进一步的,步骤1中,采用120目的筛网对选择的镍基合金粉末进行筛分,选用

‑

120目的金属粉末放入真空烘干箱中进行烘干处理,得到用于激光熔覆的镍基合金粉末。

23.进一步的,步骤2中,利用砂轮将不规则的损伤螺纹倒牙打磨至露出金属光泽,且保持螺纹待修面平整,无凹坑、尖角、毛刺缺陷,并利用有机溶剂清理打磨后螺纹待修面的油污、汗渍。

24.进一步的,步骤3中,采用滚轮支架对起落架轮轴进行支撑,并测量螺纹待修复表面附近起落架轮轴圆周面的跳动量,要求跳动量≤0.2mm。

25.进一步的,步骤4中,三维转台沿轴线转动的距离为360

°

~720

°

,避免修复过程中出现停滞、卡滞现象。

26.进一步的,修复完成后,对加工后的零件激光熔覆修复区域进行荧光检查,确保螺纹齿的外表面无裂纹、焊不透缺陷。

27.有益效果

28.与现有技术相比,本发明具有以下优点:

29.(1)采用激光熔覆技术对起落架轮轴端面外螺纹倒牙进行修复,与热喷涂技术相比,激光熔覆层与基体材料为冶金结合,结合强度高,尺寸精度高;与氩弧焊技术相比,激光熔覆技术具有激光能量集中,热输入量小,热影响区小,对基体组织及性能影响小等优势,而且可以精确控制熔覆层的宽度与厚度,设备稳定性好,不会影响相邻螺纹的强度和寿命,减少加工切削量,减少因加工应力带来的变形问题。

30.(2)采用激光熔覆焊前预热,可有效避免基材局部受热过大引起的微裂纹、夹杂等缺陷,改善熔覆层内部质量。除此之外,为保证熔覆层外观形貌和内部熔覆质量,减小对基体组织及相邻螺纹强度损伤,严格控制热输入量,采用160w~220w小功率,合适的扫描线速度150mm/min~180mm/min,对应三维转台角速度3.5

°

/s~4.2

°

/s,在惰性气体保护氛围下进行熔覆,焊后残余热应力小,不需要进行焊后热处理,可直接加工螺纹,简化工序,压缩修理周期,节约修理成本。

31.(3)结合三维转台实现单道螺纹螺旋线精准修复,操作简单方便,不需要手动调整,不仅提高了效率,而且重复性好,保证了激光熔覆头与待修复面的距离,有利于保障熔覆层内部质量,该技术可推广应用于回转体类零件的批量修复。

32.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

33.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

34.图1为实施例1起落架轮轴整体形貌图;

35.图2为实施例1起落架轮轴端面螺纹修复后形貌图;

36.图3为实施例1起落架轮轴熔覆层车螺纹后形貌图;

37.图4为实施例1起落架轮轴修复区域荧光着色显示图;

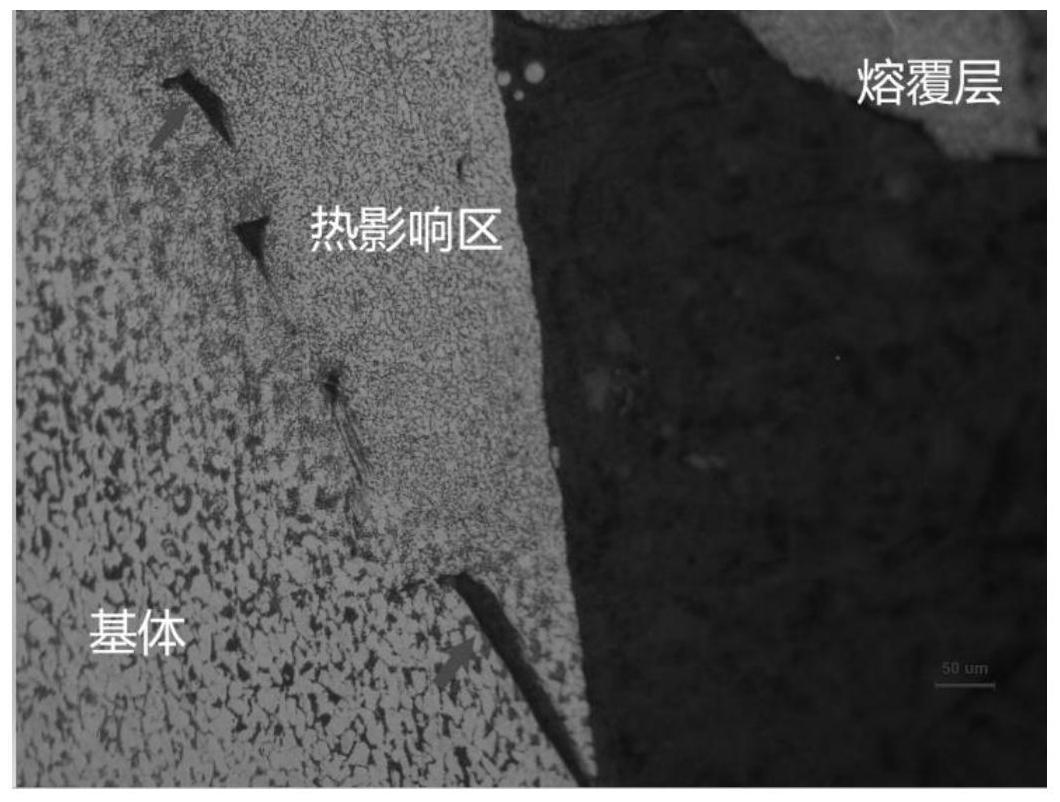

38.图5为实施例1试验件熔覆层与基体结合面组织形貌图;

39.图6为对比例1起落架轮轴熔覆层与基体结合面组织形貌图;

40.图7为对比例1起落架轮轴熔覆层与基体结合面组织形貌图;

41.图8为对比例2起落架轮轴基体热影响区域组织形貌图。

具体实施方式

42.下面详细描述本发明的实施例,所述实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

43.实施例1

44.本实施例是一种航空飞机起落架轮轴外螺纹局部损伤激光熔覆修复方法,起落架轮轴整体形貌图见图1,采用合适的激光熔覆工艺参数,利用三维转台装置,严格控制激光熔覆头与起落架轮轴待修复面的距离,结合三维转台的圆周运动与激光熔覆头的水平运动,实现单道螺纹螺旋线的精确修复,具体步骤如下:

45.(1)烘干粉末:选用焊接性好、耐磨性优良、强度高塑性好的镍基合金粉末,粉末粒度为<125μm,采用120目(125μm)的筛网对镍基合金粉末进行筛分,选用

‑

120目的金属粉末

放入真空烘干箱中进行烘干处理。

46.(2)焊前处理:利用砂轮将不规则的损伤螺纹倒牙打磨至露出金属光泽,且保持待修面平整,无凹坑、尖角、毛刺等缺陷,利用酒精清理打磨后螺纹表面的油污、汗渍。

47.(3)实现起落架轮轴与三维转台的安装固定:利用三位转台上的三爪卡盘将起落架轮轴不需要修复的一端进行固定,为了保证修复质量,控制激光熔覆头至待修复表面的距离(离焦量)始终保持在4mm~5mm,采用滚轮支架对轮轴进行支撑,利用百分表测量靠近待修复螺纹附近圆周面的跳动量,跳动量≤0.2mm方可进行修复。

48.(4)三维转台参数设置:常规的激光熔覆修复通过伺服电机驱动丝杠导轨传动系统实现激光熔覆头x、y、z三坐标的运动,为实现激光熔覆头与轮轴待修复表面的夹角始终保持垂直,有效保证熔覆层质量,将激光熔覆头沿x、z方向的线速度转换为三维转台的角速度。已知起落架轮轴外螺纹直径为85mm,激光熔覆头扫描线速度为150mm/min,根据公式v=wr转化为三维转台角速度为3.5

°

/s,三维转台沿轴线转动的距离为360

°

。

49.(5)设置激光熔覆工艺参数:为严格控制热输入量,减小对相邻螺纹强度的影响,激光功率采用160w,利用惰性气体氩气作为保护气体,镜头保护气流量为10l/min,约束气流量为8l/min,送粉气流量为6l/min,送粉速率为1.0r/min,为实现螺纹螺旋线修复,已知螺距为2mm,激光熔覆头沿y轴(平行于轮轴轴线方向)的扫描线速度为1mm/min,为控制热输入量并实现精准修复,同时保证足够的加工余量,每层搭接2道,搭接率为30%,每层z轴抬高量为0.15mm,共修复6层。

50.(6)激光熔覆焊修前预热:为了减少裂纹萌生,保证熔覆层与基体的良好熔合及结合面的强度,先采用小功率激光对待修复面进行预热,预热激光功率为110w,预热层数为2层,其余参数与激光熔覆焊修参数一致。预热完成后按步骤5的参数进行熔覆,直到熔覆层略高于相邻螺纹。起落架轮轴端面螺纹修复后形貌图见图2,可以看出,螺纹修复后材料填充饱满,表面无裂纹、断层、焊不透等缺陷。

51.(7)车螺纹:熔覆完成后,不需要进行去应力退火处理,直接采用车床对熔覆层进行精加工,恢复螺纹尺寸。为了使熔覆层与原螺纹齿高度一致,先车熔覆层外缘,每次进刀0.1mm,少量多次,以控制加工变形量,减小加工应力。待熔覆层与原螺纹齿等高时,再车螺纹,最后用细砂纸打磨去除毛刺,保证螺纹形状和表面粗糙度,起落架轮轴车螺纹后形貌图如图3所示,能满足使用要求。

52.(8)荧光检查:对加工后的零件激光熔覆修复区域进行荧光检查,起落架轮轴修复区域荧光着色显示图见图4,可以看出螺纹齿的外表面无裂纹、凹坑、塌陷等缺陷。

53.对采用相同参数的试验件破坏处理(沿垂直熔覆层方向切取截面)以进行金相组织分析,熔覆层与基体材料结合面微观组织形貌见图5。从图中可以看出,熔覆层与基体结合面熔合情况良好,熔覆层内部无未熔合、裂纹、气孔等缺陷。

54.实施例2

55.本实施例是一种航空飞机起落架轮轴外螺纹局部损伤激光熔覆修复方法,具体步骤如下:

56.其中步骤(1)~步骤(3)与实施例1中相同。

57.(4)三维转台参数设置:常规的激光熔覆修复通过伺服电机驱动丝杠导轨传动系统实现激光熔覆头x、y、z三坐标的运动,为实现激光熔覆头与轮轴待修复表面的夹角始终

保持垂直,有效保证熔覆层质量,将激光熔覆头沿x、z方向的线速度转换为三维转台的角速度。已知起落架轮轴外螺纹直径为85mm,激光熔覆头扫描线速度为180mm/min,根据公式v=wr,可知三维转台角速度为4.0

°

/s,三维转台沿轴线转动的距离为720

°

。

58.(5)设置激光熔覆工艺参数:为严格控制热输入量,保证金属粉末充分融化,实现与基体的冶金结合,保证熔覆层内部质量,激光功率采用220w,利用惰性气体氩气作为保护气体,镜头保护气流量为15l/min,约束气流量为12l/min,送粉气流量为10l/min,送粉速率为1.5r/min,为实现螺纹螺旋线修复,已知螺距为2mm,激光熔覆头沿y轴(平行于轮轴轴线方向)的扫描线速度为1mm/min,为控制热输入量并实现精准修复,同时保证足够的加工余量,每层搭接3道,搭接率为40%,每层z轴抬高量为0.25mm,共修复12层。

59.(6)激光熔覆焊修前预热:为了减少裂纹萌生,保证熔覆层与基体的良好熔合及结合面的强度,先采用小功率激光对待修复面进行预热,预热激光功率为130w,预热层数为3层,其余参数与激光熔覆焊修参数一致。预热完成后按步骤5的参数进行熔覆,直到熔覆层略高于相邻螺纹。螺纹修复后材料填充饱满,表面无裂纹、断层、焊不透等缺陷。

60.步骤(7)~步骤(8)与实施例1相同。

61.实施例3

62.本实施例是一种航空飞机起落架轮轴外螺纹局部损伤激光熔覆修复方法,具体步骤如下:

63.其中步骤(1)~步骤(3)与实施例1中相同。

64.(4)三维转台参数设置:常规的激光熔覆修复通过伺服电机驱动丝杠导轨传动系统实现激光熔覆头x、y、z三坐标的运动,为实现激光熔覆头与轮轴待修复表面的夹角始终保持垂直,有效保证熔覆层质量,将激光熔覆头沿x、z方向的线速度转换为三维转台的角速度。已知起落架轮轴外螺纹直径为85mm,激光熔覆头扫描线速度为170mm/min,根据公式v=wr,可知三维转台角速度为3.8

°

/s,三维转台沿轴线转动的距离为450

°

。

65.(5)设置激光熔覆工艺参数:为严格控制热输入量,保证金属粉末充分融化,实现与基体的冶金结合,保证熔覆层内部质量,激光功率采用180w,利用惰性气体氩气作为保护气体,镜头保护气流量为10l/min,约束气流量为10l/min,送粉气流量为8l/min,送粉速率为1.2r/min,为实现螺纹螺旋线修复,已知螺距为2mm,激光熔覆头沿y轴(平行于轮轴轴线方向)的扫描线速度为1mm/min,为控制热输入量并实现精准修复,同时保证足够的加工余量,每层搭接3道,搭接率为35%,每层z轴抬高量为0.20mm,共修复10层。

66.(6)激光熔覆焊修前预热:为了减少裂纹萌生,保证熔覆层与基体的良好熔合及结合面的强度,先采用小功率激光对待修复面进行预热,预热激光功率为120w,预热层数为2层,其余参数与激光熔覆焊修参数一致。预热完成后按步骤5的参数进行熔覆,直到熔覆层略高于相邻螺纹。螺纹修复后材料填充饱满,表面无裂纹、断层、焊不透等缺陷。

67.步骤(7)~步骤(8)与实施例1相同。

68.对比例1

69.本实施例是一种航空飞机起落架轮轴外螺纹局部损伤激光熔覆修复方法,具体步骤如下:

70.其中步骤(1)~步骤(3)与实施例1中相同。

71.(4)三维转台参数设置:为了与本发明中保护参数进行比较,已知起落架轮轴外螺

纹直径为85mm,将激光熔覆头扫描线速度设定为200mm/min,根据公式v=wr,可知三维转台角速度为4.5

°

/s,三维转台沿轴线转动的距离为360

°

。

72.(5)设置激光熔覆工艺参数:本实施例激光功率采用120w,镜头保护气流量为10l/min,约束气流量为8l/min,送粉气流量为6l/min,送粉速率为1.0r/min,为实现螺纹螺旋线修复,已知螺距为2mm,激光熔覆头沿y轴(平行于轮轴轴线方向)的扫描线速度为1mm/min,为控制热输入量并实现精准修复,同时保证足够的加工余量,每层搭接3道,搭接率为35%,每层z轴抬高量为0.15mm,共修复3层。

73.(6)激光熔覆焊修前预热:为了减少裂纹萌生,保证熔覆层与基体的良好熔合及结合面的强度,先采用小功率激光对待修复面进行预热,预热激光功率为110w,预热层数为2层,其余参数与激光熔覆焊修参数一致。预热完成后按步骤5的参数进行熔覆,直到熔覆层略高于相邻螺纹。

74.为了检查该实施例中轮轴螺纹修复后熔覆层内部熔合情况,对该零件破坏处理(沿垂直熔覆层方向切取截面)以进行金相组织分析,熔覆层与基体材料结合面微观组织形貌见图6、图7。从图中可以看出,由于该实施例中扫描线速度过快,对应三维转台角速度为4.5

°

/s,同时激光熔覆功率采用120w,热量输入不够,导致熔覆层与基体材料结合面存在未熔合,截取了四个面,均存在不同程度的未熔合,该缺陷严重影响螺纹强度,存在安全隐患。

75.对比例2

76.本实施例是一种航空飞机起落架轮轴外螺纹局部损伤激光熔覆修复方法,具体步骤如下:

77.其中步骤(1)~步骤(3)与实施例1中相同。

78.(4)三维转台参数设置:为了与本发明中保护参数进行比较,已知起落架轮轴外螺纹直径为85mm,将激光熔覆头扫描线速度设定为120mm/min,根据公式v=wr,可知三维转台角速度为2.7

°

/s,三维转台沿轴线转动的距离为360

°

。

79.(5)设置激光熔覆工艺参数:本实施例激光功率采用240w,镜头保护气流量为10l/min,约束气流量为8l/min,送粉气流量为6l/min,送粉速率为1.0r/min,为实现螺纹螺旋线修复,已知螺距为2mm,激光熔覆头沿y轴(平行于轮轴轴线方向)的扫描线速度为1mm/min,为控制热输入量并实现精准修复,同时保证足够的加工余量,每层搭接3道,搭接率为35%,每层z轴抬高量为0.15mm,共修复3层。

80.(6)激光熔覆焊修前预热:为了减少裂纹萌生,保证熔覆层与基体的良好熔合及结合面的强度,先采用小功率激光对待修复面进行预热,预热激光功率为110w,预热层数为2层,其余参数与激光熔覆焊修参数一致。预热完成后按步骤5的参数进行熔覆,直到熔覆层略高于相邻螺纹。

81.为了观察该实施例中轮轴螺纹修复后基体热影响区微观组织形貌,对该零件破坏处理(沿垂直熔覆层方向切取截面)以进行金相组织分析,基体热影响区微观组织形貌如图8所示。从图中可以看出,由于该实施例中扫描线速度过慢,对应三维转台角速度为2.7

°

/s,同时激光熔覆功率采用260w,热量输入过大,导致基体热影响区过大,严重影响基体及相邻螺纹强度,在机械加工及装配使用过程中极易出现裂纹,裂纹继续扩展危害零件使用安全。

82.通过实施例和对比例可以看出,本发明为保证熔覆层外观形貌和内部熔覆质量,减小对基体组织及相邻螺纹强度损伤,严格控制热输入量,采用160w~220w小功率,合适的

扫描线速度150mm/min~180mm/min,对应三维转台角速度3.5

°

/s~4.2

°

/s,在惰性气体保护氛围下进行熔覆,焊后残余热应力小,不需要进行焊后热处理,可直接加工螺纹,简化工序,压缩修理周期,节约修理成本。

83.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1