新能源汽车电机壳低压铸造工艺的制作方法

1.本发明涉及一种新能源汽车电机壳低压铸造工艺。

背景技术:

2.一般电机壳体由于内部需要有冷却水路,采取外桶和内壁分别铸造成型,再通过搅拌摩擦焊的工艺进行组装。工序复杂,成本偏高并且在焊接区域材料强度偏低,会有产生裂纹或渗水的风险。

3.而且,因为电机壳体中间是水道冷却,如壳体内部疏松或有气孔,将导致水渗入电机内部,造成电机烧损,甚至有安全事故的发生。所以电机壳体的内部质量要求非常严苛,不允许有任何的渗漏。孔隙率要求在同类别铸件内属最高标准(孔隙率≤5%)。经分析,此缺陷主要是缩孔造成的,原因是原模具设计的浇口尺寸太小,以现有的冷却工艺无法使铝液顺序凝固,故在产品内部形成热结产生缩孔。现有浇道中的宽度a为28mm,浇道2进口处的宽度b为36mm,浇道出口处的高度c为34mm,a尺寸值与产品壁厚19.5

±

0.7mm接近,在保压阶段电机壳本体凝固时,a位置也开始凝固,铝液流动性下降,对产品本体补缩不畅,故产生缩孔,所以铸造合格率仅20%,因缺陷无法在x光设备上识别,必须进行ct扫描100%检测,成本耗费巨大。

4.在铸造过程中,电机壳水道腔砂芯宽度仅为7mm,并在中间位置有向内收腰结构,中部向外1.5

°

斜度。在铸造过程中,砂芯经过700℃铝液高温浸泡包裹,极易造成砂芯变形弯曲,导致电机壳内壁壁厚尺寸不合格。此尺寸检测也需要ct扫描通过x光射线检测内壁厚度,成本昂贵。

技术实现要素:

5.在下文中给出关于本发明的简要概述,以便提供关于本发明的某些方面的基本理解。应当理解,这个概述并不是关于本发明的穷举性概述。它并不是意图确定本发明的关键或重要部分,也不是意图限定本发明的范围。其目的仅仅是以简化的形式给出某些概念,以此作为稍后论述的更详细描述的前序。

6.本发明的目的在于提供一种新能源汽车电机壳低压铸造工艺,以解决上述背景技术中提出的问题。

7.为实现上述目的,本发明提供如下技术方案:一种新能源汽车电机壳低压铸造工艺,加工步骤如下:a、清洁模具,放置砂芯,合模;b、对保温炉铝液加压120mbar/10s,使铝液升至浇口底部;c、对保温炉铝液继续加压120mbar/16s,增压至240mbar,使铝液缓慢通过浇道充满模具型腔;d、铝液充满模具型腔后以360mbar/10s对铝液继续增压,增压至600mbar并持续保压319

±

20s;

e、保压后卸去铝液压力,铸件留模冷却290

±

20s,使其表面的温度降至300~350℃;f、开模,获得合格铸件。

8.本发明的进一步改进在于:所述步骤b中,铝液的温度为700℃以上。

9.本发明的进一步改进在于:所述步骤e中,冷却至240s时,开启水冷却,30s后,关闭水冷却,水冷却时的水流量为3

±

1l。

10.本发明的进一步改进在于:浇口连接浇道,浇道中的宽度为44.5mm,浇道进口处的宽度为47.5mm,浇道出口处的高度为50mm。

11.本发明的进一步改进在于:模具中的模具型腔由外侧滑块和镶件之间的空腔形成,镶件底部的过渡角半径为30mm,镶件的外壁倾斜5

°

。

12.本发明的有益效果为:本发明铸造利用率高,容易顺序凝固,内部缺陷少,气体和杂物卷入少,可以使用砂芯,容易实现自动化,可以多台作业,多工序作业,铸件材料使用范围广。

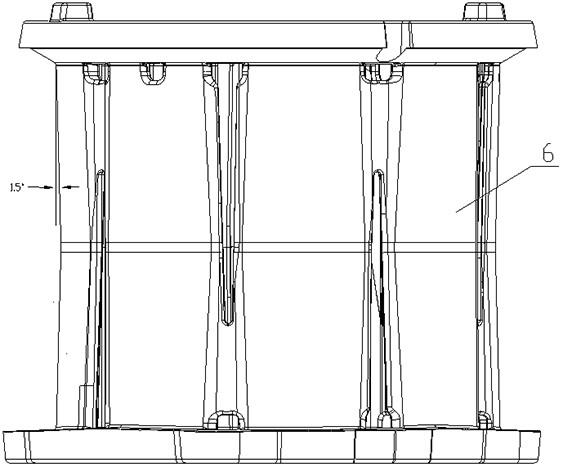

13.本发明在电机壳水道腔的中间位置设有向内收腰结构,中部向外1.5

°

斜度,通过优化砂芯收腰角度,建立适当反变形量,从而使电机壳内壁壁厚尺寸100%满足图纸要求,有效提高合格产出,并节省ct扫描检测费用,大大节约成本。

14.本发明采用设计后的产品进浇口,电机壳体内部质量合格率达90%以上,并且现有缺陷能够通过x光分辨出来,可节省ct扫描检测费用,大大节约成本。

15.附图说明:图1为电机壳的结构示意图;图2为模具浇道口处的部分结构示意图;图中标号:1

‑

浇口、2

‑

浇道、3

‑

模具型腔、4

‑

外侧滑块、5

‑

镶件、a

‑

浇道中的宽度、b

‑

浇道进口处的宽度、c

‑

浇道出口处的高度、6

‑

电机壳。

16.具体实施方式:为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。在本发明的一种实施方式中描述的元素和特征可以与一个或更多个其它实施方式中示出的元素和特征相结合。应当注意,为了清楚的目的,说明中省略了与本发明无关的、本领域普通技术人员已知的部件和处理的表示和描述。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动的前提下所获得的所有其它实施例,都属于本发明保护的范围。

17.为使实施方式的技术优点表达地更加清晰,以下我们结合附图,对发明内容进行完整详细描述。

18.在本发明的描述中,需要申明的是,除非有其它明确规定或限定,术语“设置”、“安装”、“连接”、“相连”、“传递”应做广义理解,例如,可以是固定连接,也可以是拆卸连接,或是一体连接;可以是机械连接,也可以是电气连接,可以是直接相连,也可以通过中间媒介相连,可以是两个元器件内部连通。传递可以是气体压力的传递,也可以是电气数据信息的传递。对于本领域的普通技术员而言,可以就具体情况理解上述术语在本发明中的具体含义。

19.下面结合附图对实施方法作详细说明时,实施方法中的特征时可以相互组合的。

20.本实施方法提供的执行方案,一种新能源汽车电机壳低压铸造工艺,加工步骤如下:清洁模具,放置砂芯,合模;对保温炉铝液加压120mbar/10s,使铝液升至浇口1底部;对保温炉铝液继续加压120mbar/16s,增压至240mbar,使铝液缓慢通过浇道2充满模具型腔3,通过多次模流分析和实践验证,该充型速率可有效避免气体和杂物卷入;铝液充满模具型腔后以360mbar/10s对铝液继续增压,增压至600mbar并持续保压319

±

20s,使铝液凝固时能够得到良好的补缩,最终获得组织致密,孔隙率<5%的铸件;保压后卸去铝液压力,铸件留模冷却290

±

20s,使其表面的温度降至300~350℃,使铸件获得较高的硬度,防止开模顶出时变形;冷却至240s时,开启水冷却,30s后,关闭水冷却,水冷却时的水流量为3

±

1l;开模,获得合格铸件。

21.本发明使用低压铸造工艺,配合无机砂芯预置在模具内,实现一体式成型电机壳产品,有效提高生产产出,即节约了模具和焊接工装的成本,又能避免焊接区域材料强度偏低的缺陷。

22.在低压铸造工艺第二阶段,铝液以120mbar/16s(约30mm/s高度)缓慢充满型腔,铝液温度在700℃以上,高温使砂芯的屈服强度降低,;在压铸造工艺第三阶段,压力骤增为600mbar,冲击砂芯收腰线区域,使砂芯产生一定的变形,从而影响产品壁厚。本发明通过优化砂芯收腰角度,建立适当反变形量,从而使电机壳内壁壁厚尺寸100%满足图纸要求,有效提高合格产出,并节省ct扫描检测费用,大大节约成本。

23.浇口1连接浇道2,浇道2中的宽度a为44.5mm,浇道2进口处的宽度b为47.5mm,浇道2出口处的高度c为50mm。在保压阶段产品本体凝固时,横浇口的铝液整体温度较原横浇口高,流动性好,易对产品本体完成补缩。

24.模具中的模具型腔3由外侧滑块4和镶件5之间的空腔形成,镶件5底部的过渡角半径r为30mm,镶件5的外壁倾斜5

°

,使铝液充填和凝固时补缩更加顺畅。本发明通过重新设计产品进浇口,电机壳内部质量合格率达90%以上,并且现有缺陷能够通过x光分辨出来,可节省ct扫描检测费用,大大节约成本。

25.最后应说明的是:虽然以上已经详细说明了本发明及其优点,但是应当理解在不超出由所附的权利要求所限定的本发明的精神和范围的情况下可以进行各种改变、替代和变换。而且,本发明的范围不仅限于说明书所描述的过程、设备、手段、方法和步骤的具体实施例。本领域内的普通技术人员从本发明的公开内容将容易理解,根据本发明可以使用执行与在此所述的相应实施例基本相同的功能或者获得与其基本相同的结果的、现有和将来要被开发的过程、设备、手段、方法或者步骤。因此,所附的权利要求旨在它们的范围内包括这样的过程、设备、手段、方法或者步骤。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1