一种铸造用砂箱的制作方法

[0001]

本实用新型涉及一种铸造用砂箱,属于铸造技术领域。

背景技术:

[0002]

铸造是人类掌握比较早的一种金属热加工工艺,距今已有约6000年的历史。据历史记载中国约在公元前1700~前1000年之间已进入青铜铸件的全盛期,工艺上已达到相当高的水平。铸造是指将固态金属熔化为液态倒入特定形状的铸型,待其凝固成形的加工方式。铸造用砂箱是在砂型中生产铸件的铸造磨具。

[0003]

砂箱内填充有带有砂型的型砂,砂箱一般分为上箱和下箱,铁水通过安装在上箱的浇口杯及砂内通道流入砂型中,在砂型中冷却后形成铸件,然后将浇口杯从上箱移出,然后使上、下箱分离,取出铸件,一般铸造砂箱在装入砂石后,在模具中倒入铁水,但是在铁水冷却时会出现膨胀现象,使砂箱变形,且上箱和下箱经常由于闭合不到位,直接影响了生产出的零件不合格,大都数砂箱比较大在搬运和转移时,较为费力,因此,需要一种铸造用砂箱。

技术实现要素:

[0004]

本实用新型要解决的技术问题克服现有的缺陷,提供一种铸造用砂箱,通过设置可以拆卸的侧板,并在护板上设有滚轮,在搬运和转移时,方便将砂箱移动,并且各个侧板之间可以通过定位块密封,并用螺杆固定,从而在护板的配合下将砂箱加固,防止砂箱变形,可以有效解决背景技术中的问题。

[0005]

为了解决上述技术问题,本实用新型提供了如下的技术方案:

[0006]

一种铸造用砂箱,包括底座,所述底座下方固定连接有若干支撑腿,所述底座上方设有下模板,所述下模板一侧与侧板抵触,所述侧板外部一侧固定连接有护板,所述护板内部嵌入连接有若干滚轮,所述侧板上方一侧固定连接有把手,所述侧板上方远离所述把手一端固定嵌入连接有螺杆,所述侧板一端连接有定位块,所述螺杆贯穿连接于所述定位块内部,所述侧板上方连接有密封板,所述密封板上方固定连接有上模板,所述上模板内部中心开设有浇筑孔,所述浇筑孔内部嵌入连接有浇口杯。

[0007]

作为本实用新型的一种优选技术方案,所述侧板数量为4个,所述侧板一端开设有与所述定位块相匹配的安装槽,所述定位块嵌入与安装槽内部,且各个所述侧板之间相互嵌入连接。

[0008]

作为本实用新型的一种优选技术方案,所述侧板内部开设有定位孔,所述定位孔内部设有与所述螺杆相匹配的螺纹槽,所述螺杆与所述定位孔通过螺杆连接。

[0009]

作为本实用新型的一种优选技术方案,所述上模板一侧设有与所述侧板上相同的所述把手,所述上模板通过若干紧固螺栓固定在所述侧板上方,所述螺杆与所述紧固螺栓相互错位设置。

[0010]

作为本实用新型的一种优选技术方案,所述侧板内部设有真空隔热层,所述侧板

上的所述护板共有2个,分别设于所述侧板的上下两侧。

[0011]

作为本实用新型的一种优选技术方案,所述浇筑孔贯穿于所述上模板内部并延伸至所述密封板内部。

[0012]

本实用新型的技术效果和优点:

[0013]

1、本实用新型通过设置相互独立的侧板,并且侧板上设有定位块与安装槽,从而使各个侧板之间可以进行组装,护板上设有滚轮,从而在将侧板拆卸下来时便于搬运和移动,并减少砂箱的占用面积。

[0014]

2、本实用新型通过设置护板与侧板,侧板由多个螺杆固定,从而在侧板组装完成后提高砂箱的强度,提高砂箱的密封性,减少砂箱变形的现象。

[0015]

3、本实用新型通过在侧板内部设置真空隔热层,在向砂箱内浇筑铁水时,真空隔热层可以降低铁水的降温速度,从而减少铁水因冷却速度过快而导致铸件出现裂纹或变形的现象。

附图说明

[0016]

附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。

[0017]

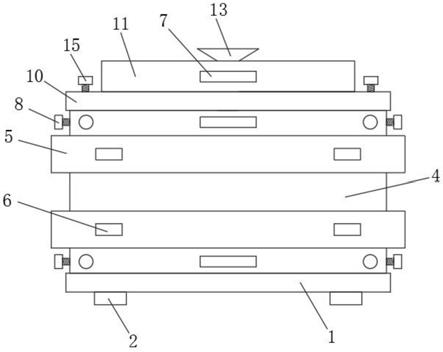

图1是本实用新型的主视图。

[0018]

图2是本实用新型的剖视图。

[0019]

图3是本实用新型的侧板俯视图。

[0020]

图中标号:1、底座;2、支撑腿;3、下模板;4、侧板;5、护板;6、滚轮;7、把手;8、螺杆;9、定位块;10、密封板;11、上模板;12、浇筑孔;13、浇口杯;14、定位孔;15、紧固螺栓;16、真空隔热层。

具体实施方式

[0021]

以下结合附图对本实用新型的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本实用新型,并不用于限定本实用新型。

[0022]

如图1-图3所示,一种铸造用砂箱,包括底座1,底座1下方固定连接有若干支撑腿2,底座1上方设有下模板3,下模板3一侧与侧板4抵触,侧板4外部一侧固定连接有护板5,护板5内部嵌入连接有若干滚轮6,侧板4上方一侧固定连接有把手7,侧板4上方远离把手7一端固定嵌入连接有螺杆8,侧板4一端连接有定位块9,螺杆8贯穿连接于定位块9内部,侧板4上方连接有密封板10,密封板10上方固定连接有上模板11,上模板11内部中心开设有浇筑孔12,浇筑孔12内部嵌入连接有浇口杯13。

[0023]

如图3所示,侧板4数量为4个,侧板4一端开设有与定位块9相匹配的安装槽,定位块9嵌入与安装槽内部,且各个侧板4之间相互嵌入连接,侧板4内部开设有定位孔14,定位孔14内部设有与螺杆8相匹配的螺纹槽,螺杆8与定位孔14通过螺杆8连接,侧板4内部设有真空隔热层16,侧板4上的护板5共有2个,分别设于侧板4的上下两侧,各个侧板4之间可以进行组装,从而在将侧板4拆卸下来时便于搬运和移动,真空隔热层16可以降低铁水的降温速度

[0024]

如图1、图2所示,上模板11一侧设有与侧板4上相同的把手7,上模板11通过若干紧

固螺栓15固定在侧板4上方,螺杆8与紧固螺栓15相互错位设置,浇筑孔12贯穿于上模板11内部并延伸至密封板10内部,紧固螺栓15可以将密封板10与侧板4密封,减少因密封不到位而造成铸件出现质量问题。

[0025]

为了方便理解本实用新型的上述技术方案,以下就本实用新型在实际过程中的工作原理或者操作方式进行详细说明。

[0026]

在实际使用中:在需要安装时,先将护板5一侧向下,使滚轮6与地面接触,推动侧板4,从而将侧板4移动,然后拉动把手7将侧板4立起,并将侧板4抬到底座1上方一边,接着将另一块侧板4放在底座1上方的侧板4相邻一侧,将侧板4上的定位块9卡接进安装槽内,然后将螺杆8插入侧板4内部,使用工具将螺杆8拧紧在侧板4上,剩余两块侧板4按照上述方法进行操作,从而将侧板4连接固定;然后将上模板11放在侧板4上方,使用工具将紧固螺栓15拧紧在密封板10上方,从而将砂箱密封,然后工作人员将铁水通过浇口杯13倒入砂箱内部,在铁水凝固成型时,真空隔热层16可以降低铁水的降温速度,从而减少铸件因冷却速度过快而导致铸件出现裂纹或变形的现象;铸件成型后,分别拆下各个紧固螺栓15与螺杆8,将铸件取出,完成工作。

[0027]

以上为本实用新型较佳的实施方式,本实用新型所属领域的技术人员还能够对上述实施方式进行变更和修改,因此,本实用新型并不局限于上述的具体实施方式,凡是本领域技术人员在本实用新型的基础上所作的任何显而易见的改进、替换或变型均属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1