一种汽车配件加工用打磨装置的制作方法

[0001]

本实用新型属于打磨装置技术领域,具体为一种汽车配件加工用打磨装置。

背景技术:

[0002]

汽车配件多数为冲压件,一体成型,这样在粗加工完之后,配件的圆周上会有很多毛刺,这时就需要对毛刺进行打磨,以达到使用要求。

[0003]

多数厂家对配件圆周上的毛刺都是人工打磨,这样效率非常低,这种方式费时费力,效率低下,并且打磨质量不高,不能满足大规模生产的需要。

技术实现要素:

[0004]

本实用新型的目的在于提供一种汽车配件加工用打磨装置,以解决人工打磨效率低下的问题。

[0005]

为实现上述目的,本实用新型提供如下技术方案:一种汽车配件加工用打磨装置,包括底座,所述底座的表面设置有收集槽,打磨时甩出的碎屑,迸溅的防护框的内侧然后通过收集槽向下排出进行收集,所述收集槽的内侧焊接有连接块,连接块焊接在收集槽的内侧数量不少于5块,所述连接块的表面焊接有置物台,所述底座的表面焊接有安装架,所述安装架的上端安装有气缸,气缸向下伸缩带动防护框打磨块上下移动,所述气缸的下端连接有电机框,所述电机框的内侧安装有转动电机,所述转动电机的转轴通过法兰连接有转动轴,所述转动轴的表面连接有防护框,所述转动轴的下端连接有安装块,所述安装块的下端固定安装有打磨块。

[0006]

优选的,所述转动轴的表面滑动套接有轴承,轴承滑动设置在在转动轴的表面,打磨物件高度较低时,转动轴会沿轴承向下移动,同时轴承的设置防止转动轴转动时带动防护框旋转,轴承的外圆固定连接有连接座,连接座的表面固定连接有防护框,防护框对打磨物件进行笼罩防止碎屑飞溅。

[0007]

优选的,所述防护框的表面对称设置有限位滑槽,限位滑槽的内侧防护框的表面滑动设置有延伸框,通过限位滑槽对延伸框沿防护框移动时进行限位,延伸框的表面螺纹连接有定位螺栓,定位螺栓的一端与防护框接触,通过定位螺栓挤压防护框产生的摩擦力将延伸框固定在防护框的表面,当打磨高度较大的配件时,防护框下端无法完全连接底座时,松动定位螺栓,延伸框会沿限位滑槽向下移动抵接底座,从而防止碎屑从防护框与底座之间间隙甩出。

[0008]

优选的,所述转动轴的内侧设置有缓冲槽,缓冲槽的内侧滑动连接有导向柱,导向柱为方形柱,导向柱与缓冲槽之间设置有弹簧,弹簧位于缓冲槽内侧,弹簧的两端分别与缓冲槽内壁及导向柱焊接,通过弹簧的弹力在气缸联动带动打磨块向下抵接汽车配件时给以缓冲,避免硬接触对汽车配件造成损坏,导向柱的下端焊接有安装块。

[0009]

优选的,所述转动轴的下端表面对称插接有导向杆,导向杆的数量为4个,导向杆的下端焊接有安装块,转动轴沿导向杆向下移动,通过导向杆对其进行限位。

[0010]

优选的,所述置物台的表面设置有安装槽,安装槽的内侧转动安装有驱动杆,驱动杆的一端穿过底座连接有驱动电机,驱动电机转动带动驱动杆旋转,从而带动夹板同时向内或向外移动,驱动电机安装在底座的侧面。

[0011]

优选的,所述驱动杆的表面设置有正螺纹与反螺纹,正螺纹与反螺纹的表面螺纹连接夹板,夹板滑动设置在安装槽内侧,夹板沿安装槽移动防止驱动杆转动带动夹板跟着旋转,驱动杆转动通过正螺纹与反螺纹的表面螺纹连接夹板带动夹板通时向内或者向外移动,以此方便对打磨物件进行夹持。

[0012]

优选的,所述安装架的表面设置有限位口,限位口的内侧滑动连接有限位杆,限位杆如图6所示形状,限位杆的一端焊接有电机框,通过限位杆滑动设置在限位口内侧,在转动电机转动时对电机框进行限位。

[0013]

与现有技术相比,本实用新型的有益效果是:装置使用时,将打磨件放置在置物台的表面,通过驱动电机带动夹板向内移动对其进行固定,然后气缸下伸带动防护框及打磨块向下移动,通过防护框抵接底座利用打磨块抵接打磨件,开启转动电机即可对打磨件进行打磨,以此提高打磨效率;装置通过防护框的设置能够有效的防止打磨产生的碎屑四处飞溅;装置通过弹簧的设置在打磨块接触打磨件时,给以缓冲避免两者之间硬接触对打磨件造成挤压损伤;装置通过收集槽可以碎屑进行收集;装置通过延伸框的设置能够对超高物件表面打磨防止碎屑外溅。

附图说明

[0014]

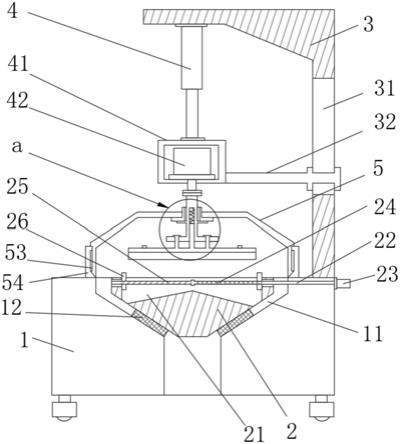

图1为本实用新型的整体结构剖面图;

[0015]

图2为本实用新型的底座及置物台俯视图;

[0016]

图3为本实用新型的图1中a处放大图;

[0017]

图4为本实用新型的防护框与延伸框横切面图;

[0018]

图5为本实用新型的安装块俯视图;

[0019]

图6为本实用新型的限位杆示意图。

[0020]

图中:1底座、11收集槽、12连接块、2置物台、21安装槽、22驱动杆、23驱动电机、24正螺纹、25反螺纹、26夹板、3安装架、31限位口、32限位杆、4气缸、41电机框、42转动电机、5防护框、51连接座、52轴承、53限位滑槽、54延伸框、55定位螺栓、6转动轴、61缓冲槽、62弹簧、7安装块、71导向柱、72导向杆、73打磨块。

具体实施方式

[0021]

请参阅图1,一种汽车配件加工用打磨装置,包括底座1,底座1的表面设置有收集槽11,打磨时甩出的碎屑,迸溅的防护框5的内侧然后通过收集槽11向下排出进行收集,收集槽11的内侧焊接有连接块12,连接块12焊接在收集槽11的内侧数量不少于5块,连接块12的表面焊接有置物台2,底座1的表面焊接有安装架3,安装架3的上端安装有气缸4,气缸4向下伸缩带动防护框5打磨块73上下移动,气缸4的下端连接有电机框41,电机框41的内侧安装有转动电机42,转动电机42的转轴通过法兰连接有转动轴6,转动轴6的表面连接有防护框5,转动轴6的下端连接有安装块7,安装块7的下端固定安装有打磨块73。

[0022]

请参阅图3,转动轴6的表面滑动套接有轴承52,轴承52滑动设置在在转动轴6的表

面,打磨物件高度较低时,转动轴6会沿轴承52向下移动,同时轴承52的设置防止转动轴6转动时带动防护框5旋转,轴承52的外圆固定连接有连接座51,连接座51的表面固定连接有防护框5,防护框5对打磨物件进行笼罩防止碎屑飞溅。

[0023]

请参阅图1与图4,防护框5的表面对称设置有限位滑槽53,限位滑槽53的内侧防护框5的表面滑动设置有延伸框54,通过限位滑槽53对延伸框54沿防护框5移动时进行限位,延伸框54的表面螺纹连接有定位螺栓55,定位螺栓55的一端与防护框5接触,通过定位螺栓55挤压防护框5产生的摩擦力将延伸框54固定在防护框5的表面,当打磨高度较大的配件时,防护框5下端无法完全连接底座1时,松动定位螺栓55,延伸框54会沿限位滑槽53向下移动抵接底座1,从而防止碎屑从防护框5与底座1之间间隙甩出。

[0024]

请参阅图3与图5,转动轴6的内侧设置有缓冲槽61,缓冲槽61的内侧滑动连接有导向柱71,导向柱71为方形柱,导向柱71与缓冲槽61之间设置有弹簧62,弹簧62位于缓冲槽61内侧,弹簧62的两端分别与缓冲槽61内壁及导向柱71焊接,通过弹簧62的弹力在气缸4联动带动打磨块73向下抵接汽车配件时给以缓冲,避免硬接触对汽车配件造成损坏,导向柱71的下端焊接有安装块7。

[0025]

请参阅图3与图5,转动轴6的下端表面对称插接有导向杆72,导向杆72的数量为4个,导向杆72的下端焊接有安装块7,转动轴6沿导向杆72向下移动,通过导向杆72对其进行限位。

[0026]

请参阅图1与图2,置物台2的表面设置有安装槽21,安装槽21的内侧转动安装有驱动杆22,驱动杆22的一端穿过底座1连接有驱动电机23,驱动电机23转动带动驱动杆22旋转,从而带动夹板26同时向内或向外移动,驱动电机23安装在底座1的侧面。

[0027]

请参阅图1与图2,驱动杆22的表面设置有正螺纹24与反螺纹25,正螺纹24与反螺纹25的表面螺纹连接夹板26,夹板26滑动设置在安装槽21内侧,夹板26沿安装槽21移动防止驱动杆22转动带动夹板26跟着旋转,驱动杆22转动通过正螺纹24与反螺纹25的表面螺纹连接夹板26带动夹板26通时向内或者向外移动,以此方便对打磨物件进行夹持。

[0028]

请参阅图1与图6,安装架3的表面设置有限位口31,限位口31的内侧滑动连接有限位杆32,限位杆32如图6所示形状,限位杆32的一端焊接有电机框41,通过限位杆32滑动设置在限位口31内侧,在转动电机42转动时对电机框41进行限位。

[0029]

本方案的工作原理是:装置使用时,将打磨件放置在置物台2的表面,通过驱动电机23带动驱动杆22转动,通过其表面设置的正螺纹24与反螺纹25带动夹板26沿安装槽21向内移动,对置物台2表面的打磨件进行固定,然后气缸4下伸电机框41、转动电机42、转动轴6、防护框5、安装块7与打磨块73向下移动,通过防护框5抵接底座1,将打磨块73与打磨件笼罩在其内侧,防止打磨时产生的碎屑四处飞溅;当打磨块73抵接到打磨件时,因为安装块7通过导向杆72与导向柱71滑动插接在转动轴6的表面及缓冲槽61的内侧,且导向柱71与缓冲槽61之间设置有弹簧62,在打磨块73接触打磨件时,打磨块73受力向上移动,并通过弹簧62给以缓冲,避免打磨块73与打磨件之间硬接触,从而避免对打磨件造成挤压损伤;因为收集槽11为圆形槽,且通过防护框5进行笼罩,打磨时产生的碎屑一周迸溅到防护框5后会向下落入收集槽11内,从而对碎屑进行收集;当打磨高度较大的配件时,防护框5下端无法完全连接底座1,松动定位螺栓55,延伸框54会沿限位滑槽53向下移动抵接底座1,从而防止碎屑从防护框5与底座1之间间隙甩出防止打磨高度角度配件时碎屑外溅。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1