一种金刚石涂层预处理装置及金刚石涂层系统的制作方法

1.本实用新型涉及金刚石涂层技术领域,尤其涉及一种金刚石涂层预处理装置及金刚石涂层系统。

背景技术:

2.cvd金刚石纳米涂层薄膜具有接近天然金刚石的硬度、同时具有较高的弹性模量、极高的热导率、良好的自润滑性和化学稳定性等优异性能,因此在钨钢刀具等基材中被广泛应用。但研究表明,高温作用下基材中的钴元素能催化金刚石,促使其石墨化,抑制其生长,导致金刚石涂层薄膜表面或内部结构疏松,多孔洞,进而导致基材和涂层膜基结合力差。

3.因此对基材进行金刚石涂层时需要进行脱钴预处理和超声植晶,先利用强酸强碱腐蚀溶液来腐蚀基材,使得钴元素析出并产生孔洞,再将脱钴处理后的基体,放入超声分散的金刚石乙醇溶液中,通过超声振动,将微量金刚石晶体植入基材表面的孔洞位置,通过物理吸附或化学键合,形成晶核,实现金刚石的定向性生长。

4.在整个制备金刚石涂层的过程中,强酸强碱腐蚀基材的操作较为复杂,易产生刺激性气体和废水,操作时间长达数小时,并且脱钴比例和深度难以准确控制,同时这种预处理也引入了清洗、烘干的其他步骤,也带来了金刚石植晶体的流失。

技术实现要素:

5.本实用新型的目的在于提供一种金刚石涂层预处理装置及金刚石涂层集成式装置,极大程度地节省了预处理的时间,提高了金刚石涂层生长的结合力。

6.为达此目的,本实用新型采用以下技术方案:

7.一种金刚石涂层预处理装置,包括:

8.送气组件;

9.等离子发射器,其包括阳极板和阴极板,所述阴极板和所述阳极板之间均形成有极板腔道,所述极板腔道的进口与所述送气组件的出气口连通,所述送气组件用于将不同的离子源气体送入所述极板腔道内,所述等离子发射器用于将所述极板腔道内的所述离子源气体电离形成等离子体,对基材进行清洁和脱钴;

10.第一连通通道,其与所述极板腔道的出口连通;

11.金刚石喷射组件,所述金刚石喷射组件的出口通过第一开关阀选择性地与所述第一连通通道连通或断开;所述金刚石喷射组件用于向所述第一连通通道内喷射金刚石粉末,以使金刚石粉末喷射至位于所述第一连通通道出口的基材表面,对基材进行植晶。

12.作为优选,所述阳极板背对所述阴极板的一侧设有冷却通道,用于流通冷却液。

13.作为优选,所述阳极板设有两个,所述阴极板设于两个所述阳极板之间,所述阴极板和每个所述阳极板之间均形成有所述极板腔道。

14.作为优选,金刚石涂层预处理装置还包括偏压组件,所述偏压组件形成有偏压通

道,所述偏压通道的入口与所述第一连通通道的出口连通。作为优选,金刚石涂层预处理装置还包括混气缸,所述送气组件的出气口通过所述混气缸与所述极板腔道的进口连通,所述混气缸用于将不同的离子源气体进行混合。

15.作为优选,还包括回收组件,所述回收组件包括顶部敞口的回收罐,所述回收罐设于所述偏压通道的出口,基材位于所述回收组件的上方且正对所述回收罐顶部的敞口。

16.作为优选,所述回收罐的底部出口与所述金刚石喷射组件的进口通过第二连通通道连通,所述第二连通通道上设有第二开关阀。

17.一种金刚石涂层系统,包括沉积组件和金刚石涂层预处理装置;所述沉积组件包括与所述偏压通道的出口连通的真空腔,及设于所述真空腔内的:

18.放置盘,基材安装于所述放置盘上;

19.加热盘,用于对所述基材进行加热。

20.作为优选,所述真空腔与所述偏压通道的连通位置通过磁流体密封。

21.作为优选,所述加热盘设于所述基材的上方,所述沉积组件还包括升降单元,所述升降单元的下端连接于所述加热盘,用于驱动所述加热盘升降。

22.本实用新型的有益效果:本实用新型利用等离子体对基材进行清洗和脱钴,并通过设置金刚石喷射组件,对基材进行植晶,与传统的预处理方式相比,极大程度地节省了预处理的时间,并且提高了金刚石涂层生长的结合力。

附图说明

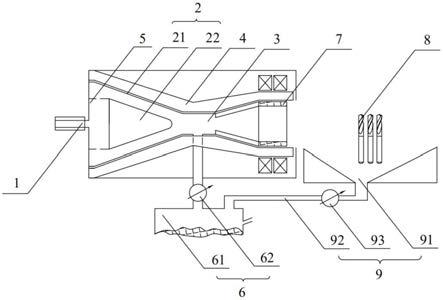

23.图1是本实用新型实施例一所提供的金刚石涂层预处理装置;

24.图2是本实用新型实施例二所提供的金刚石涂层系统。

25.图中:

26.1、送气组件;

27.2、等离子发射器;21、阳极板;22、阴极板;

28.3、第一连通通道;4、冷却通道;5、混气缸;

29.6、金刚石喷射组件;61、储存罐;62、第一开关阀;

30.7、偏压基板;

31.8、基材;

32.9、回收组件;91、回收罐;92、第二连通通道;93、第二开关阀;

33.10、沉积组件;101、放置盘;102、加热盘;103、升降单元。

具体实施方式

34.下面结合附图和实施方式进一步说明本实用新型的技术方案。可以理解的是,此处所描述的具体实施例仅仅用于解释本实用新型,而非对本实用新型的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本实用新型相关的部分而非全部。

35.实施例一:

36.如图1所示,本实施例提供了一种金刚石涂层预处理装置,包括送气组件1、等离子发射器2、第一连通通道3和金刚石喷射组件6,其中等离子发射器2,包括阳极板21和阴极板22,阴极板22和阳极板21之间形成有极板腔道,极板腔道的进口与送气组件1的出气口连

通,送气组件1用于将不同的离子源气体送入极板腔道内,等离子发射器2用于将极板腔道内的所述离子源气体电离形成等离子体,对基材8进行清洁和活化;第一连通通道3与极板腔道的出口连通;金刚石喷射组件6的出口通过第一开关阀62选择性地与第一连通通道3连通或断开;金刚石喷射组件6用于向第一连通通道3内喷射金刚石粉末,以使金刚石粉末喷射至基材8表面,对基材8进行植晶。本实施例中送气组件1送入极板腔道内的离子源气体为氢气和氩气。

37.本实施例通过送气组件1向等离子发射器2中通入不同的离子源气体,离子源气体在极板腔道内电离形成等离子体,利用等离子体对基材8进行清洗和脱钴,并且设置金刚石喷射组件6,通过第一开关阀62的开启和关闭,完成不同功能的实现,当第一开关阀62关闭时,第一连通通道3中只含有等离子体,完成对基材8的清洗和脱钴功能;当第一开关阀62开启时,通过气体快速流动产生的负压将金刚石粉末吸入第一连通通道3,金刚石粉末随着等离子体喷射到基材8表面,完成植晶功能,实现进一步地预处理。与传统的预处理方式相比,利用本实施例所提供的金刚石涂层预处理装置对基材8进行预处理,极大程度地节省了预处理的时间,并且提高了金刚石涂层生长的结合力。

38.进一步地,本实施例所提供的金刚石涂层预处理装置还包括混气缸5,氢气和氦气通过送气组件1的出气口进入混气缸5混合,再送入极板腔道内,提高了气体比例的控制精度和均匀性。

39.进一步地,阳极板21设有两个,阴极板22设于两个阳极板21之间,阴极板22和每个阳极板21之间均形成有极板腔道。本实施例中,混气缸5上设有两个离子源气体出口,离子源气体出口与基板腔道一一对应并与对应的基板腔道连通。

40.更进一步地,阳极板21背对阴极板22的一侧设有冷却通道4,用于流通冷却液,在本实施例中,冷却液选取水。流经极板腔道的等离子体在高电压下电离产生密集的ar+、h+和电子,电子部分轰击阳极板21产生的热量通过冷却水带走。

41.进一步地,本实施例所提供的金刚石涂层预处理装置还包括偏压组件,偏压组件形成有偏压通道,偏压通道的入口与第一连通通道3的出口连通。当第一开关阀62关闭时,经过偏压通道的等离子体获得高能量,通过调整偏压通道中磁场强度和电场强度的大小,调节等离子体的喷射方向、喷射范围以及喷射距离,实现针对不同的基材8(钻针、铣刀等)不同深度的清洗和脱钴;当第一开关阀62开启时,经过偏压通道的等离子体和金刚石粉末均获得高能量,通过调节离子体和金刚石粉末的喷射范围,实现针对不同的基材8(钻针、铣刀等)的植晶。

42.具体地,偏压组件包括偏压基板7和电源,偏压基板7的正极与等离子发射器2中的阴极板22连接,偏压基板7的负极与电源的负极相连,等离子体和金刚石粉末经过偏压通道后获得较高能量,同时在电源所提供的磁场的作用下聚焦,形成高能量密度的等离子体和金刚石粉末的粒子束。具体地,电源可以为直流电源、脉冲电源或复合电源等多形式的电源,在此不做过多的限制。优选地,偏压组件与磁扫描单元配合使用,以控制偏压通道中磁场强度。

43.进一步地,本实施例所提供的金刚石预处理装置还包括回收组件9,回收组件9包括顶部敞口的回收罐91,回收罐91设于偏压通道的出口,基材8位于回收组件9的上方且正对回收罐91顶部的敞口,可以对植晶后残余的金刚石粉末进行回收,避免污染和浪费。

44.进一步地,回收罐91的底部出口与金刚石喷射组件的进口通过第二连通通道92连通,第二连通通道92上设有第二开关阀93。具体的,金刚石喷射组件包括储存罐61和金刚石粉末浮动分散动力单元,金刚石粉末浮动分散动力单元使储存罐61中的金刚石粉末浮动,便于通过气体快速流动产生的负压将金刚石粉末吸入第一连通通道3,并且可以根据需要调节金刚石粉末浓度,从而控制粒子束中的金刚石晶体含量。同时第二连通通道92上的第二开关阀93仅在需要将回收罐91内的金刚石粉末送入储存罐61内时打开,防止金刚石喷射组件工作时通过回收罐91与外界大气压连通,以致影响金刚石喷射组件正常工作。优选地,金刚石粉末纯度大于99.95%,粒径大小2μm

‑

10μm。

45.实施例二:

46.本实施例提供了一种金刚石涂层系统,包括金刚石涂层预处理装置,需要说明的是,本实施例中的金刚石涂层预处理装置不设置回收组件9,其他结构与实施例一中的金刚石涂层预处理装置的结构相同,在此不再赘叙。

47.上述金刚石涂层系统还包括沉积组件10,沉积组件10包括与偏压通道的出口连通的真空腔,及设于真空腔内的放置盘101和加热盘102,基材8安装于放置盘101上;加热盘102置于基材8的上方,用于对基材8进行加热以及提高反应气体裂解的能量。

48.本实施例所提供的金刚石涂层系统,可以实现金刚石涂层的清洗、脱钴、植晶和沉积的一体化合成,缩短金刚石涂层的时间,自动化运行可以缩减人力,提升生产效率和产能。

49.进一步地,本实施例中的放置盘101可以自动旋转,保证植晶的均匀性。具体地,上述金刚石涂层系统还包括驱动电机,驱动电机位于放置盘101的下方,用于驱动放置盘101转动。

50.本实施例中,加热盘102采用阵列状热丝排布盘,于其他实施例中,可以采用其他形式的加热盘102。

51.进一步地,真空腔与偏压通道的连通位置通过磁流体密封,保证真空腔始终处于真空状态。

52.进一步地,沉积组件10还包括升降单元103,升降单元103的下端连接于加热盘102,用于驱动加热盘102升降。具体地,升降单元103包括自动升降杆和固定架,自动升降杆可以沿固定架的竖直方向上下移动,与传统的升降台相比,固定架附属配件更简单,并且自动升降杆上带有刻度标识,自动化控制加热盘102高度,精确控制基材8与加热盘102的间距,获得高质量高性能的金刚石涂层。

53.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

54.在本实用新型中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特

征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

55.显然,本实用新型的上述实施例仅仅是为了清楚说明本实用新型所作的举例,而并非是对本实用新型的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1