一种短流程节能铸造高炉的制作方法

1.本实用新型涉及铸造高炉技术领域,具体为一种短流程节能铸造高炉。

背景技术:

2.铸造高炉用来铸造生铁,铸造生铁中的碳以片状的石墨形态存在,它的断口为灰色,通常又叫灰口铁,由于石墨质软,具有润滑作用,因而铸造生铁具有良好的切削、耐磨和铸造性能。但它的抗拉强度不够,故不能锻轧,只能用于制造各种铸件,如铸造各种机床床座、铁管等。

3.在高温下,焦炭中和喷吹物中的碳及碳燃烧生成的一氧化碳将铁矿石中的氧夺取出来,得到铁,这个过程叫做还原,铁矿石通过还原反应炼出生铁,铁水从出铁口放出,这种方式存在融化时间长,造成过大的热量散开造成热损失,能耗耗费较大。

4.现有,因此我们提出了一种短流程节能铸造高炉。

技术实现要素:

5.(一)实用新型目的

6.为解决背景技术中存在的技术问题,本实用新型提出一种短流程节能铸造高炉,具有反应充分和节约能源的特点。

7.(二)技术方案

8.为解决上述技术问题,本实用新型提供了一种短流程节能铸造高炉,包括有炉体,所述炉体的底部安装并连通有排料仓,所述排料仓的侧面安装有阀门,所述炉体的顶部连通有连接筒,所述连接筒的顶部安装有粉碎筒,所述粉碎筒的顶部固定安装有驱动器,所述驱动器的输出轴上固定连接有联动轴,所述联动轴的侧面分别套接有固定套一和固定套二,所述粉碎筒的顶部连通有输料管,所述输料管远离粉碎筒的一端固定安装有螺旋传送杆,所述螺旋传送杆底部的侧面开设有进料孔,所述炉体的内侧固定安装有锥形筒,所述锥形筒的侧面开设有排液孔,所述炉体底部的侧面连通有排渣管,所述排渣管位于锥形筒的底部,所述炉体的正面分别安装有温度传感器和有毒气体浓度传感器。

9.作为优选的,所述固定套一和固定套二的外侧分别焊接有碎刀一和碎刀二,所述碎刀一和碎刀二分别位于粉碎筒和连接筒的内侧。

10.作为优选的,所述连接筒的侧面固定安装有燃烧器,所述燃烧器环形阵列的分布在连接筒的四周。

11.作为优选的,所述粉碎筒的正面固定安装有观察窗。

12.作为优选的,所述排液孔的内侧固定安装有滤网。

13.作为优选的,所述炉体的正面固定安装有主控器,所述主控器分别与驱动器和燃烧器电性连接。

14.本实用新型的上述技术方案具有如下有益的技术效果:

15.1.本实用新型通过炉体顶部连通的连接筒顶部安装粉碎筒,粉碎筒顶部安装的驱

动器输出轴上固定连接联动轴,联动轴侧面焊接的碎刀一和碎刀二分别位于粉碎筒和连接筒内,可对生铁原料进行二次粉碎,粉碎效果提高,且连接筒侧面安装燃烧器,三个燃烧器安装在连接筒四周,可增大生铁原料与火面的接触面积,可使其充分燃烧分离出来。

16.2.本实用新型通过炉体内侧安装锥形筒,锥形筒侧面开设的排液孔内侧安装滤网,可实现固液分离,且锥形筒的底部设有连通在炉体底部侧面的排渣管,排渣管用来排出废渣,可方便对其进行收集,且炉体正面安装的温度传感器和有毒气体浓度传感器可时刻监测炉四周的温度和一氧化碳浓度,避免对工人人身安全产生影响。

附图说明

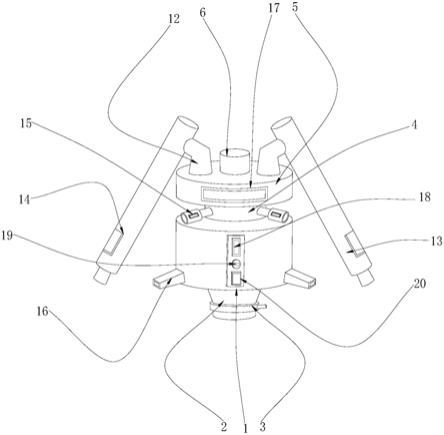

17.图1为本实用新型结构主视图;

18.图2为本实用新型结构局部图;

19.图3为本实用新型结构锥形筒图。

20.附图标记:

21.1、炉体;2、排料仓;3、阀门;4、连接筒;5、粉碎筒;6、驱动器;7、联动轴;8、固定套一;9、固定套二;10、碎刀一;11、碎刀二;12、输料管;13、螺旋传送杆;14、进料孔;15、燃烧器;16、排渣管;17、观察窗;18、温度传感器;19、有毒气体浓度传感器;20、主控器;21、锥形筒;22、排液孔;23、滤网。

具体实施方式

22.为使本实用新型的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本实用新型进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本实用新型的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本实用新型的概念。

23.如图1

‑

3所示,本实用新型提出的本实用新型提供了一种短流程节能铸造高炉,包括有炉体1,炉体1的底部安装并连通有排料仓2,排料仓2的侧面安装有阀门3,炉体1的顶部连通有连接筒4,连接筒4的顶部安装有粉碎筒5,粉碎筒5的顶部固定安装有驱动器6,驱动器6的输出轴上固定连接有联动轴7,联动轴7的侧面分别套接有固定套一8和固定套二9,粉碎筒5的顶部连通有输料管12,输料管12远离粉碎筒5的一端固定安装有螺旋传送杆13,螺旋传送杆13底部的侧面开设有进料孔14,炉体1的内侧固定安装有锥形筒21,锥形筒21的侧面开设有排液孔22,炉体1底部的侧面连通有排渣管16,排渣管16位于锥形筒21的底部,炉体1的正面分别安装有温度传感器18和有毒气体浓度传感器19。

24.为了解决铁水从出铁口放出,这种方式存在融化时间长,造成过大的热量散开造成热损失,能耗耗费较大的问题,通过炉体1顶部连通的连接筒4顶部安装粉碎筒5,粉碎筒5顶部安装的驱动器6输出轴上固定连接联动轴7,联动轴7侧面焊接的碎刀一10和碎刀二11分别位于粉碎筒5和连接筒4内,可对生铁原料进行二次粉碎,粉碎效果提高,且连接筒4侧面安装燃烧器15,三个燃烧器15安装在连接筒4四周,可增大生铁原料与火面的接触面积,可使其充分燃烧分离出来,炉体1内侧安装锥形筒21,锥形筒21侧面开设的排液孔22内侧安装滤网23,可实现固液分离,且锥形筒21的底部设有连通在炉体1底部侧面的排渣管16,排渣管16用来排出废渣,可方便对其进行收集,且炉体1正面安装的温度传感器18和有毒气体

浓度传感器19可时刻监测炉体1四周的温度和一氧化碳浓度,避免对工人人身安全产生影响。

25.其中,固定套一8和固定套二9的外侧分别焊接有碎刀一10和碎刀二11,碎刀一10和碎刀二11分别位于粉碎筒5和连接筒4的内侧,从上述结构可得知,联动轴7侧面焊接的碎刀一10和碎刀二11分别位于粉碎筒5和连接筒4内,可对生铁原料进行二次粉碎,粉碎效果提高。

26.其中,连接筒4的侧面固定安装有燃烧器15,燃烧器15环形阵列的分布在连接筒4的四周,从上述结构可得知,三个燃烧器15安装在连接筒4四周,可增大生铁原料与火面的接触面积,可使其充分燃烧分离出来。

27.其中,粉碎筒5的正面固定安装有观察窗17,从上述结构可得知,观察窗17用来观察粉碎筒5内原料的粉碎情况。

28.其中,排液孔22的内侧固定安装有滤网23,从上述结构可得知,锥形筒21侧面开设的排液孔22内侧安装滤网23,可实现固液分离。

29.其中,炉体1的正面固定安装有主控器20,主控器20分别与驱动器6和燃烧器15电性连接。

30.本实用新型的工作原理及使用流程:首先,炉体1顶部连通的连接筒4顶部安装粉碎筒5,粉碎筒5顶部安装的驱动器6输出轴上固定连接联动轴7,联动轴7侧面焊接的碎刀一10和碎刀二11分别位于粉碎筒5和连接筒4内,可对生铁原料进行二次粉碎,粉碎效果提高,且连接筒4侧面安装燃烧器15,三个燃烧器15安装在连接筒4四周,可增大生铁原料与火面的接触面积,可使其充分燃烧分离出来,炉体1内侧安装锥形筒21,锥形筒21侧面开设的排液孔22内侧安装滤网23,可实现固液分离,且锥形筒21的底部设有连通在炉体1底部侧面的排渣管16,排渣管16用来排出废渣,可方便对其进行收集,且炉体1正面安装的温度传感器18和有毒气体浓度传感器19可时刻监测炉体1四周的温度和一氧化碳浓度,避免对工人人身安全产生影响。

31.应当理解的是,本实用新型的上述具体实施方式仅仅用于示例性说明或解释本实用新型的原理,而不构成对本实用新型的限制。因此,在不偏离本实用新型的精神和范围的情况下所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。此外,本实用新型所附权利要求旨在涵盖落入所附权利要求范围和边界、或者这种范围和边界的等同形式内的全部变化和修改例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1