一种高精密模具热处理定位装置的制作方法

1.本实用新型涉及一种模具,尤其涉及一种高精密模具热处理定位装置。

背景技术:

2.模具生产过程中,一般情况下需要进行热处理,其中,在很多快速热处理的过程中,一般情况下都是利用高温火焰进行喷火加温,然后利用高压水快速降温进行热处理。这种方式中,有时候容易将模具配件冲倒,影响热处理的便利性及稳定性,同时还存在一些安全隐患。

技术实现要素:

3.本实用新型目的是提供一种高精密模具热处理定位装置,通过使用该结构,提高了模具热处理的便利性及稳定性,降低安全隐患。

4.为达到上述目的,本实用新型采用的技术方案是:一种高精密模具热处理定位装置,包括底板、安装于底板左侧及右侧的两组限位机构,所述限位机构包括连接杆及限位板,所述连接杆的底部经一转轴与所述底板的侧壁转动相连,所述限位板的外端与所述连接杆的顶部垂直相连,所述限位板的内端设有一缺口,所述缺口使所述限位板构成u型结构;

5.所述底板的两侧分别设有一定位件,所述转轴转动安装于所述定位件上;所述连接杆经所述转轴向内翻转时,所述限位板的内端设置于底板的正上方,所述连接杆经所述转轴向外翻转时,所述限位板设置于所述底板的外侧。

6.上述技术方案中,所述定位件包括延伸板及斜向支撑板,所述延伸板的内端面与所述底板的侧壁焊接相连,所述延伸板的顶面平行于所述延伸板的顶面设置,所述斜向支撑板的底部安装于所述延伸板的顶面中部,且所述斜向支撑板由下至上倾斜向内设置,所述斜向支撑板与所述延伸板之间呈95

°

~150

°

的夹角,所述转轴转动设置于所述斜向支撑板外侧的延伸板上。

7.上述技术方案中,所述延伸板的顶面上设有两组立板,两组所述立板分别设置于所述延伸板的前侧及后侧,且所述立板设置于对应所述斜向支撑板的外端,所述转轴的两端与两组所述立板转动相连。

8.上述技术方案中,所述连接杆朝外转动时,所述连接杆抵于所述延伸板的顶面上;所述连接杆朝内转动时,所述连接杆抵于所述斜向支撑板的外侧面上。

9.上述技术方案中,所述底板上设有两组横向条形槽,两组所述横向条形槽分别设置于两组所述限位机构之间的前侧及后侧,所述横向条形槽垂直于所述底板的左侧面及右侧面设置。

10.上述技术方案中,每组所述横向条形槽内放置有一限位板,所述限位板的右侧机构一连轴与所述横向条形槽的内壁转动相连,所述限位板的顶部设置于所述底板的顶面上方,且所述限位板的顶面与所述底板的顶面之间设有3厘米~5厘米的高度差。

11.上述技术方案中,所述连接杆的底部经一连杆与所述转轴的中部外缘面相连,所述连杆的底部垂直安装于所述转轴的中部外缘面上,所述连接杆的底部设有一安装孔,所述连接杆的底部经所述安装孔套设于所述连杆顶部。

12.上述技术方案中,所述连接杆底部外缘面上由下至上间隔设有多组弧形槽,所述弧形槽与所述安装孔相连通,所述连杆的顶部外缘面上对称设有两组螺孔,至少一组述螺孔正对一组所述弧形槽设置,且所述螺孔的直径小于所述弧形槽的长度,一组所述弧形槽内插设有一限位螺栓,所述限位螺栓的内端与一组所述螺孔螺接相连,所述限位螺栓外端的螺头设置于所述连接杆的外部,且所述限位螺栓的螺头直径大于所述弧形槽的宽度。

13.由于上述技术方案运用,本实用新型与现有技术相比具有下列优点:

14.1.本实用新型中通过底板对产品进行支撑,通过两组转动设置的限位机构,利用限位机构中的缺口对产品的侧部上方进行限位,这样能够保证产品在热处理的时候出现移动或者倾倒,保证热处理的销量及稳定性,降低安全隐患;

15.2.本实用新型中连接杆的高度可以通过连杆进行调节,这样适用于不同高度产品的限位,提高适用范围,降低成本。

附图说明

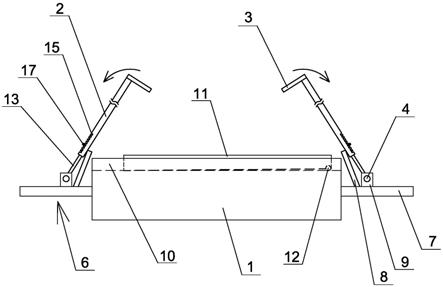

16.图1是本实用新型实施例一中的结构示意图;

17.图2是本实用新型实施例一中限位机构的剖视结构示意图。

18.其中:1、底板;2、连接杆;3、限位板;4、转轴;5、缺口;6、定位件;7、延伸板;8、斜向支撑板;9、立板;10、横向条形槽;11、限位板;12、连轴;13、连杆;14、安装孔;15、弧形槽;16、螺孔;17、限位螺栓。

具体实施方式

19.下面结合附图及实施例对本实用新型作进一步描述:

20.实施例一:参见图1、2所示,一种高精密模具热处理定位装置,包括底板1、安装于底板左侧及右侧的两组限位机构,所述限位机构包括连接杆2及限位板3,所述连接杆的底部经一转轴4与所述底板的侧壁转动相连,所述限位板的外端与所述连接杆的顶部垂直相连,所述限位板的内端设有一缺口5,所述缺口使所述限位板构成u型结构;

21.所述底板的两侧分别设有一定位件6,所述转轴转动安装于所述定位件上;所述连接杆经所述转轴向内翻转时,所述限位板的内端设置于底板的正上方,所述连接杆经所述转轴向外翻转时,所述限位板设置于所述底板的外侧。

22.在本实施例中,在实际使用时,直接将产品放在底板上面,产品处在两组限位机构之间,然后转动连接杆,使得限位板转动到产品的侧部上方,使得限位板的缺口卡在产品上面,这样产品的顶部两侧就处在缺口内,受到缺口及连接杆的限位,这样在高温火焰喷射加热及高压水喷射淬火的时候,产品不会倾倒,保证热处理效率及稳定性,降低了安全隐患。同时,限位机构与产品的接触面积小,有效保证热处理质量。热处理完成之后,将连接杆外翻,即可使得缺口脱离产品,可以将产品移走即可,方便快捷。

23.参见图1、2所示,所述定位件包括延伸板7及斜向支撑板8,所述延伸板的内端面与所述底板的侧壁焊接相连,所述延伸板的顶面平行于所述延伸板的顶面设置,所述斜向支

撑板的底部安装于所述延伸板的顶面中部,且所述斜向支撑板由下至上倾斜向内设置,所述斜向支撑板与所述延伸板之间呈95

°

~150

°

的夹角,所述转轴转动设置于所述斜向支撑板外侧的延伸板上。

24.在本实施例中,采用延伸板及斜向支撑板的设置,这样在连接杆外翻的时候,能够利用延伸板对连接杆进行支撑限位,防止连接杆抵在地面上,起到支撑限位作用,斜向支撑板的设置,则在连接杆内翻的时候,防止连接杆碰触到产品的侧部,减少与产品的接触,保证热处理稳定性及质量。

25.参见图1、2所示,所述延伸板的顶面上设有两组立板9,两组所述立板分别设置于所述延伸板的前侧及后侧,且所述立板设置于对应所述斜向支撑板的外端,所述转轴的两端与两组所述立板转动相连。立板的设置,便于转轴的安装。

26.其中,所述连接杆朝外转动时,所述连接杆抵于所述延伸板的顶面上;所述连接杆朝内转动时,所述连接杆抵于所述斜向支撑板的外侧面上。

27.参见图1所示,所述底板上设有两组横向条形槽10,两组所述横向条形槽分别设置于两组所述限位机构之间的前侧及后侧,所述横向条形槽垂直于所述底板的左侧面及右侧面设置。

28.每组所述横向条形槽内放置有一限位板11,所述限位板的右侧机构一连轴12与所述横向条形槽的内壁转动相连,所述限位板的顶部设置于所述底板的顶面上方,且所述限位板的顶面与所述底板的顶面之间设有3厘米~5厘米的高度差。

29.通过限位板的设置,这样能够对产品的底部进行限位,这样即使产品受力推动要倾倒的时候,顶部则受到限位板缺口的限位,底部则受到限位板的限位,这样产品只能够倾倒一点点的角度,不会完全倾倒,保证热处理的稳定性,降低安全隐患。其中,两组横向条形槽之间的距离会大于产品的宽度,这样不影响对产品的热处理,不需要限位板的时候,翻转限位板,使得限位板脱离横向条形槽即可,需要限位板的时候,将限位板内翻,使得限位板抵在横向条形槽内,这样产品给予限位板推力的话,限位板受到横向条形槽限位,防止限位板倾倒,起到限位作用,而且限位板的凸起比较低,不影响对产品的热处理。

30.参见图1、2所示,所述连接杆的底部经一连杆13与所述转轴的中部外缘面相连,所述连杆的底部垂直安装于所述转轴的中部外缘面上,所述连接杆的底部设有一安装孔14,所述连接杆的底部经所述安装孔套设于所述连杆顶部。

31.所述连接杆底部外缘面上由下至上间隔设有多组弧形槽15,所述弧形槽与所述安装孔相连通,所述连杆的顶部外缘面上对称设有两组螺孔16,至少一组述螺孔正对一组所述弧形槽设置,且所述螺孔的直径小于所述弧形槽的长度,一组所述弧形槽内插设有一限位螺栓17,所述限位螺栓的内端与一组所述螺孔螺接相连,所述限位螺栓外端的螺头设置于所述连接杆的外部,且所述限位螺栓的螺头直径大于所述弧形槽的宽度。

32.在本实施例中,一般情况下缺口的尺寸会大于产品的宽度,这样在热处理的时候,限位板不会挡住产品,保证产品的正常热处理。但是,由于不同模具配件具有不同的宽度及高度,因此,为了保证限位板能够对不同宽度及高度产品进行限位,通过多组弧形槽的设置及限位螺栓的设置,这样能够调节连接杆与转轴之间的距离,也就是调节限位板内翻之后与底板之间的高度,适用于不同高度的产品,如果产品尺寸更大,则更换不同的连接杆及限位板,采用不同宽度缺口的限位板,适用于不同宽度的产品。其中,弧形槽的设置,这样连接

杆能够围绕着连杆转动移动的角度,这样即使产品顶部倾倒一些些的角度,连接杆及限位板能够转动一些角度,给予产品一个倾斜角度,同时还能够起到限位作用。其中,限位螺栓及弧形槽的设置,使得连接杆转动角度受限,起到限位作用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1