5G基站用高强韧高导热易焊接铝基复合材料及制备方法

5g基站用高强韧高导热易焊接铝基复合材料及制备方法

技术领域

1.本发明涉及铝基复合材料,特指5g基站用高强韧高导热易焊接铝基复合材料及制备方法。

背景技术:

2.随着第五代移动通信技术(5g技术)的发展和应用,5g基站有源天线单元的功耗是4g基站的3倍(单个达到了1300w),高功耗对散热基板材料导热率和设计制造的要求也越来越高。当前吹胀型铝质散热基板是一种新型的相变高效散热结构,通过流道印刷、叠轧冷焊、吹胀成型等工艺制造出中空铝质板壳,然后通过相变工作介质真空灌注和焊接密封来制备基板,其导热系数可达50000w/(m*k),为传统铜质/铝质挤压型散热基板的5

‑

10倍,是在5g基站上的全新应用。然而,常用的3003铝合金的强度和导热系数偏低,且叠轧冷焊后相变工作介质型腔气密性低,成为当前吹胀型散热基板用铝材面临的主要问题。

3.通过成分调控提高合金强度,通过晶粒细化和升高叠轧冷焊温度提高气密性,是当前提高吹胀型铝质散热基板性能和成品率的主要方法。申请号为“cn201910691412.7”的发明专利报道了“一种吹胀式水冷板及所用复合板材的制备方法”,此方法通过mn、fe、cu的成分调整提高合金的强度,通过ti元素的调控细化合金晶粒,通过严格的温度和时间控制提高基本的叠轧冷焊性和成品率;然而,大量合金元素的引入会降低合金的导热性、耐蚀性和塑韧性,单一ti元素细化晶粒能力有限,高的叠轧温度导致晶粒极速长大,对合金的导热性、成形性不利。因此,开发新型5g基站吹胀型散热基板用铝材及制备技术迫在眉睫。

技术实现要素:

4.本发明的目的就是针对现有技术的不足,提出了5g基站用高强韧高导热易焊接铝基复合材料及制备方法。其特征在于通过化学成分设计、原位纳米颗粒强化、细化,稀土微合金化技术以及开发设计的电磁超声调控双辊连铸轧装置,制备5g基站用高强韧高导热易焊接的铝基复合材料带材。

5.所述的5g基站用高强韧高导热易焊接铝基复合材料,其特征在于,本发明通过化学成分设计、原位纳米颗粒强化、细化,稀土微合金化技术以及开发设计的电磁超声调控双辊连铸轧装置,制备5g基站用高强韧高导热易焊接的铝基复合材料铸轧带材。铝基复合材料铸轧带材包含以下成分(质量百分比):si 1.0

‑

1.5,fe 0.6

‑

1.0,cu 0.05

‑

0.2,mn 1.0

‑

2.0,zr 0.5

‑

1.0,ti 0.5

‑

1.0,b 0.5

‑

2.0,o 0.2

‑

1.0,er 0.05

‑

0.3,sc 0.05

‑

0.3,y 0.1

‑

0.5,zn≤0.5,mg≤0.5,cr≤0.5,其余为al。

6.所述的5g基站用高强韧高导热易焊接铝基复合材料,其特征在于:所述的化学成分设计,是在传统散热基板用3003铝合金的基础提高si的含量至1.0

‑

1.5wt.%,以进一步降低合金的熔点,同时在合金中添加zr、ti、b、o、er、sc、y,以实现原位纳米颗粒强化、细化,稀土微合金化,细化基体晶粒、提高合金的强韧性和叠轧可焊性。

7.所述的5g基站用高强韧高导热易焊接铝基复合材料,其特征在于:所述的原位纳

米颗粒强化、细化,是通过原位反应粉末与al熔体反应生成高硬度、高导热、低膨胀的纳米zrb2、al2o3、tib2陶瓷颗粒。一方面,纳米陶瓷颗粒可以作为α

‑

al的异质形核核心,显著细化基体晶粒,且在最终分布于晶内/晶界,通过与位错的交互作用提高复合材料的强韧性;另一方面,原位合成的纳米陶瓷颗粒高效细化基体晶粒,显著提高晶界含量,降低叠轧冷焊温度。所述的纳米颗粒尺寸为10

‑

100nm,纳米颗粒含量为复合材料体积的1

‑

15%。所述的原位反应粉末为co3o4,k2zrf6,k2tif6,kbf4,na2b4o7,zro2,b2o3和al2(so4)3中的两种至多种。

8.所述的5g基站用高强韧高导热易焊接铝基复合材料,其特征在于:所述的稀土微合金化是在复合材料中复合添加sc,er和y稀土元素,与al和zr元素在基体晶粒内形成弥散的纳米al3er、al3sc、al3(er+zr)、al3(sc+zr)、al3y稀土析出相,显著提高复合材料的强度和加工硬化能力,并获得良好的延展性;同时稀土元素的加入还可净化熔体、消除气孔夹杂、改善原位纳米陶瓷颗粒的润湿性、促进原位纳米陶瓷颗粒球化,实现了原位纳米陶瓷颗粒与稀土元素的协同耦合强韧化。

9.所述的5g基站用高强韧高导热易焊接铝基复合材料,其特征在于:所述铝基复合材料铸轧带材的晶粒≤60μm,抗拉强度≥250mpa,屈服强度≥120mpa,延伸率≥20%。

10.所述的5g基站用高强韧高导热易焊接铝基复合材料,其特征在于:所述铝基复合材料铸轧带材的导热系数≥250w/(m*k),较3003铝合金(190w/(m*k))提高30%以上。

11.所述的5g基站用高强韧高导热易焊接铝基复合材料,其特征在于:所述铝基复合材料铸轧带材的叠轧焊接温度≤500℃,且由于原位纳米陶瓷颗粒和稀土纳米弥散相的存在,有效抑制了叠轧焊接过程中晶粒的长大,实现了复合材料带材的高强韧高导热易焊接。

12.上述的一种5g基站用高强韧高导热易焊接铝基复合材料的制备方法,其特征在于,采用设计的电磁超声调控双辊连铸轧装置制备,具体步骤包括:

13.(1)原位反应粉末通过除气系统的气流通道均匀悬吹入铝熔体中;

14.(2)在螺旋磁场的无接触搅拌作用下原位合成纳米陶瓷颗粒;

15.(3)然后加入稀土中间合金均匀复合获得复合材料熔体,并借助高能超声提高熔体中原位纳米陶瓷颗粒和稀土元素的均匀分布;

16.(4)最后通过铸轧获得复合材料带材。

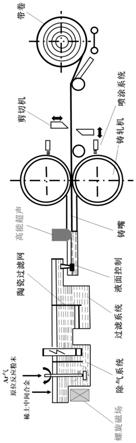

17.所述电磁超声调控双辊连铸轧装置包括螺旋磁场、除气系统、过滤系统、液面控制流槽、高能超声装置、铸嘴、铸轧机和卷带机,如附图1所示。其中,螺旋磁场布置于除气系统熔池周围,用于无接触的熔体螺旋电磁搅拌;除气系统由熔池和中空的悬吹转子组成、用于熔体的除气和原位反应粉末吹入熔体中,除气系统与过滤系统连通,过滤系统与液面控制流槽连通,高能超声装置布置于铸嘴前端的液面控制流槽中、用于促进原位纳米增强体的均匀分散和熔体成分的均匀化;铸嘴后端依次布置铸轧机和卷带机。

18.进一步地,过滤系统中设有陶瓷过滤网。

19.进一步地,铸轧机后端设有剪切机,铸轧机一侧设有喷涂系统。

20.所述的5g基站用高强韧高导热易焊接铝基复合材料的制备方法,其特征在于:所述步骤(2)中,原位反应温度为850

‑

900℃,反应时间为20

‑

30min,所述步骤(1)中,除气采用纯度为99.99%的ar气,悬吹转子转速为300

‑

400r/min。

21.所述的5g基站用高强韧高导热易焊接铝基复合材料的制备方法,其特征在于:所述步骤(2)中螺旋磁场频率为15

‑

30hz,强度为0.3

‑

0.5t。

22.所述的5g基站用高强韧高导热易焊接铝基复合材料及其制备装置,其特征在于:所述步骤(3)中加入稀土中间合金,是以al

‑

20er、al

‑

5sc、al

‑

10y的形式加入。

23.所述的5g基站用高强韧高导热易焊接铝基复合材料的制备方法,其特征在于:所述步骤(3)中高能超声,超声功率为5

‑

10kw,超声方式为连续超声。

24.所述的5g基站用高强韧高导热易焊接铝基复合材料的制备方法,其特征在于:所述步骤(4)中铸轧,铸嘴中熔体温度保持在700

‑

720℃。

25.本发明在3003合金的基础上提高si元素的含量,以降低晶界的熔点,降低叠轧冷焊温度;在合金中原位合成高强度、高模量、高导热的纳米陶瓷增强体作为al的异质形核核心细化合金晶粒、提高合金晶界含量、并在最终的凝固组织中大量分布于晶内和晶界,达到降低合金叠轧冷焊温度、提高气密性、抑制再结晶晶粒长大、提高合金强韧性的目的;在合金中复合添加稀土元素,来净化熔体、消除气孔夹杂、改善原位纳米陶瓷颗粒的润湿性、促进原位纳米陶瓷颗粒球化,高效细化晶粒、提高合金耐蚀性、在晶内形成大量纳米弥散相,显著提高合金的综合性能。

附图说明

26.图1为本发明的电磁超声调控双辊连铸轧装置示意图。

27.图2为通过本发明设计装置制备的复合材料表征;(a)金相组织照片;(b)晶界原位纳米陶瓷颗粒扫描电镜照片;(c)晶内稀土纳米析出相透射电镜照片。

具体实施方式

28.本发明可以根据以下示例实施,但是不限于以下实例;在本发明中所使用的属于,除非有另外的说明,一般具有本领域普通技术人员通常理解的含义;应理解,这些实施例只是为了举例说明本发明,而非以任何方式限制本发明的范围;在以下的实施例中,未详细描述的各种过程和方法是本领域中公知的常规方法。

29.实施实例1

30.复合材料包含成分(质量百分比)如下:si 1.2,fe 0.8,cu 0.1,mn 1.5,zr0.8,ti 0.8,b 1.0,o 0.8,er 0.2,sc 0.2,y 0.2,zn 0.2,mg 0.2,cr 0.2,其余为al。

31.在工业天然气熔炼炉中,加入工业纯铝锭5t,熔化至870℃并保温,然后称量并加入al

‑

20si、al

‑

20cr、fe剂(含量70%)、mn剂(含量70%)、纯cu、纯zn,纯mg等调整合金成分至设计值;倾转注入电磁超声调控双辊连铸轧装置的保温炉中(850℃),启动搅拌除气系统和电磁搅拌系统,借助纯度为99.99%的ar气,从除气管道中吹入称量并干燥好的k2zrf6、k2tif6、kbf4和na2b4o7混合粉末,与al熔体原位生成纳米zrb2、al2o3、tib2陶瓷颗粒,混合粉末吹入熔体的总时间为30min,悬吹转子搅拌转速为350r/min,电磁搅拌频率为30hz,强度为0.5t;原位反应结束后,加入al

‑

10zr,al

‑

5sc,al

‑

20er,al

‑

10y中间合金,调整和金成分至设计值并保温静置15min;通过陶瓷过滤网过滤后,导入液面控制保温流槽中,控制温度在710℃,启动高能超声发生装置,超声功率为5kw,进行连续超声以提高熔体内部原位纳米陶瓷增强体的均匀性;然后通过铸轧机生产成2cm后的复合材料带材。铸轧复合材料带材组织如图2所示。测试结果表明该铝基复合材料铸轧带材的晶粒53μm,抗拉强度280mpa,屈服强度140mpa,延伸率22%,导热系数253w/(m*k),较3003铝合金(190w/(m*k))提高30%以

上,叠轧冷焊温度380℃,叠轧后晶粒尺寸进一步细化至45μm,抗拉强度300mpa,屈服强度162mpa,吹胀后气密性良好。

32.实施实例2

33.复合材料包含成分(质量百分比)如下:si 1.0,fe 0.6,cu 0.05,mn 1.0,zr 0.5,ti 0.5,b 0.5,o 0.5,er 0.05,sc 0.05,y 0.05,zn 0.5,mg 0.5,cr 0.5,其余为al。

34.在工业天然气熔炼炉中,加入工业纯铝锭5t,熔化至900℃并保温,然后称量并加入al

‑

20si、al

‑

20cr、fe剂(含量70%)、mn剂(含量70%)、纯cu、纯zn,纯mg等调整合金成分至设计值;倾转注入电磁超声调控双辊连铸轧装置的保温炉中(870℃),启动搅拌除气系统和电磁搅拌系统,借助纯度为99.99%的ar气,从除气管道中吹入称量并干燥好的k2zrf6、k2tif6、kbf4和na2b4o7混合粉末,与al熔体原位生成纳米zrb2、al2o3、tib2陶瓷颗粒,混合粉末吹入熔体的总时间为20min,悬吹转子搅拌转速为400r/min,电磁搅拌频率为20hz,强度为0.3t;原位反应结束后,加入al

‑

10zr,al

‑

5sc,al

‑

20er,al

‑

10y中间合金,调整和金成分至设计值并保温静置15min;通过陶瓷过滤网过滤后,导入液面控制保温流槽中,控制温度在700℃,启动高能超声发生装置,超声功率为5kw,进行连续超声以提高熔体内部原位纳米陶瓷增强体的均匀性;然后通过铸轧机生产成2cm后的复合材料带材。测试结果表明该铝基复合材料铸轧带材的晶粒58μm,抗拉强度250mpa,屈服强度123mpa,延伸率26%,导热系数251w/(m*k),较3003铝合金(190w/(m*k))提高30%以上,叠轧冷焊温度410℃,叠轧后晶粒尺寸进一步细化至50μm,抗拉强度267mpa,屈服强度134mpa,吹胀后气密性良好。

35.实施实例3

36.复合材料包含成分(质量百分比)如下:si 1.5,fe 1.0,cu 0.2,mn 2.0,zr1.0,ti 1.0,b 2.0,o 1.0,er 0.3,sc 0.3,y 0.5,zn 0.1,mg 0.1,gr 0.1,其余为al。

37.在工业天然气熔炼炉中,加入工业纯铝锭5t,熔化之900℃并保温,然后称量并加入al

‑

20si、al

‑

20cr、fe剂(含量70%)、mn剂(含量70%)、纯cu、纯zn,纯mg等调整合金成分至设计值;倾转注入电磁超声调控双辊连铸轧装置的保温炉中(890℃),启动搅拌除气系统和电磁搅拌系统,借助纯度为99.99%的ar气,从除气管道中吹入称量并干燥好的k2zrf6、k2tif6、kbf4和na2b4o7混合粉末,与al熔体原位生成纳米zrb2、al2o3、tib2陶瓷颗粒,混合粉末吹入熔体的总时间为25min,悬吹转子搅拌转速为350r/min,电磁搅拌频率为30hz,强度为0.5t;原位反应结束后,加入al

‑

10zr,al

‑

5sc,al

‑

20er,al

‑

10y中间合金,调整和金成分至设计值并保温静置15min;通过陶瓷过滤网过滤后,导入液面控制保温流槽中,控制温度在730℃,启动高能超声发生装置,超声功率为10kw,进行连续超声以提高熔体内部原位纳米陶瓷增强体的均匀性;然后通过铸轧机生产成2cm后的复合材料带材。测试结果表明该铝基复合材料铸轧带材的晶粒45μm,抗拉强度320mpa,屈服强度183mpa,延伸率20%,导热系数250w/(m*k),较3003铝合金(190w/(m*k))提高30%以上,叠轧冷焊温度350℃,叠轧后晶粒尺寸进一步细化至40μm,抗拉强度345mpa,屈服强度197mpa,吹胀后气密性良好。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1