积层制造方法与流程

1.本发明是关于一种积层制造(additive manufacturing,am)方法,特别是关于一种以重熔制程参数的最佳数值进行激光重熔制程(laser re

‑

melting process)的积层制造方法。

背景技术:

2.积层制造(additive manufacturing,am),即俗称的3d列印,是建立数字化计算机模型文件后,通过加热金属粉末或塑胶材料,使其呈熔融可塑状态,再透过一层层堆叠以制得工件的技术。近年来,积层制程技术已快速地成长,因为积层制造技术具有快速、多样化且可以最少化金属粉末的浪费而降低成本的方式制造具高度复杂结构的功能性组件的能力。激光粉床熔融(laser powder bed fusion,l

‑

pbf)制程即是最常见的积层制造技术之一。

3.在激光粉床熔融制程中,具有复杂几何形状的3d组件是以一层接一层的方式来制造,其通过使用控制激光光束以选择性地熔融金属粉床的特定区域。然而,由于激光粉床熔融制程的随机性质,即使是在制造平板上的不同位置使用最佳化的制程条件下,每一层固化层(solidified layer)的顶表面粗糙度仍会有所不同。如此一来,所制作组件的机械性质频繁地随着组件改变而有变化。因此,激光研磨(laser polishing)技术或激光重熔制程(laser re

‑

melting process)是用以减少每一层固化层的表面粗糙度。

4.然而,用于每一层的激光重熔制程的参数通常是透过实验试误法(trial

‑

and

‑

error)来决定。有鉴于此,亟须提供一种积层制造方法,以最佳化的重熔制程参数值来进行激光重熔制程。

技术实现要素:

5.本揭露的一目的是提供一种积层制造方法,通过模拟的方式以获得最佳化的重熔制程参数值,故可有效地进行激光重熔制程,以减少激光粉床熔融制程后的粉层的表面粗糙度。

6.根据上述的目的,本揭露的一态样提供一种积层制造方法。在积层制造方法中,首先,提供粉床,其中粉床包括基材及设置在基材上的粉层。接着,在粉层上使用一组熔融参数数据进行激光粉床熔融(laser powder bed fusion,l

‑

pbf)制程。此组熔融参数数据包括第一激光功率值、第一扫描速度值及第一扫描间距(hatching space)值。获得关于粉床的一组性质数据。此组性质数据包括粉层的顶表面的材料性质及光学性质。然后,获得激光粉床熔融制程后的粉层的顶表面的第一表面粗糙度值,且第一表面轮廓是自第一表面粗糙度值基于高斯概率假设(gaussian probability assumption)所产生。随后,根据双向反射分布函数(bidirectional distribution reflection function,brdf),并通过使用第一表面轮廓及此组性质数据,以获得粉层的吸收度。提供一组重熔制程参数数据,以在粉层上进行重熔制程。此组重熔制程参数数据包括第二激光功率值、第二扫描速度值及第二扫描

间距值。然后,通过使用此组重熔制程参数数据、此组性质数据及粉层的吸收度,来进行热传模拟操作,以模拟重熔制程,借以获得熔池区域中的温度分布及平均熔化时间。通过使用平均熔化时间及此组性质数据,来计算截止频率(cut

‑

off frequency),借以获得低通滤波器(low pass filter)。接着,通过使用第一表面轮廓及低通滤波器,以获得激光重熔制程后的粉层的顶表面的第二表面轮廓。然后,基于第二表面轮廓,预测激光重熔制程后的粉层的顶表面的第二表面粗糙度值。重复调整此组重熔制程参数数据,以进行热传模拟操作,直至第二表面粗糙度值小于或等于表面粗糙度阈值。然后,以此组重熔制程参数数据在激光粉床熔融制程后的粉层的顶表面上进行激光重熔制程。

7.根据本揭露的一实施例,上述第一表面粗糙度值是通过虚拟量测方法获得。

8.根据本揭露的一实施例,上述虚拟量测方法是基于类神经网络演算法、倒传递类神经网络(back propagation neural network;bpnn)演算法、通用回归类神经网络(general regression neural network;grnn)演算法、径向基底类神经网络(radial basis function neural network;rbfnn)演算法、简单回归性网络(simple recurrent network;srn)、支持向量数据描述(support vector data description;svdd)演算法、支持向量机(support vector machine;svm)演算法、复回归(multiple regression;mr)演算法、部分最小平方(partial least squares;pls)演算法、非线性替代偏最小平方法(nonlinear iterative partial least squares;nipals)演算法或广义线性模式(generalized linear models;glms)。

9.根据本揭露的一实施例,上述预测第二表面粗糙度值的步骤包含通过快速傅立叶转换(fast fourier transform,fft)演算法,将第一表面轮廓自空间域(spatial domain)转换成频率域(frequency domain)。接着,对频率域的第一表面轮廓施加低通滤波器,借以获得频率域的第二表面轮廓。通过快速傅立叶转换演算法,再将第二表面轮廓自频率域转换成空间域。然后,自空间域的第二表面轮廓计算第二表面粗糙度值。

10.根据本揭露的一实施例,上述方法还包含通过使用温度分布,以获得对应熔池区域中多个节点的多个熔化时间。然后,通过使用熔化时间及此些节点,来计算平均熔化时间。

11.根据本揭露的一实施例,上述热传模拟操作为有限元素热传模拟操作。

12.根据本揭露的另一态样,提供一种进行激光重熔制程的积层制造方法。方法包含获得至少一粉层的多个第一表面粗糙度值,其中至少一粉层已被使用一组熔融参数数据的激光粉床熔融制程所处理。此组熔融参数数据包括第一激光功率值、第一扫描速度值及第一扫描间距值。然后,进行关于每一个至少一粉层的每一个第一表面粗糙度值的模拟操作,借以获得重熔操作表。重熔操作表包括以一对一的方式对应第一表面粗糙度值的多组重熔制程参数数据。模拟操作包含获得关于至少一粉层其中的一者的一组性质数据,其中此组性质数据包括至少一粉层其中的每一者的材料性质及光学性质。基于高斯概率假设,自其中的一个第一表面粗糙度值产生第一表面轮廓。然后,根据双向反射分布函数,并通过使用第一表面轮廓及此组性质数据,以获得至少一粉层其中的一者的吸收度。提供一组重熔制程参数数据,以在粉层上进行重熔制程,其中此组重熔制程参数数据包括第二激光功率值、第二扫描速度值及第二扫描间距值。然后,通过使用此组重熔制程参数数据、此组性质数据及至少一粉层其中的一者的吸收度,来进行热传模拟操作,以模拟重熔制程,借以获得熔池

区域中的温度分布及平均熔化时间。通过使用平均熔化时间及此组性质数据,来计算截止频率,借以获得低通滤波器。接着,通过使用第一表面轮廓及低通滤波器,以获得至少一粉层其中的一者的第二表面轮廓。基于第二表面轮廓,预测至少一粉层其中的一者的第二表面粗糙度值。模拟操作包含重复调整此组重熔制程参数数据,以进行热传模拟操作,直至第二表面粗糙度值小于或等于表面粗糙度阈值。在模拟操作之后,在另一粉层的顶表面上进行激光粉床熔融制程之后,获得另一粉层的顶表面的另一粗糙度值。通过另一粗糙度值,在重熔操作表中找另一组重熔制程参数数据,借以另一组重熔制程参数数据在激光粉床熔融制程后的另一粉层的顶表面上进行激光重熔制程。

13.根据本揭露的一实施例,上述第一表面粗糙度值是在相同的粉层上。

14.根据本揭露的一实施例,上述第一表面粗糙度值是在不同的粉层上。

15.根据本揭露的一实施例,上述另一粗糙度值是通过虚拟量测方法获得。

16.因此,应用本揭露的积层制造方法,激光粉床熔融所处理的工件的品质可透过控制每一层的表面粗糙度而优化。

17.须理解的是,上述的简述及以下的细节都是以具体例来进行说明,而无意对本发明的权利要求书做进一步的解释。

附图说明

18.根据以下详细说明并配合附图阅读,使本揭露的态样获致较佳的理解。需注意的是,如同业界的标准作法,许多特征并不是按照比例绘示的。事实上,为了进行清楚讨论,许多特征的尺寸可以经过任意缩放。

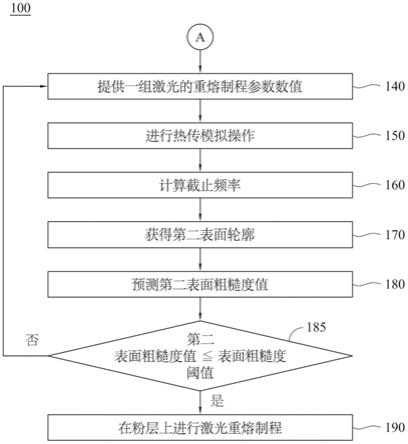

19.图1a及图1b是绘示根据本揭露一些实施例的积层制造方法的流程图;

20.图2是绘示根据本揭露一些实施例的在制程机台上的积层制程工具的示意图;

21.图3a及图3b是绘示根据本揭露一些实施例的不同平均表面粗糙度的模拟表面轮廓;

22.图4a及图4b是分别绘示具有完美平滑表面及粗糙表面的粉层与激光能量之间的交互作用;

23.图5是绘示根据本揭露一些实施例的激光重熔之前及之后的表面轮廓;

24.图6是绘示根据本揭露一些实施例的在激光重熔之前的表面粗糙度值、以不同组激光重熔参数数据进行激光重熔制程之后的实验表面粗糙度值及模拟表面粗糙度值;

25.图7是绘示根据本揭露一些实施例的积层制造方法的流程图;

26.图8是绘示根据本揭露一些实施例的智能积层制造架构的方块示意图;

27.图9是绘示根据本揭露一些实施例的自动化虚拟量测系统的工作流程的流程图。

28.【符号说明】

29.100:方法

30.110,115,120,125,130,135,140,150,160,170,180,185,190:操作

31.200:装置

32.202:激光

33.204:激光光束

34.210:粉床

35.212:粉层

36.214:基材

37.216:粉床容器

38.500:方法

39.510,520,530,540,550:操作

40.600:智能积层制造架构

41.610:积层制造机器

42.612:控制器

43.614:积层制造设备

44.620:原位量测系统

45.630:外部量测系统

46.640:自动化虚拟量测系统

47.650:积层制造模拟器

48.660:智能补偿器

49.670:追踪计划器

50.710,720,730,740,750,760:操作

51.cl:同轴光线

52.db:数据库

53.em:外部量测数据

54.im:原位量测数据

55.is:原位感测数据

56.pa

f

:机外制程参数调整值

57.pa

n

:机上制程参数调整值

58.pp:制程参数

59.pr:制程参数建议范围

60.pt:制程参数追踪值

61.vm:虚拟量测数据

具体实施方式

62.参照所绘示的相关附图,以详细说明本发明的实施例。在可行的情况下,用于附图及说明中的相同参考数字是指相同或相似的物件。

63.虽然目前有系统可用以监控在激光粉床熔融制程时,在个别熔化粉层中有例如孔隙生成及过多表面粗糙度的缺陷产生,仍需有一种方法可与此类系统结合,以确实修饰激光粉床熔融制程的粉层。

64.请参照图1a、图1b及图2,其中图1a及图1b是绘示根据本揭露一些实施例的积层制造方法100的流程图,而图2是绘示根据本揭露一些实施例的在制程机台上的积层制程工具200的示意图。在操作110中,提供粉床及激光。在一些实施例中,如图2所示,装置200包含在粉床容器216内的粉床210,其中粉床210包含沉积在基材214上的多个粉层212。除此之外,每一个粉层212包含多个粉体材料。

65.接着,进行操作115,通过使用具有一组熔融参数数据的激光202,在粉层212的顶表面上进行激光粉床熔融(laser powder bed fusion,l

‑

pbf)制程,如图2所示。在一些实施例中,此组熔融参数数据包括第一激光功率值、第一扫描速度值及第一扫描间距(hatching space)值。在一些实施例中,在粉层212被激光202照射之后,粉层212是被熔化并固化,因此可获得固化层。在一些实施例中,在基材上有多个粉层区域。在粉层212上进行激光粉床熔融制程期间,激光202是用以提供激光光束204至粉床210各别的粉层区域,且粉层212是被熔化,且通过控制特定的参数而形成并获得产品所要的轮廓。当各别的粉层区域中的粉体被熔化,多个熔池会形成在粉床210上。

66.然后,进行操作120,获得关于粉床(例如粉床210)的一组性质数据。在一些实施例中,此组性质数据包含粉层的顶表面的材料性质及光学性质。在一些实施例中,材料性质包含但不限于热导率(thermal conductivity)、密度、比热、固相线温度(solidus temperature)及液相线温度(liquidus temperature)。在一些实施例中,光学性质包含但不限于粉体材料对不同激光波长的折射率。

67.请参照图1a,进行操作125,获得激光粉床熔融制程后的粉层的顶表面的第一表面粗糙度值。在一些实施例中,第一表面粗糙度值是通过使用虚拟量测方法而获得。在一些实施例中,前述虚拟量测方法是基于类神经网络演算法、倒传递类神经网络(back propagation neural network;bpnn)演算法、通用回归类神经网络(general regression neural network;grnn)演算法、径向基底类神经网络(radial basis function neural network;rbfnn)演算法、简单回归性网络(simple recurrent network;srn)、支持向量数据描述(support vector data description;svdd)演算法、支持向量机(support vector machine;svm)演算法、复回归(multiple regression;mr)演算法、部分最小平方法(partial least squares;pls)演算法、非线性替代偏最小平方法(nonlinear iterative partial least squares;nipals)演算法或广义线性模式(generalized linear models;glms)。在一些实施例中,第一表面粗糙度值是通过使用表面粗糙度检查仪而获得。

68.进行操作130,自操作125所获得的第一表面粗糙度值来建构第一表面轮廓。在一些实施例中,操作130是基于高斯概率假设(gaussian probability assumption)。举例而言,根据本揭露一些实施例,图3a及图3b显示平均表面粗糙度值分别为ra=2.49μm及ra=5.07μm的模拟轮廓。另外,一种用以产生表面轮廓的方法是以一维函数制作随机粗糙表面的模型,而函数是通过二种分布函数(高度机率分布及自相依函数(autocovariance function))以统计模式来描述。高度机率分布是描述偏离特定平均参考值的表面高度,而自相依函数是描述侧向地沿着表面的前述高度的变异数。在一些实施例中,式(1)是常用的模型,以近似高度机率分布为高斯函数。

[0069][0070]

在式(1)中,σ为高度的方均根(root mean square,rms)(表面粗糙度ra),其是等于标准差,而ζ是高度函数。在一些实施例中,自相依函数可定义为式(2):

[0071][0072]

在式(2)中,x1及x2为沿着表面的两个不同点,且τ是关联长度。

[0073]

本揭露参引并合并在“d.j.powell,and a.kaplan,"a ray

‑

tracing analysis of the absorption of light by smooth and rough metal surfaces,"journal of applied physics,vol.101,p.113504,2007”中提出的数学模型。

[0074]

在第一表面轮廓产生之后,假设当激光照射至具有不同表面粗糙度值的表面上时,吸收度会有不同。然后,进行操作135,根据双向反射分布函数(bidirectional distribution reflection function,brdf),以获得粉床的吸收度。在一些实施例中,第一表面轮廓及此组性质数据是用以获得吸收度。当在粉床上进行激光粉床熔融制程或激光重熔制程,激光光束照射在固化层的表面,部分的激光光束能量会被金属粉体(粉体材料)所吸收,而剩余的能量会被反射。典型地,被吸收的激光能量是显著地取决于粉床的表面粗糙度及金属粉体(粉体材料)的光学性质。特别地,对于粗糙表面(例如具有较大的表面粗糙度值),激光光束与表面形态之间的交互作用程度剧烈地增加,故被粉床所吸收的激光能量增加。因此,表面形态对于激光吸收的影响须列入考虑。

[0075]

用于操作135的双向反射分布函数演算法可为式(3)。

[0076][0077]

在式(3)中,θ

s

是反射角;及分别为入射光能量及反射光能量;而ω

i

及ω

s

分别为入射角及立体角。对整个球体积分式(3)获得下式为具方向的半球反射率:

[0078][0079]

然后,获得表面的吸收度函数如式(5):

[0080]

a

′

λ

(ω

i

)=1

‑

ρ

′

λ

(ω

i

)

ꢀꢀꢀ

(5)

[0081]

可理解吸收度随着表面粗糙度增加而显著地增加,因为较高的粗糙度造成较大量的“山丘”及“山谷”结构,其造成激光能量与表面之间有较多的交互作用,如图4a及图4b所示,其是分别绘示具有完美平滑表面及粗糙表面的粉层与激光能量之间的交互作用。举例而言,当表面粗糙度为2.5μm,计算出的吸收度为约0.35;当表面粗糙度为4.98μm,计算出的吸收度为约0.41。

[0082]

请参阅图1b,进行操作140,提供一组激光的重熔制程参数数据,以在粉层上进行重熔制程。在一些实施例中,此组重熔制程参数数据包括第二激光功率值、第二扫描速度值及第二扫描间距值。

[0083]

进行操作150,进行热传模拟操作。在一些实施例中,热传模拟操作为有限元素热传模拟操作,以模拟重熔制程,借以获得熔池中的温度分布。在一些实施例中,此组性质数据(例如在操作120中获得)、粉层的吸收度(例如在操作135中获得)及此组重熔制程参数数据(例如在操作140中获得)是被采用以进行热传模拟操作。

[0084]

在一些实施例中,在粉床的熔池中的热传的控制方程序可写成:

[0085][0086]

其中,ρ表示材料的密度(kg/m3),c表示比热(j/kg

‑

k),t表示温度(k),且q表示单位体积所产生的热量(w/m3)。在一具体例中,粉层及基材是假设为起始温度为293k。同时,

顶表面上的热传的边界条件是设定为:

[0087][0088]

在式(7)中,k

n

表示在垂直表面的方向上的热导率,h

c

表示热传系数(例如,h

c

=100w/m2‑

k),t

a

表示常态温度(例如,t

a

=293k),σ表示史特凡常数(stefan constant)(其是5.669

×

10

‑8w/m2‑

k),而ε表示发射率(例如对固态为0.4,而对熔融材料为0.1)。特别地,h(t

‑

t

a

)是由于对流的热量损失,而σε(t4‑

t

a4

)是由于辐射的热量损失。再者,q

laser

表示所吸收的激光能量,且是以式(8)表示。

[0089][0090]

在式(8)中,p是激光能量,r0是激光光束的半径,v是激光扫描速度,x、y及z是模拟领域的座标,且a是上述计算的吸收度。须注意的是,模拟是同时考虑相变化现象,其是可发生在当材料从块材转变成液体及从液体变成气体,以及马伦哥尼对流(marangoni convection)由于非等向性的热导率而在熔池形成上的影响。

[0091]

再者,亦进行操作150,获得平均熔化时间。须理解的是,熔化时间是指材料维持在液态的时间。在一些实施例中,获得平均熔化时间的步骤包含通过温度分布来获得对应多个熔池中的节点的多个熔化时间。然后,平均熔化时间是通过使用熔化时间及节点来计算,如式(9)所示:

[0092][0093]

在式(9)中,t

mi

是个别节点的熔化时间,而n是熔池中的节点总数。

[0094]

进行操作160,计算截止频率(cut

‑

off frequency)。在一些实施例中,此组性质数据(例如由操作120所获得)及平均熔化时间(例如由操作150所获得)是根据式(10)以计算截止频率:

[0095][0096]

在式(10)中,f

cr

表示截止频率(1/mm),μ表示动态粘度(ns/m2),ρ表示密度(kg/m3),且t

m

表示熔化时间。须理解的是,动态粘度及密度皆是包含于此组性质数据中。举例而言,表1表示对三组激光重熔制程参数数据的截止频率。

[0097]

表1

[0098]

激光能量(w)扫描速度(mm/s)截止频率(hz)1506006638.81806806394.32007506488.8

[0099]

本揭露参引并合并在“e.ukar,a.lamikiz,s.mart

í

nez,i.tabernero,and l.l.de lacalle,"roughness prediction on laser polished surfaces,"journal of materials processing technology,vol.212,pp.1305

‑

1313,2012”中所提出的数学模型。

[0100]

然后,进行操作170,获得激光重熔制程后的粉层的顶表面的第二表面轮廓。在一

些实施例中,第一表面轮廓及具有截止频率的低通滤波器是用以预测激光熔融制程后的第二表面轮廓。请参照图5,图5是绘示激光重熔之前及之后的表面轮廓,其中激光重熔之前的表面轮廓是在以150w的激光能量及600mm/s的扫描速度进行的激光粉床熔融制程之后所获得,而激光重熔之后的表面轮廓是对频率域施加低通滤波器后所获得的模拟轮廓。可以观察到,激光重熔制程使平均表面粗糙度值由4.5μm减少到2.8μm。须理解的是,低通滤波器可让较低的频率通过但阻挡较高的频率。因此,第二表面轮廓是由较低频率的信号所组成。

[0101]

然后,进行操作180,预测激光重熔制程后的粉层的顶表面的第二表面粗糙度值。第二表面粗糙度值是基于操作170所获得的第二表面轮廓。在一些实施例中,预测第二表面粗糙度值的步骤包含通过快速傅立叶转换(fast fourier transform,fft)演算法,将第一表面轮廓自空间域(spatial domain)转换成频率域(frequency domain)。接着,对频率域的第一表面轮廓施加低通滤波器,借以获得频率域的第二表面轮廓。然后,通过快速傅立叶转换演算法,再将第二表面轮廓自频率域转换成空间域。最后,自空间域的第二表面轮廓计算第二表面粗糙度值。

[0102]

请参照图6,图6是在不同例示中的第一表面粗糙度值(以菱形表示)、以不同组激光重熔参数数据进行激光重熔制程之后的第二表面粗糙度值(模拟)(以圆形表示)及表面粗糙度值(实验量测)(以正方形表示)。在例示1至例示6中,激光重熔参数数据是150w的激光能量及600mm/s的扫描速度;而在例示7及例示8中,激光重熔参数数据是190w的激光能量及880mm/s的扫描速度;且在在例示9及例示10中,激光重熔参数数据是190w的激光能量及700mm/s的扫描速度。如图6所示,表面粗糙度值确实地在激光重熔制程之后减少。再者,在模拟的表面粗糙度值及量测的表面粗糙度值之间的差异偏差不大于12.3%。

[0103]

然后,进行操作185,比较第二表面粗糙度值与表面粗糙度阈值。因此,重复操作140至操作180,直至第二表面粗糙度值小于或等于表面粗糙度阈值。在一些实施例中,表面粗糙度阈值为2.8μm。若第二表面粗糙度值大于表面粗糙度阈值,代表此组重熔制程参数数据须调整,故自操作185中“否”的箭头所指示,自操作140开始重复。另外,若第二表面粗糙度值小于或等于表面粗糙度阈值,代表此组重熔制程参数数据是适用于重熔制程,故进行操作190,在激光粉床熔融制程后的粉层的顶表面上进行激光重熔制程。在一些实施例中,激光重熔制程是以此组重熔制程参数数据进行。

[0104]

请参阅图7,图7是绘示根据本揭露一些实施例的积层制造方法500的流程图。首先,进行操作510,获得至少一粉层的多个第一表面粗糙度值,其中至少一粉层已被激光粉床熔融制程所处理。在一些实施例中,激光粉床熔融制程是以一组熔融参数数据来进行,其中此组熔融参数数据包括第一激光功率值、第一扫描速度值及第一扫描间距值。在一些实施例中,第一表面粗糙度值是位于相同粉层上或不同粉层上。在另一些实施例中,第一表面粗糙度值是位于分别设置在不同基材上的不同粉层上。在一些实例中,第一表面粗糙度值是通过虚拟量测方法所获得。

[0105]

然后,进行操作520,以从操作510所获得的每一个第一表面粗糙度值来进行模拟操作。因此,可获得包含多组重熔制程参数数据的重熔操作表。前述多组重熔制程参数数据是以一对一的形式对应到第一表面粗糙度值。在一些实施例中,模拟操作包含的步骤类似于上述的操作120至操作185。为了简洁的目的,在此不再赘述模拟操作的步骤。

[0106]

接着,进行操作530,在另一粉层的顶表面上进行激光粉床熔融制程之后,获得另

一粉层的顶表面的另一粗糙度值。在一些实施例中,另一粗糙度值是通过虚拟量测方法而获得。然后,进行操作540,在重熔操作表中找另一组重熔制程参数数据。换言之,另一组重熔制程参数数据是通过使用另一粗糙度值来决定。表2是根据本揭露一些实施例的重熔操作表。举例而言,若虚拟量测方法所得的另一粗糙度值为2.9μm,则重熔制程参数应决定为160w的激光能量,700mm/s的扫描速度及100μm的扫描间距。

[0107]

表2

[0108]

粗糙度值(μm)激光能量(w)扫描速度(mm/s)扫描间距(μm)2.9

‑

41607001004

‑

4.5190880100>4.5190700100

[0109]

然后,进行操作550,以另一组重熔制程参数数据在激光粉床熔融制程后的另一粉层的顶表面上进行激光重熔制程。须理解的是,若另一粗糙度值是小于或等于粗糙度阈值(在一些实施例中为2.8μm),可省略此另一粉层的激光重熔制程。再者,操作530至操作550可重复,直至获得所要的产品。换言之,激光粉床熔融制程及激光重熔制程的次数是取决于最终产品。

[0110]

在一些实施例中,方法100及方法500可用以建立智能积层制造架构(intelligent additive manufacturing architecture,iama),以控制在激光粉床熔融制程中的粉床的每一层的表面粗糙度。请参阅图8,图8是绘示根据本揭露一些实施例的智能积层制造架构600的方块示意图。智能积层制造架构600包含积层制造机器610、原位量测(in

‑

situ metrology)系统620、外部量测(ex

‑

situ metrology)系统630、自动化虚拟量测系统640、积层制造模拟器650、智能补偿器660及追踪计划器670,其中积层制造机器610包含控制器612及积层制造设备614。

[0111]

图8是绘示智能积层制造架构600的基本概念。原位量测系统620使用同轴高速摄影机及高温计,以分别观察熔池并量测熔池发射的辐射强度。外部量测系统630是配置以收集制作样品的外部数据,例如由实验取得的熔池尺寸。追踪计划器670使用materialize软件以基于设计需求、机外制程参数调整值(pa

f

)、制程参数建议范围(pr)而产生每一层的计划激光扫描路径。积层制造机器610的控制器612是根据机上制程参数调整值(pa

n

)修改计划的踪迹,并输出具有确实所要的能量值及扫描速度值的制程数据(pd)至积层制造设备614。

[0112]

数据库(db)680收集及管理由原位量测系统620所产生的数据(其是原位量测数据im)、由控制器612所产生的数据(其是制程参数pp)、由积层制造设备614所产生的数据(其是原位感测数据is)及由外部量测系统630所产生的数据(其是外部量测数据em),并提供此数据给自动化虚拟量测系统640,然后如上所述,自动化虚拟量测系统640可预测在粉床上的每一层的顶表面的表面粗糙度值,并传输至智能补偿器660,其将自重熔操作表中选择适当的激光重熔参数数据。若表面粗糙度值大于表面粗糙度阈值(例如2.8μm),自动化虚拟量测系统640将表面粗糙度值转至积层制造模拟器650。基于所受到的表面粗糙度信息,积层制造模拟器659获得要求的一组激光重熔参数数据(例如激光能量及扫描速度),以使表面粗糙度值恢复到小于或等于表面粗糙度阈值。最后,此组激光重熔参数数据被转移到智能补偿器660,其会产生控制信号,以通过追踪计划器670调整激光重熔制程的制程参数设定。

[0113]

在一些实施例中,原位量测系统620通过监测熔池的形状变化(通过同轴高速cmos摄影机所观察)及反射光强度(通过同轴高温计所量测)来侦测制造变异。再者,激光点位置、熔池影像特征及温度数据是被转移至自动化虚拟量测系统640,然后其将如上所述的预测表面粗糙度。用于本揭露的原位量测系统620是基于美国专利公开第20200147893号及美国专利公开第20200247064号。即,本发明的实施例引用此些美国专利公开案的相关规定(incorporated by reference)。

[0114]

如上所述,自动化虚拟量测系统640根据自原位量测系统620及外部量测系统630收到的数据来预测粉床中每一层的表面粗糙度值。在一些实施例中,自动化虚拟量测系统640使用二种预测演算法,即非线性部分最小平方回归/复回归(non

‑

linear partial least squares regression/multiple regression,pls/mr)演算法及线性神经网络(linear neural network,nn)演算法。然而,其他演算法亦适用于本揭露,例如倒传递类神经网络(back propagation neural network;bpnn)演算法、通用回归类神经网络(general regression neural network;grnn)演算法、径向基底类神经网络(radial basis function neural network;rbfnn)演算法、简单回归性网络(simple recurrent network;srn)、支持向量数据描述(support vector data description;svdd)演算法、支持向量机(support vector machine;svm)演算法、复回归(multiple regression;mr)演算法、部分最小平方(partial least squares;pls)演算法、非线性替代偏最小平方法(nonlinear iterative partial least squares;nipals)演算法或广义线性模式(generalized linear models;glms)。

[0115]

请参阅图9,图9是绘示根据本揭露一些实施例的自动化虚拟量测系统640的工作流程的流程图。由操作710开始,进行操作710,获得一组模型数据。然后,进行操作720,建构非线性部分最小平方回归/复回归(non

‑

linear partial least squares regression/multiple regression,pls/mr)模型,且进行操作740,建构线性神经网络(linear neural network,nn)模型。在实施线性神经网络模型时,在操作740之前进行操作730,其中操作740可决定超参数(hyper

‑

parameters)(即时期数目(epoch number)、动量(momentum)、学习率(learning rate)及节点数),其会对神经网络的表现有巨大影响。进行操作750,提供测试数据。然后,进行操作760,通过使用二种模型的结果,来预测表面粗糙度值。在一些实施例中,超参数是使用弥集基因演算法(memetic

‑

genetic algorithm,mga)而自动地调整。用于本揭露的自动化虚拟量测系统640是基于美国专利公告号20200147893及美国专利公告号20200247064。即,本发明的实施例引用此些美国专利公开案的相关规定(incorporated by reference)。

[0116]

根据一些实施例,以智能积层制造架构600、方法100及/或方法500进行激光粉床熔融制程使得平均表面粗糙度被控制在低于表面粗糙度阈值的程度。再者,表面粗糙度的平均值及标准差是显著地低于以不控制表面粗糙度的已知激光粉床熔融制程所制得的样品。此外,相较于已知激光粉床熔融制程,在一些实施例中,以智能积层制造架构600、方法100及/或方法500进行激光粉床熔融制程使工件的平均抗拉强度自903mpa优化至1013mpa,且标准差由101.4mpa减少至69.5mpa。因此,智能积层制造架构600、方法100及/或方法500可透过控制每一层的表面粗糙度来控制激光粉床熔融所制成的工件的品质。

[0117]

上述实施例可使用计算机程序产品来实现,其可包含储存有多个指令的机器可读

取媒体,这些指令可程序化(programming)计算机(或其他电子装置)来进行基于本揭露的实施例的制程。机器可读取媒体可为但不限定于软盘、光盘、只读记忆光盘(compact disk

‑

read

‑

only memory,cd

‑

rom)、磁光盘、只读记忆体(read

‑

only memory,rom)、随机存取记忆体(random access memory,ram)、可抹除可程序只读记忆体(erasable programmable read

‑

only memory,eprom)、电子可抹除可程序只读记忆体(electrically erasable programmable read

‑

only memory,eeprom)、光卡(optical card)或磁卡、快闪记忆体、或任何适于储存电子指令的机器可读取媒体。再者,本发明的实施例也可做为计算机程序产品来下载,其可通过使用通讯连接(例如网络连线之类的连接)的数据信号来从远端计算机转移本发明的计算机程序产品至请求计算机。

[0118]

须理解的是,上述本揭露的实施例中的前述步骤或操作可被结合或省略,且其顺序可根据实际需求来调整。

[0119]

虽然本揭露已以数个实施例揭露如上,然其并非用以限定本揭露,在本发明所属技术领域中任何具有通常知识者,在不脱离本发明的精神和范围内,当可作各种的更动与润饰,因此本发明的保护范围当视所附的权利要求书所界定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1