一种利用高纯钛锭车屑制备高纯钛粉的方法及其产品与流程

1.本发明涉及高纯钛粉技术领域,尤其涉及一种利用高纯钛锭车屑制备高纯钛粉的方法及其产品。

背景技术:

2.钛粉是指尺寸小于1mm的钛颗粒群。钛粉具有很大的表面自由能,所以钛粉很活泼,非常容易氧化、易燃、易爆、易与其他元素发生反应。钛粉的应用十分广泛,低端钛粉应用于铸铝的晶粒细化、烟花用爆燃剂以及真空吸气剂等;高端钛粉主要应用于极大规模集成电路、粉末冶金、航空航天、生物医疗、3d打印等领域。

3.当前高纯钛粉的大规模制备方法主要有两种:(1)使用高纯钛材,采用氢化脱氢的方法进行制粉,其生产加工成本较低;(2)使用高纯钛材,采用气雾法进行制粉,其生产加工成本较高,且成材率较低,但成粉氧含量较低,一般可小于1000ppm。

4.目前,高纯钛粉成本居高不下的主要原因为高纯钛材价格高昂,导致生产成本无法降低,因此,寻找纯度较高且成本较低的钛材料成为降低高纯钛粉成本的重要路径。因此,纯度高、当前价值低的高纯钛锭车屑进入视野,对其回收利用技术展开了研究。

5.申请号为cn201510475099.5的专利公开了一种超高纯钛屑的处理方法,其工艺流程为:将高纯钛屑采用501除油剂进行除油污,清洗后再经盐酸+氢氟酸/硝酸+氢氟酸进行去氧化层,再清洗烘干后压块进行熔炼铸锭。该方法使用了氢氟酸、硝酸等强酸,且浓度较高,虽然有效的对钛屑进行了回收处理,但该方法工艺流程复杂、危化品(氢氟酸、硝酸等)使用量大、生态环境成本高昂、且该方法钛屑未经破碎处理不便利,存在缠绕处清洗不充分等问题,导致该方法实用性较差,有很大的局限性,不能大规模的推广应用。

6.还有申请号为cn201710582749.5的专利公开了一种用屑状和板状纯钛残料熔炼回收获得ta2扁锭的方法,其工艺流程为对屑状纯钛残料进行清洗、烘干及磁选,去除表面油污及铁屑杂质,得到表面清洁、干燥的钛屑,其中钛屑烘干温度控制在80~120℃,用于后续制备压块;再进行检测分析,配料进行熔炼。该方法同样未将钛屑进行破碎,且未充分披露如何清洗去油污、铁屑杂质,钛屑净化处理效果不明。

7.因此,本发明的技术目的为开发设计一种利用高纯钛锭车屑制备高纯钛粉的方法,解决当前高纯钛粉生产成本居高不下、高纯钛屑利用价值低等问题,解决高纯钛屑回收利用过程中如何低成本的破碎、去油污清洗等问题,形成高纯钛屑回收处理+氢化脱氢制备高纯钛粉工艺路线,提高高纯钛屑价值、降低高纯钛粉生产成本。

技术实现要素:

8.本发明通过提供一种利用高纯钛锭车屑制备高纯钛粉的方法,解决当前高纯钛粉生产成本居高不下、高纯钛屑利用价值低等问题,解决高纯钛屑回收利用过程中如何低成本的破碎、去油污清洗等问题,形成高纯钛屑回收处理+氢化脱氢制备高纯钛粉工艺路线,提高高纯钛屑价值、降低高纯钛粉生产成本。

9.第一方面,本发明提供了一种利用高纯钛锭车屑制备高纯钛粉的方法,包括以下步骤:

10.步骤s1、收集高纯钛锭车屑,采用破碎机对所述高纯钛锭车屑进行充分破碎,得到粉碎钛屑;

11.步骤s2、依次对所述粉碎钛屑进行水洗、碱洗和热水洗,得到清洁钛屑;

12.步骤s3、筛分所述清洁钛屑得0.3mm及以上的钛屑,将所述0.3mm及以上的钛屑浸泡在1~5%稀硫酸溶液中,并间隔一段时间搅拌一段时间,浸泡时间为8~24小时,经纯水清洗后,烘干得到纯净钛屑;

13.步骤s4、将所述纯净钛屑装入氢化炉中,抽真空至绝对压强为10

‑2pa,并用氩气洗炉1

‑

2次,升温至600~800℃后停止加热,降至500~550℃时,通入氢气,得到氢化钛;

14.步骤s5、在惰性气体保护性气氛下,将所述氢化钛转移出氢化炉,进入破碎机,对其进行充分破碎,得到氢化钛粉;

15.步骤s6、在惰性气体保护性气氛下,将所述氢化钛粉装入脱氢炉,升温至600~650℃,抽真空至绝对压强为10pa以下,进行充分脱氢,冷却出炉,得到脱氢钛;

16.步骤s7、在惰性气体保护性气氛下,将所述脱氢钛转移出脱氢炉,进入破碎机,对其进行充分破碎,随后进行筛分,获得高纯钛粉。

17.优选地,步骤s1中,所述粉碎机为两辊式破碎机。

18.优选地,步骤s1中,所述高纯钛锭车屑通过钛锭车削得到,所述钛锭车削使用酒精作为冷却液。

19.优选地,步骤s1中,所述粉碎钛屑的长≤50mm,宽≤10mm,厚度≤5mm。

20.优选地,步骤s2中,所述水洗为使用自来水对所述粉碎钛屑搅拌清洗1~2次;所述碱洗为在水洗后的所述粉碎钛屑中加入热水和工业纯碱,进行充分的搅拌清洗1~2次;所述热水洗为使用热水对所述粉碎钛屑搅拌清洗1~2次。

21.进一步地,所述热水的温度大于等于50℃。

22.优选地,所述工业纯碱与所述粉碎钛屑的质量比为:2~5:50。

23.优选地,步骤s3中,小于0.3mm的钛屑细颗粒废弃处理。

24.优选地,步骤s3中,将所述0.3mm及以上的钛屑浸泡在1~5%稀硫酸溶液中,并间隔30分钟搅拌2分钟,浸泡时间为8~24小时,经纯水清洗后,烘干得到纯净钛屑。

25.优选地,步骤s3中,所述纯水清洗的次数为1~2次。

26.优选地,步骤s3中,所述烘干为真空烘干,烘干温度为90~150℃,绝对压强≤50pa。

27.第二方面,本发明提供一种高纯钛粉,采用高纯钛锭车屑根据以上方法制备,以质量百分比计,所述高纯钛粉中的钛含量≥99.99%。

28.本发明采用上述技术方案,与现有技术相比,具有如下技术效果:

29.1、本发明采用两辊式破碎机将团卷的钛屑进行充分的破碎,使钛屑成颗粒状。易于搅拌清洗去除油污、酸浸去除杂质,同时便于后续烘干、装炉等各个步骤,具有极大操作便利性。

30.2、本发明在对钛屑进行处理时,首先采用自来水对钛屑搅拌清洗,初步洗去钛屑表面附着的灰尘、清洗液。

31.3、本发明采用热纯碱溶液进行去油污清洗,可充分的将车削液除去,同时工业纯碱价格便宜易得,且使用后的纯碱溶液可与废酸溶液进行中和,有效的降低了钛屑处理成本及废酸、废纯碱液的处理费用。

32.4、本发明中碱洗后,使用热水再次清洗,将钛屑附着的纯碱溶液充分洗净。

33.5、细小的钛屑颗粒因其比表面积较大,氧含量、杂质元素较高本发明在钛屑酸浸前对钛屑进行筛分,。除去0.3mm以下的细小钛屑颗粒,有利于提高钛屑整体纯度、洁净度,且可通过筛分去除可能的铁屑颗粒。

34.6、通过将钛屑进行稀硫酸浸泡、搅拌,可有效除去其中可能含有的铁杂质,确保钛屑纯度。

35.7、使用纯水清洗酸洗后的钛屑,充分将钛屑附着的酸液洗去。

36.8、在氢化过程中,先升温至650℃后停止加热,降至500

‑

550℃时再通入氢气反应,可有效的将可能残留的车削液高温分解,同时产生过热条件,利于钛屑与氢气充分反应。

37.9、在氢化脱氢、破碎、转移的过程中,全程采用惰性气体保护,可有效降低钛粉中的含氧量,提高钛粉品质。

38.10、本发明从钛屑收集、处理到应用全过程强化杂质管控,通过物理、化学方法将车削液、铁屑等杂质有效的去除,从而保障钛屑回收利用制粉的高价值性。

39.11、本发明使用普通的工业原材料如工业纯碱、稀硫酸等,在有效洁净钛屑的同时降低生产加工成本、降低操作复杂性/危险性、降低废酸/纯碱处理成本,从而降低高纯钛粉生产成本,提高钛屑价值。

40.12、本方法操作简单,对设备要求低,大幅度降低了装备投入成本。

具体实施方式

41.本发明提供一种利用高纯钛锭车屑制备高纯钛粉的方法,通过该方法,以高纯钛锭车屑为原料,制备高纯钛粉,解决了高纯钛粉原料成本高的缺陷。同时,以高纯钛锭车屑制备高纯钛粉,拓展了高纯钛锭车屑的应用方向。本方法中采用自来水、纯水、工业纯碱、稀硫酸溶液等常见原料,在有效洁净钛屑的同时降低生产加工成本。

42.本发明第一个方面提供了一种利用高纯钛锭车屑制备高纯钛粉的方法,包括以下步骤:

43.步骤s1、收集高纯钛锭车屑,采用破碎机对所述高纯钛锭车屑进行充分破碎,得到粉碎钛屑;

44.步骤s2、依次对所述粉碎钛屑进行水洗、碱洗和热水洗,得到清洁钛屑;

45.步骤s3、筛分所述清洁钛屑得0.3mm及以上的钛屑,将所述0.3mm及以上的钛屑浸泡在1~5%稀硫酸溶液中,并间隔一段时间搅拌一段时间,浸泡时间为8~24小时,优选为10~12小时,经纯水清洗后,烘干得到纯净钛屑;

46.步骤s4、将所述纯净钛屑装入氢化炉中,抽真空至绝对压强为10

‑

2pa,并用氩气洗炉1

‑

2次,升温至600~800℃后停止加热,优选为升温至600~650℃后停止加热,降至500~550℃时,通入氢气,可有效的将可能残留的车削液高温分解,同时产生过热条件,利于钛屑与氢气充分反应,得到氢化钛;

47.步骤s5、将所述氢化钛在惰性气体保护性气氛下转移出氢化炉,进入破碎机,对其

进行充分破碎,全程采用惰性气体保护,可有效降低钛粉中的含氧量,提高钛粉品质,得到氢化钛粉;

48.步骤s6、将所述氢化钛粉在惰性气体保护性气氛下装入脱氢炉,升温至600~650℃,抽真空至绝对压强为10pa以下,进行充分脱氢,冷却出炉,得到脱氢钛;

49.步骤s7、将所述脱氢钛在惰性气体保护性气氛下转移出脱氢炉,进入破碎机,对其进行充分破碎,全程采用惰性气体保护,可有效降低钛粉中的含氧量,提高钛粉品质,随后进行筛分,获得高纯钛粉。

50.本发明中,从钛屑收集、处理到应用全过程强化杂质管控。通过物理、化学方法将车削液、铁屑等杂质有效的去除,从而保障钛屑回收利用制粉的高价值性。本发明使用普通的工业原材料如工业纯碱、稀硫酸等,在有效洁净钛屑的同时降低生产加工成本、降低操作复杂性/危险性、降低废废酸/纯碱处理成本,从而降低高纯钛粉生产成本,提高钛屑价值。

51.此外,本方法操作简单,对设备要求低,大幅度降低了装备投入成本。

52.首先,在一种优选的实施方式中,步骤s1中,所述高纯钛锭车屑通过钛锭车削得到。进一步地,所述钛锭车削使用酒精作为冷却液。

53.在一种优选的实施方式中,步骤s1中,所述粉碎机为两辊式破碎机。进一步地,通过粉碎机粉碎得到的所述粉碎钛屑的长≤50mm,宽≤10mm,厚度≤5mm。

54.在一种实施方式中,步骤s2中,所述水洗为使用自来水对所述粉碎钛屑搅拌清洗1~2次,初步洗去钛屑表面附着的灰尘、清洗液。在水洗后的所述粉碎钛屑中加入热水和工业纯碱进行碱洗,去油污清洗,可充分的将车削液除去,视情况搅拌清洗1~2次;进一步优选地,热水的温度大于等于50℃,工业纯碱与所述粉碎钛屑的质量比为:2~5:50。最后,进行热水洗,所述热水洗为使用热水对所述粉碎钛屑搅拌清洗1~2次,将碱洗中中钛屑附着的纯碱溶液充分洗净;进一步优选地,热水的温度大于等于50℃。

55.在一种实施方式中,将清洁钛屑使用0.3mm筛网进行筛分,0.3mm以下的钛屑细颗粒废弃处理。细小的钛屑颗粒因其比表面积较大,氧含量、杂质元素较高,且可通过筛分去除可能的铁屑颗粒。

56.进一步地,步骤s3中,将所述0.3mm及以上的钛屑浸泡在1~5%稀硫酸溶液中,并间隔30分钟搅拌2分钟,浸泡时间为8~24小时,优选为10~12小时,可有效除去其中可能含有的铁杂质,确保钛屑纯度,经纯水清洗后,烘干得到纯净钛屑。

57.在一种优选的实施方式中,使用后的纯碱溶液可与废酸溶液进行中和,有效的降低了钛屑处理成本及废酸、废纯碱液的处理费用。

58.在一种优选的实施方式中,步骤s3中,所述纯水清洗为使用纯水将酸浸后的钛屑清洗2

‑

3次,充分将钛屑附着的酸液洗去。

59.在一种优选的实施方式中,步骤s3中,所述烘干为真空烘干,烘干温度为90~150℃,绝对压强≤50pa。

60.下面通过具体实施例对本发明进行详细和具体的介绍,以使更好的理解本发明,但是下述实施例并不限制本发明范围。

61.实施例1:

62.本实施例提供一种利用高纯钛锭车屑制备高纯钛粉的方法,包括以下步骤:

63.步骤s1、收集5n高纯钛锭的车屑,使其无夹杂异物,采用两辊式破碎机对所述高纯

钛锭车屑进行充分破碎,破碎后钛屑其长≤50mm,宽≤10mm,厚度≤5mm,得到粉碎钛屑;

64.步骤s2、依次对所述粉碎钛屑进行水洗、碱洗和热水洗,得到清洁钛屑,具体步骤为:

65.步骤s21、使用自来水对钛屑搅拌、清洗1

‑

2次,初步洗去钛屑表面附着的灰尘、清洗液;

66.步骤s22、随后加入50℃以上热水,并每50kg钛屑加入2~5kg工业纯碱,进行充分的搅拌清洗,充分的将钛屑中的车削液洗净去除,视情况清洗1

‑

2次;

67.步骤s23、使用50℃以上热水再次清洗1

‑

2次,将上步骤中钛屑附着的纯碱溶液充分洗净;

68.步骤s3、筛分所述清洁钛屑得0.3mm及以上的钛屑,将所述0.3mm及以上的钛屑浸泡在1~5%稀硫酸溶液中,并间隔一段时间搅拌一段时间,浸泡时间为10~12小时,经纯水清洗后,烘干得到纯净钛屑;

69.步骤s31、所述纯水清洗为使用纯水将酸浸后的钛屑清洗2

‑

3次,充分将钛屑附着的酸液洗去;

70.步骤s32、所述烘干为真空烘干,烘干温度为90~150℃,绝对压强≤50pa。

71.步骤s4、将所述纯净钛屑装入氢化炉中,抽真空至绝对压强为10

‑

2pa,并用氩气洗炉1

‑

2次,升温至600~650℃后停止加热,降至500~550℃时,通入氢气,可有效的将可能残留的车削液高温分解,同时产生过热条件,利于钛屑与氢气充分反应,得到氢化钛;

72.步骤s5、在惰性气体保护性气氛下,将所述氢化钛转移出氢化炉,进入破碎机,对其进行充分破碎,全程采用惰性气体保护,可有效降低钛粉中的含氧量,提高钛粉品质,得到氢化钛粉;

73.步骤s6、在惰性气体保护性气氛下,将所述氢化钛粉装入脱氢炉,升温至600~650℃,抽真空至绝对压强为10pa以下,进行充分脱氢,冷却出炉,得到脱氢钛;

74.步骤s7、在惰性气体保护性气氛下,将所述脱氢钛转移出脱氢炉,进入破碎机,对其进行充分破碎,全程采用惰性气体保护,可有效降低钛粉中的含氧量,提高钛粉品质,随后进行筛分,获得高纯钛粉。

75.实施例2:

76.本实施例提供一种利用高纯钛锭车屑制备高纯钛粉的方法,包括以下步骤:

77.步骤s1、收集5n高纯钛锭的车屑,使其无夹杂异物,采用两辊式破碎机对所述高纯钛锭车屑进行充分破碎,破碎后钛屑其长≤50mm,宽≤10mm,厚度≤5mm,得到粉碎钛屑;

78.步骤s2、依次对所述粉碎钛屑进行水洗、碱洗和热水洗,得到清洁钛屑,具体步骤为:

79.步骤s21、使用自来水对钛屑搅拌、清洗1

‑

2次,初步洗去钛屑表面附着的灰尘、清洗液;

80.步骤s22、随后加入50℃以上热水,并每50kg钛屑加入2~5kg工业纯碱,进行充分的搅拌清洗,充分的将钛屑中的车削液洗净去除,视情况清洗1

‑

2次;

81.步骤s23、使用50℃以上热水再次清洗1

‑

2次,将上步骤中钛屑附着的纯碱溶液充分洗净;

82.步骤s3、筛分所述清洁钛屑得0.3mm及以上的钛屑,将所述0.3mm及以上的钛屑浸

泡在1~5%稀硫酸溶液中,并间隔一段时间搅拌一段时间,浸泡时间为15~24小时,经纯水清洗后,烘干得到纯净钛屑;

83.步骤s31、所述纯水清洗为使用纯水将酸浸后的钛屑清洗2

‑

3次,充分将钛屑附着的酸液洗去;

84.步骤s32、所述烘干为真空烘干,烘干温度为90~150℃,绝对压强≤50pa。

85.步骤s4、将所述纯净钛屑装入氢化炉中,抽真空至绝对压强为10

‑

2pa,并用氩气洗炉1

‑

2次,升温至600~650℃后停止加热,降至500~550℃时,通入氢气,可有效的将可能残留的车削液高温分解,同时产生过热条件,利于钛屑与氢气充分反应,得到氢化钛;

86.步骤s5、在惰性气体保护性气氛下,将所述氢化钛转移出氢化炉,进入破碎机,对其进行充分破碎,全程采用惰性气体保护,可有效降低钛粉中的含氧量,提高钛粉品质,得到氢化钛粉;

87.步骤s6、在惰性气体保护性气氛下,将所述氢化钛粉装入脱氢炉,升温至600~650℃,抽真空至绝对压强为10pa以下,进行充分脱氢,冷却出炉,得到脱氢钛;

88.步骤s7、在惰性气体保护性气氛下,将所述脱氢钛转移出脱氢炉,进入破碎机,对其进行充分破碎,全程采用惰性气体保护,可有效降低钛粉中的含氧量,提高钛粉品质,随后进行筛分,获得高纯钛粉。

89.实施例3:

90.本实施例提供一种利用高纯钛锭车屑制备高纯钛粉的方法,包括以下步骤:

91.步骤s1、收集5n高纯钛锭的车屑,使其无夹杂异物,采用两辊式破碎机对所述高纯钛锭车屑进行充分破碎,破碎后钛屑其长≤50mm,宽≤10mm,厚度≤5mm,得到粉碎钛屑;

92.步骤s2、依次对所述粉碎钛屑进行水洗、碱洗和热水洗,得到清洁钛屑,具体步骤为:

93.步骤s21、使用自来水对钛屑搅拌、清洗1

‑

2次,初步洗去钛屑表面附着的灰尘、清洗液;

94.步骤s22、随后加入50℃以上热水,并每50kg钛屑加入2~5kg工业纯碱,进行充分的搅拌清洗,充分的将钛屑中的车削液洗净去除,视情况清洗1

‑

2次;

95.步骤s23、使用50℃以上热水再次清洗1

‑

2次,将上步骤中钛屑附着的纯碱溶液充分洗净;

96.步骤s3、筛分所述清洁钛屑得0.3mm及以上的钛屑,将所述0.3mm及以上的钛屑浸泡在1~5%稀硫酸溶液中,并间隔一段时间搅拌一段时间,浸泡时间为10~12小时,经纯水清洗后,烘干得到纯净钛屑;

97.步骤s31、所述纯水清洗为使用纯水将酸浸后的钛屑清洗2

‑

3次,充分将钛屑附着的酸液洗去;

98.步骤s32、所述烘干为真空烘干,烘干温度为90~150℃,绝对压强≤50pa。

99.步骤s4、将所述纯净钛屑装入氢化炉中,抽真空至绝对压强为10

‑

2pa,并用氩气洗炉1

‑

2次,升温至700~800℃后停止加热,降至500~550℃时,通入氢气,可有效的将可能残留的车削液高温分解,同时产生过热条件,利于钛屑与氢气充分反应,得到氢化钛;

100.步骤s5、在惰性气体保护性气氛下,将所述氢化钛转移出氢化炉,进入破碎机,对其进行充分破碎,全程采用惰性气体保护,可有效降低钛粉中的含氧量,提高钛粉品质,得

到氢化钛粉;

101.步骤s6、在惰性气体保护性气氛下,将所述氢化钛粉装入脱氢炉,升温至600~650℃,抽真空至绝对压强为10pa以下,进行充分脱氢,冷却出炉,得到脱氢钛;

102.步骤s7、在惰性气体保护性气氛下,将所述脱氢钛转移出脱氢炉,进入破碎机,对其进行充分破碎,全程采用惰性气体保护,可有效降低钛粉中的含氧量,提高钛粉品质,随后进行筛分,获得高纯钛粉。

103.应用例:

104.检测实施例1

‑

3中获得的高纯钛粉的纯度,实施例1

‑

3中高纯钛粉的纯度为4n(99.99%)以上(

‑

325目)。

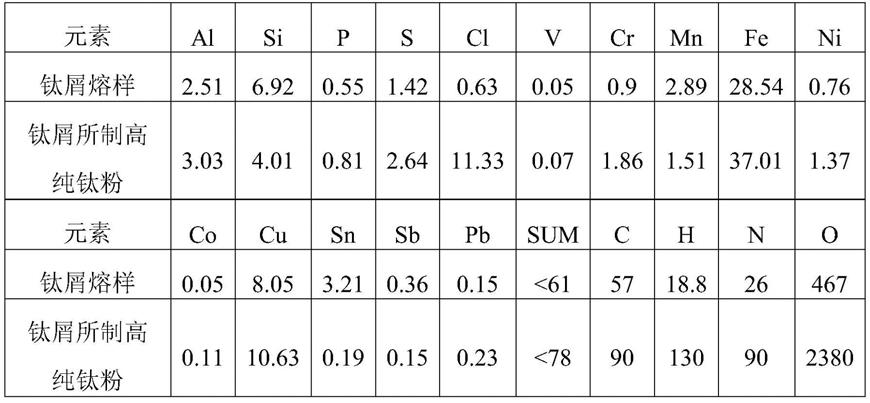

105.钛屑熔样检测结果及实施例1所得高纯钛粉检测结果如下表1:

106.表1钛屑熔样检测结果及实施例1所得高纯钛粉检测结果

[0107][0108]

以上对本发明的具体实施例进行了详细描述,但其只是作为范例,本发明并不限制于以上描述的具体实施例。对于本领域技术人员而言,任何对本发明进行的等同修改和替代也都在本发明的范畴之中。因此,在不脱离本发明的精神和范围下所作的均等变换和修改,都应涵盖在本发明的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1