一种金属3d打印用工件夹持设备

1.本技术涉及一种夹持装置,具体是金属3d打印用工件夹持设备。

背景技术:

2.3d打印(3dp)即快速成型技术的一种,又称增材制造,它是一种以数字模型文件为基础,运用粉末状金属或塑料等可粘合材料,通过逐层打印的方式来构造物体的技术,3d打印通常是采用数字技术材料打印机来实现的。常在模具制造、工业设计等领域被用于制造模型,后逐渐用于一些产品的直接制造,已经有使用这种技术打印而成的零部件。该技术在珠宝、鞋类、工业设计、建筑、工程和施工(aec)、汽车,航空航天、牙科和医疗产业、教育、地理信息系统、土木工程、枪支以及其他领域都有所应用。

3.传统的夹持设备在进行3d打印加工过程中,不便于对相应的工件进行调整,同时不能依据工件的形状大小对夹持效果进行调整,也不便于后期的清洁维护等工作。

技术实现要素:

4.一种金属3d打印用工件夹持设备,所述金属3d打印用夹持设备包括固定台机构、支撑架机构、移动机构、第一夹持部件、第二夹持部件和辅助结构,所述固定台机构的底面处安装设置有支撑架机构,所述固定台机构上安装设置有移动机构,所述第一夹持部件和第二夹持部件分别与两个移动机构之间安装固定,所述辅助结构与固定台机构的上表面中心位置之间固定安装。

5.进一步地,所述固定台机构包括转动座、支撑板、移动块、移动支撑板、伺服电机、螺杆、定位块、定位气缸、固定台、连接杆、第一齿轮、动力电机、第二齿轮,所述固定台的中心位置处转动连接有转动座,所述转动座的上表面处固定连接有支撑板,所述支撑板的上表面处滑动设置有移动支撑板,所述支撑板的内部开设有内腔,所述支撑板的内腔中滑动设置有移动块,所述移动块和移动支撑板之间固定连接,所述支撑板的内腔中固定安装有伺服电机,所述伺服电机的输出轴末端处固定连接有螺杆的一端,所述螺杆的另一端延伸至支撑板的内腔侧壁处且与支撑板之间转动连接,所述螺杆贯穿移动块且与移动块之间螺纹配合。

6.进一步地,所述转动座的底面处固定连接有连接杆的一端,所述连接杆的另一端处固定连接有第一齿轮,所述固定台的底面处固定安装有动力电机,所述动力电机的输出轴末端处固定连接有第二齿轮,所述第二齿轮和第一齿轮之间相互啮合,所述支撑板的底面两侧处均固定连接有定位块,两个所述定位块上均开设有限位槽,所述固定台的底面两侧处均固定安装有定位气缸,两个所述定位气缸的一端分别延伸至两个定位块的限位槽内。

7.进一步地,所述移动机构包括固定滑轨壳、滑块、滑动板、伺服驱动电机和电机连接螺杆,所述移动机构共有两组,两组所述移动机构分别固定安装在移动支撑板的上表面两侧处,所述固定滑轨壳的内腔中滑动设置有滑块,所述固定滑轨壳的上表面处滑动设置

有滑动板,所述滑块和滑动板之间固定连接,所述固定滑轨壳的内腔一侧处固定安装有伺服驱动电机,所述伺服驱动电机的输出轴末端处固定连接有电机连接螺杆的一端,所述电机连接螺杆的另一端延伸至固定滑轨壳的内腔侧壁处且与固定滑轨壳之间转动连接,所述电机连接螺杆贯穿滑块且与滑块之间螺纹配合。

8.进一步地,所述第一夹持部件包括第一固定座、第一支撑座、第一旋转电机、第一定位滑块、第一气缸、第一连接块、第一夹持块、固定齿和旋转动力电机,所述第一夹持部件与其中一个滑动板之间固定连接,所述第一支撑座的上表面处转动连接有第一固定座,所述第一支撑座的内腔中固定安装有第一旋转电机,所述第一旋转电机的输出轴末端延伸至第一固定座的底面处且与第一固定座之间固定连接。

9.进一步地,所述第一固定座的内部开设有内腔,所述第一固定座的内腔中滑动设置有第一定位滑块,所述第一定位滑块的侧壁处固定连接有第一气缸的一端,所述第一气缸的另一端延伸至第一固定座的内腔侧壁处且与第一固定座之间固定连接,所述第一连接块共有两个,其中一个所述第一连接块与第一固定座的上表面之间固定连接,另一个所述第一连接块与第一定位滑块之间固定连接且与第一固定座之间滑动配合,两个所述第一连接块的一侧处均转动连接有第一夹持块,所述第一夹持块上开设有弧形壁,所述第一夹持块的弧形壁处固定设置有固定齿,所述第一连接块的一侧处固定安装有旋转动力电机,所述旋转动力电机的输出轴末端延伸至第一夹持块的一侧处且与第一夹持块之间固定连接。

10.进一步地,所述第二夹持部件包括第二支撑座、第二旋转电机、第二固定座、第二定位滑块、第二气缸、夹持板和夹持气缸,所述第二夹持部件与其中一个滑动板的上表面之间固定连接,所述第二支撑座的上表面处转动连接有第二固定座,所述第二支撑座的内腔中固定安装有第二旋转电机,所述第二旋转电机的输出轴末端延伸至第二固定座的底面处且与第二固定座之间固定连接。

11.进一步地,所述第二固定座的内腔中滑动设置有第二定位滑块,所述第二定位滑块的侧壁处固定安装有第二气缸的一端,所述第二气缸的另一端延伸至第二固定座的内腔侧壁处且与第二固定座之间固定连接,所述夹持板共有两个,其中一个所述夹持板与第二固定座的上表面之间固定连接,另一个所述夹持板与第二固定座的上表面之间滑动连接且与第二定位滑块之间固定连接,所述夹持板上固定安装有若干夹持气缸,若干所述第一夹持块等距排布。

12.进一步地,所述辅助结构包括支撑座、动力连接电机、矩形固定壳、升降板、喷头、连接滑块、动力伺服电机、螺纹连接杆和连接软管,所述支撑座与移动支撑板的上表面之间固定连接,所述支撑座的上表面处转动连接有矩形固定壳,所述支撑座的内腔中固定安装有动力连接电机,所述动力连接电机的输出轴末端延伸至矩形固定壳的底面处且与矩形固定壳之间固定连接,所述矩形固定壳的内部开设有内腔,所述矩形固定壳的内腔中滑动设置有连接滑块,所述矩形固定壳的内腔上壁处固定安装有动力伺服电机,所述动力伺服电机的输出轴末端处固定连接有螺纹连接杆的一端,所述螺纹连接杆的另一端延伸至矩形固定壳的内腔底壁处且与矩形固定壳之间转动连接,所述螺纹连接杆贯穿连接滑块且与连接滑块之间螺纹配合,所述矩形固定壳的侧壁处滑动设置有升降板,所述连接滑块和升降板之间固定连接,所述升降板的侧壁处固定安装有喷头,所述风机与移动支撑板的上表面之间固定安装,所述风机的输出端处固定连接有连接软管的一端,所述连接软管的另一端延

伸至喷头处且与喷头之间固定安装。

13.进一步地,所述支撑架机构包括矩形支撑柱、升降块、连接板、支撑脚、行走轮和驱动电机,所述矩形支撑柱共有四个,四个所述矩形支撑柱分别固定在固定台机构的底面四角处,所述矩形支撑柱的内部开设有内腔,所述矩形支撑柱的内腔中滑动设置有升降块,所述升降块的底面处固定连接有连接板的一端,所述连接板的另一端贯穿矩形支撑柱的底面且延伸至壁外,所述连接板的底面处固定连接有支撑脚,所述矩形支撑柱的内腔中固定安装有驱动电机,所述驱动电机的输出轴末端处固定连接有连接螺杆的一端,所述连接螺杆的另一端延伸至矩形支撑柱的内腔底壁处且与矩形支撑柱之间转动连接,所述连接螺杆贯穿升降块且与升降块之间螺纹配合,所述矩形支撑柱的两侧处均固定安装有行走轮。

14.本技术的有益之处在于:提供一种便于夹持固定,使用效果较好,加工效率较高的金属3d打印用工件夹持设备。

附图说明

15.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。

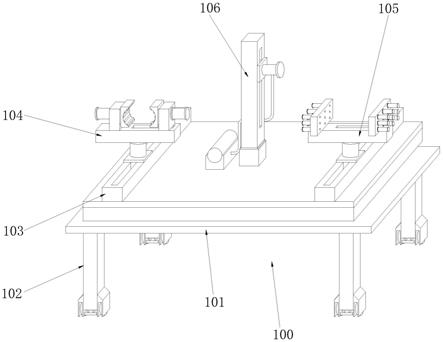

16.图1是根据本技术一种实施例的金属3d打印用工件夹持设备立体结构示意图;

17.图2是图1所示实施例中刺绣装置平面结构示意图;

18.图3是图1所示实施例中固定台机构的立体结构示意图;

19.图4是图1所示实施例中固定台机构的底面结构示意图;

20.图5是图1所示实施例中支撑架机构的立体结构示意图;

21.图6是图1所示实施例中移动机构的内部连接关系结构示意图;

22.图7是图1所示实施例中第一夹持部件的立体结构示意图;

23.图8是图1所示实施例中第二夹持部件的立体结构示意图;

24.图9是图1所示实施例中第二夹持部件的俯视结构示意图;

25.图10是图1所示实施例中辅助结构的立体结构示意图。

26.图中附图标记的含义:100、金属3d打印用夹持设备、101、固定台机构, 1011、转动座,1012、支撑板,1013、移动块,1014、移动支撑板,1015、伺服电机,1016、螺杆,1017、定位块,1018、定位气缸,1019、固定台, 101a、连接杆,101b、第一齿轮,101c、动力电机,101d、第二齿轮,102、支撑架机构,1021、矩形支撑柱,1022、升降块,1023、连接板,1024、支撑脚,1025、行走轮,1026、驱动电机,1027、连接螺杆,103、移动机构, 1031、固定滑轨壳,1032、滑块,1033、滑动板,1034、伺服驱动电机,1035、电机连接螺杆,104、第一夹持部件,1041、第一固定座,1042、第一支撑座, 1043、第一旋转电机,1044、第一定位滑块,1045、第一气缸,1046、第一连接块,1047、第一夹持块,1048、固定齿,1049、旋转动力电机,105、第二夹持部件,1051、第二支撑座,1052、第二旋转电机,1053、第二固定座,1054、第二定位滑块,1055、第二气缸,1056、夹持板,1057、夹持气缸, 106、辅助结构,1061、支撑座,1062、动力连接电机,1063、矩形固定壳, 1064、升降板,1065、喷头,1066、连接滑块,1067、动力伺服电机,1068、螺纹连接杆,1069、风机,106a、连接软管。

具体实施方式

27.为使得本技术的申请目的、特征、优点能够更加的明显和易懂,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,下面所描述的实施例仅仅是本技术一部分实施例,而非全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本技术保护的范围。

28.下面结合附图并通过具体实施方式来进一步说明本技术的技术方案。

29.在本技术的描述中,需要理解的是,术语“上”、“下”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

30.参照图1至图2,所述金属3d打印用夹持设备100包括固定台机构101、支撑架机构102、移动机构103、第一夹持部件104、第二夹持部件105和辅助结构106,所述固定台机构101的底面处安装设置有支撑架机构102,所述固定台机构101上安装设置有移动机构103,所述第一夹持部件104和第二夹持部件105分别与两个移动机构103之间安装固定,所述辅助结构106与固定台机构101的上表面中心位置之间固定安装。

31.作为一种优化方案,如图3和图4所示,所述固定台机构101包括转动座1011、支撑板1012、移动块1013、移动支撑板1014、伺服电机1015、螺杆1016、定位块1017、定位气缸1018、固定台1019、连接杆101a、第一齿轮101b、动力电机101c、第二齿轮101d,所述固定台1019的中心位置处转动连接有转动座1011,所述转动座1011的上表面处固定连接有支撑板1012,所述支撑板1012的上表面处滑动设置有移动支撑板1014,所述支撑板1012 的内部开设有内腔,所述支撑板1012的内腔中滑动设置有移动块1013,所述移动块1013和移动支撑板1014之间固定连接,所述支撑板1012的内腔中固定安装有伺服电机1015,所述伺服电机1015的输出轴末端处固定连接有螺杆 1016的一端,所述螺杆1016的另一端延伸至支撑板1012的内腔侧壁处且与支撑板1012之间转动连接,所述螺杆1016贯穿移动块1013且与移动块1013 之间螺纹配合。

32.通过上述的技术方案,通过伺服电机1015的工作过可以带动螺杆1016 进行旋转,进而带动移动块1013进行移动,通过移动块1013的移动可以带动移动支撑板1014进行移动,进而调整夹持工件的横向位置,通过移动支撑板1014的移动可以较好的对工件的横向位置进行调整,便于不同大小的工件进行打印操作,使得使用效果较好。

33.具体而言,如图3和图4所示,所述转动座1011的底面处固定连接有连接杆101a的一端,所述连接杆101a的另一端处固定连接有第一齿轮101b,所述固定台1019的底面处固定安装有动力电机101c,所述动力电机101c的输出轴末端处固定连接有第二齿轮101d,所述第二齿轮101d和第一齿轮101b 之间相互啮合,所述支撑板1012的底面两侧处均固定连接有定位块1017,两个所述定位块1017上均开设有限位槽,所述固定台1019的底面两侧处均固定安装有定位气缸1018,两个所述定位气缸1018的一端分别延伸至两个定位块1017的限位槽内。

34.通过上述的技术方案,通过定位气缸1018的收缩使得定位气缸1018与定位块1017进行分离,通过动力电机101c的工作可以带动第二齿轮101d可以进行旋转,通过第二齿轮

101d的旋转可以带动第一齿轮101b进行旋转,进而带动连接杆101a进行旋转,通过连接杆101a的旋转可以带动转动座1011 进行旋转,进而带动支撑板1012和移动支撑板1014进行旋转,进而可以使得第一夹持部件104和第二夹持部件105进行交替使用,通过第一夹持部件 104和第二夹持部件105的交替使用,可以较为高效的对不同的工件进行打印操作,同时可以适应不同形状的工件,使得本装置的使用范围更加广泛,第一夹持部件104和第二夹持部件105的交替使用,也可以相应的提高加工的效率,可以在其中一个工件打印的途中对第一夹持部件104或者第二夹持部件105进行维修清洁等工作,通过定位气缸1018可以较为方便的对支撑板 1012进行定位固定,使用效果较好

35.具体而言,如图6所示,所述移动机构103包括固定滑轨壳1031、滑块 1032、滑动板1033、伺服驱动电机1034和电机连接螺杆1035,所述移动机构103共有两组,两组所述移动机构103分别固定安装在移动支撑板1014的上表面两侧处,所述固定滑轨壳1031的内腔中滑动设置有滑块1032,所述固定滑轨壳1031的上表面处滑动设置有滑动板1033,所述滑块1032和滑动板 1033之间固定连接,所述固定滑轨壳1031的内腔一侧处固定安装有伺服驱动电机1034,所述伺服驱动电机1034的输出轴末端处固定连接有电机连接螺杆 1035的一端,所述电机连接螺杆1035的另一端延伸至固定滑轨壳1031的内腔侧壁处且与固定滑轨壳1031之间转动连接,所述电机连接螺杆1035贯穿滑块1032且与滑块1032之间螺纹配合。

36.上述技术方案通过伺服驱动电机1034的工作可以带动电机连接螺杆1035 进行旋转,通过电机连接螺杆1035的旋转可以带动滑块1032进行移动,通过滑块1032的移动可以带动滑动板1033进行移动,进而可以对夹持固定的工件的纵向位置进行调整,使得不同形状大小的工件进行打印加工,使得加工更加灵活,加工的效果更好。

37.作为进一步的优化方案,如7所示,所述第一夹持部件104包括第一固定座1041、第一支撑座1042、第一旋转电机1043、第一定位滑块1044、第一气缸1045、第一连接块1046、第一夹持块1047、固定齿1048和旋转动力电机1049,所述第一夹持部件104与其中一个滑动板1033之间固定连接,所述第一支撑座1042的上表面处转动连接有第一固定座1041,所述第一支撑座 1042的内腔中固定安装有第一旋转电机1043,所述第一旋转电机1043的输出轴末端延伸至第一固定座1041的底面处且与第一固定座1041之间固定连接。

38.通过第一旋转电机1043的工作可以带动第一固定座1041进行旋转,通过第一固定座1041的旋转可以带动夹持的工件进行旋转,使得工件调整角度进行打印加工

39.作为一种优化方案,如图7所示,所述第一固定座1041的内部开设有内腔,所述第一固定座1041的内腔中滑动设置有第一定位滑块1044,所述第一定位滑块1044的侧壁处固定连接有第一气缸1045的一端,所述第一气缸1045 的另一端延伸至第一固定座1041的内腔侧壁处且与第一固定座1041之间固定连接,所述第一连接块1046共有两个,其中一个所述第一连接块1046与第一固定座1041的上表面之间固定连接,另一个所述第一连接块1046与第一定位滑块1044之间固定连接且与第一固定座1041之间滑动配合,两个所述第一连接块1046的一侧处均转动连接有第一夹持块1047,所述第一夹持块 1047上开设有弧形壁,所述第一夹持块1047的弧形壁处固定设置有固定齿 1048,所述第一连接块1046的一侧处固定安装有旋转动力电机1049,所述旋转动力电机1049的输出轴末端延伸至第一夹持块1047的一侧处且与第一夹持块1047之间固定连接。

40.通过第一气缸1045的伸缩可以带动第一定位滑块1044进行移动,进而带动第一连

接块1046进行移动,使得两个第一夹持块1047之间对工件进行夹持,同时通过旋转动力电机1049的工作可以带动第一夹持块1047进行转动,进而调整工件的夹持角度,通过第一夹持部件104可以较为方便的对柱形工件进行夹持固定,通过固定齿1048可以使得夹持更加紧固,解决了柱形工件在夹持时容易滑动偏移的问题,同时通过旋转动力电机1049可以较为方便的对柱形工件的倾斜角度进行调整,便于对柱形工件的不同位置进行打印加工,使得加工效果更好。

41.作为进一步的优化方案,如图8所示,所述第二夹持部件105包括第二支撑座1051、第二旋转电机1052、第二固定座1053、第二定位滑块1054、第二气缸1055、夹持板1056和夹持气缸1057,所述第二夹持部件105与其中一个滑动板1033的上表面之间固定连接,所述第二支撑座1051的上表面处转动连接有第二固定座1053,所述第二支撑座1051的内腔中固定安装有第二旋转电机1052,所述第二旋转电机1052的输出轴末端延伸至第二固定座 1053的底面处且与第二固定座1053之间固定连接。

42.上述的技术方案通过第二旋转电机1052的工作可以带动第二固定座1053 进行旋转,通过第二固定座1053的旋转可以带动夹持的工件进行旋转,进而有效的调整工件的角度,使用加工效果更好。

43.作为进一步的优化方案,如图8和图9所示,所述第二固定座1053的内腔中滑动设置有第二定位滑块1054,所述第二定位滑块1054的侧壁处固定安装有第二气缸1055的一端,所述第二气缸1055的另一端延伸至第二固定座 1053的内腔侧壁处且与第二固定座1053之间固定连接,所述夹持板1056共有两个,其中一个所述夹持板1056与第二固定座1053的上表面之间固定连接,另一个所述夹持板1056与第二固定座1053的上表面之间滑动连接且与第二定位滑块1054之间固定连接,所述夹持板1056上固定安装有若干夹持气缸1057,若干所述第一夹持块1047等距排布,通过第二气缸1055的伸缩可以带动第二定位滑块1054进行移动,通过第二定位滑块1054的移动可以带动夹持板1056进行移动,进而使得两个夹持板1056之间进行夹持,通过夹持板1056的夹持可以对工件进行固定,对于异形工件进行夹持固定时,可以通过夹持气缸1057的伸长,使得夹持气缸1057的一端抵紧在异形工件的侧边处,通过多个夹持气缸1057的抵紧固定作用,可以有效的使得异形工件进行稳定固定,避免在加工过程中出现偏移,解决了异形工件固定效果不足的问题。

44.作为进一步的优化方案,如图10所示,所述辅助结构106包括支撑座 1061、动力连接电机1062、矩形固定壳1063、升降板1064、喷头1065、连接滑块1066、动力伺服电机1067、螺纹连接杆1068和连接软管106a,所述支撑座1061与移动支撑板1014的上表面之间固定连接,所述支撑座1061的上表面处转动连接有矩形固定壳1063,所述支撑座1061的内腔中固定安装有动力连接电机1062,所述动力连接电机1062的输出轴末端延伸至矩形固定壳 1063的底面处且与矩形固定壳1063之间固定连接,所述矩形固定壳1063的内部开设有内腔,所述矩形固定壳1063的内腔中滑动设置有连接滑块1066,所述矩形固定壳1063的内腔上壁处固定安装有动力伺服电机1067,所述动力伺服电机1067的输出轴末端处固定连接有螺纹连接杆1068的一端,所述螺纹连接杆1068的另一端延伸至矩形固定壳1063的内腔底壁处且与矩形固定壳1063之间转动连接,所述螺纹连接杆1068贯穿连接滑块1066且与连接滑块1066之间螺纹配合,所述矩形固定壳1063的侧壁处滑动设置有升降板 1064,所述连接滑块1066和升降板1064之间固定连接,所述升降板1064的侧壁处固定安装有喷头1065,所述

风机1069与移动支撑板1014的上表面之间固定安装,所述风机1069的输出端处固定连接有连接软管106a的一端,所述连接软管106a的另一端延伸至喷头1065处且与喷头1065之间固定安装,通过风机1069的工作过可以将气流输送至喷头1065处,通过喷头1065喷出,可以对3d打印的熔化金属进行加速冷却干燥,使得加工效率提升,同时通过动力连接电机1062的工作可以带动矩形固定壳1063进行旋转,进而调整喷头1065的角度,通过动力伺服电机1067的工作可以带动螺纹连接杆1068进行旋转,进而带动连接滑块1066进行移动,进而带动升降板1064进行移动,进而带动喷头1065进行移动,进而调整喷头1065的高度,使得使用范围更加广泛。

45.作为一种优化方案,如图5所示,所述支撑架机构102包括矩形支撑柱 1021、升降块1022、连接板1023、支撑脚1024、行走轮1025和驱动电机1026,所述矩形支撑柱1021共有四个,四个所述矩形支撑柱1021分别固定在固定台机构101的底面四角处,所述矩形支撑柱1021的内部开设有内腔,所述矩形支撑柱1021的内腔中滑动设置有升降块1022,所述升降块1022的底面处固定连接有连接板1023的一端,所述连接板1023的另一端贯穿矩形支撑柱 1021的底面且延伸至壁外,所述连接板1023的底面处固定连接有支撑脚 1024,所述矩形支撑柱1021的内腔中固定安装有驱动电机1026,所述驱动电机1026的输出轴末端处固定连接有连接螺杆1027的一端,所述连接螺杆1027 的另一端延伸至矩形支撑柱1021的内腔底壁处且与矩形支撑柱1021之间转动连接,所述连接螺杆1027贯穿升降块1022且与升降块1022之间螺纹配合,所述矩形支撑柱1021的两侧处均固定安装有行走轮1025,通过行走轮1025 可以使得本装置较为方便进行搬运移动,通过驱动电机1026的工作可以带动连接螺杆1027进行旋转,通过连接螺杆1027的旋转可以带动升降块1022进行移动,通过升降块1022的移动可以带动连接板1023进行移动,进而带动支撑脚1024进行移动,使得支撑脚1024将本装置撑起,使得本装置进行稳定放置固定,使用效果较好,同时也可以对本装置的高度进行调整,使得本装置可以适应不同高度的3d打印设备

46.对于本领域技术人员而言,显然本技术不限于上述示范性实施例的细节,而且在不背离本技术的精神或基本特征的情况下,能够以其他的具体形式实现本技术。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本技术的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的得同要件的含义和范围内的所有变化囊括在本技术内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

47.以上所述,以上实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1