一种降低晶体缺陷的超高硬度钻头生产工艺的制作方法

1.本发明属于钻头生产技术领域,具体为一种降低晶体缺陷的超高硬度钻头生产工艺。

背景技术:

2.钻头是一般钻子或钻挖机器所采用的切割工具,以切割出圆形的孔洞。钻头的基本原理是使钻头切边旋转、切削工件、再由钻槽进行排除钻屑,常用的钻头主要有麻花钻、扁钻、中心钻、深孔钻和套料钻,扩孔钻和锪钻虽不能在实体材料上钻孔,但习惯上也将它们归入钻头一类,随着现代制造技术的发展,高速钢钻头在切削加工中被广泛使用,使用过程中钻头的前端部分要承受很大的压力、摩擦、冲击并工作在较高的温度下,这使得高速钢钻头较易出现磨损、弯曲、钻头转动过强和冲击缺口甚至断裂等不利于加工质量的情况。

3.经检索,中国专利授权号为cn201811429150.9的专利,公开了一种降低晶体缺陷的钻头生产工艺,该工艺具体步骤如下:1.所述毛坯为w6mo5cr4v2co8高速钢,2.先预热并冲入惰性气体,预热采用阶梯状加热,首先升温温度为600,650℃并保温20

‑

30min后,再加热至800~850℃并保温20

‑

30min,从而改变毛坯的结晶状态,提高整体机械性能,随后随炉冷却,预热完成后对毛坯进行淬火,对工件加热至1250

‑

1300℃,淬火采用分级冷却,先将工件从淬火炉中放入盐浴炉中冷却至600

‑

620℃后取出在空气中继续冷却,淬火完成后进行回火,将工件输送到80

‑

120摄氏度的热油中进行加热,3.对表面处理并上油包装保存,该工艺能够在生产过程中降低钻头内产生的晶体缺陷,减少内部应力,增强钻头的强度,延长了工具的使用寿命,但该工艺仅仅通过简单的热处理进行提高钻头的硬度,生产过程中对于钻头的硬度提升较不明显,为此,我们提出一种降低晶体缺陷的超高硬度钻头生产工艺。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在的问题,而提出的一种降低晶体缺陷的超高硬度钻头生产工艺。

5.为实现上述目的,本发明提供如下技术方案:

6.一种降低晶体缺陷的超高硬度钻头生产工艺,包括以下步骤:

7.s1:毛坯下料,所述毛坯为w6mo5cr4v2co8高速钢,通过切削加工成型为需要结构,并进行去毛刺处理,去毛刺工序处理完毕后对毛坯进行预打磨得到原料;

8.s2:原料预制,将s1得到的原料放置于氯化钴溶液进行浸泡,浸泡时间10

‑

20分钟后放置于弹丸机内部进行加工,通过射弹丸机射出大量钢弹丸至原料的表面,对原料的表面强度进行提升,使原料由表面至内部5

‑

7mm厚度范围内的晶体进行重新分布,增加晶体之间的表面接触面积;

9.s3:原料热处理,将s2得到的原料采用阶梯状加热,首先将原料放置于淬火炉内部,原料以50

‑

60℃/h升温速率加热,至500

‑

600℃左右后空冷10

‑

20min,随后以90

‑

110℃/h升温速率继续加热,至700

‑

850℃后空冷20

‑

30min,后以70

‑

90℃/h升温速率继续加热至

1000

‑

1100℃后保温20

‑

30min后从淬火炉中放入第一盐浴池中冷却至600

‑

650℃后取出在空气中继续冷却,原料冷却至400℃后,放入温度为580℃的加热炉中,当仪表指示温度到580℃时,保温5小时后再空冷,保温过程中朝加热炉内的输出轴滴加甲醇、稀释醋酸钠、稀释硫酸钾、与稀释盐酸10

‑

20份并充入丙烷气体,保温完毕后然后放置于冷却风箱中进行冷却2

‑

5min后取出,处于空气中冷却5

‑

10min,防止原料冷却过快产生导致产生裂纹,将此过程反复多次使原料至常温;

10.s4:二次淬火,经s3处理后的原料通过淬火炉加热至600

‑

700℃空冷20

‑

30min,通过淬火炉对工件匀速加热至1150

‑

1300℃,淬火采用分级冷却,先将工件从淬火炉中放入第二盐浴池中进行冷却至700

‑

800℃后取出在空气中继续冷却5min,之后放入盐浴中继续冷却,直至原料冷却至550℃后取出等温保持时间为1

‑

2h,加热至700

‑

900℃后转移到第三盐浴等温槽内进行贝氏体等温转变,等温淬火盐温为220

‑

240℃,原料冷却至550℃后放置于冷却液箱中进行冷却0.5

‑

2min后取出,处于空气中冷却4

‑

6min,防止原料冷却过快产生导致产生裂纹,将此过程反复多次使原料至常温得到工件;

11.s5:回火,将s4得到的工件输送到80

‑

120摄氏度的热油中进行加热至200

‑

300℃,保温20

‑

30min,回火完毕后空冷;

12.s6:抛光,将s5得到的工件放置于抛丸机内高速射弹丸机射出钢弹丸对工件的表面进行射锻,将钢工件面晶体重新进行排列分布,以增加晶体与晶体表面间的接触面积,增强工件表面屈服强度,得到钻头。

13.优选的,s1中所述毛坯在下料前需要进行预热处理,所述毛坯预热处理的过程中,预热的温度为550

‑

700℃,然后进行加热保温,加热保温的时间为10

‑

20分钟,加热完毕后进行空冷然后进行下料。

14.优选的,所述第一盐浴池、第二盐浴池与第三盐浴等温槽底部设置有搅拌装置,通过搅拌装置对淬火介质进行搅拌,所第一盐浴池、第二盐浴池与第三盐浴等温槽放置有自动添加淬火介质装置,当第一盐浴池、第二盐浴池与第三盐浴等温槽内缺少淬火介质时可以自动添加淬火介质。

15.优选的,所述第一盐浴池、第二盐浴池与第三盐浴等温槽内部设置有不同的淬火介质,所述第一盐浴池、第二盐浴池与第三盐浴等温槽内部的淬火介质按照需求进行配置,淬火介质为市面常见配比,此处不做叙述。

16.优选的,s6中所述钻头抛光完毕后需要将钻头的表面进行清洗与烘干后进行封油保存。

17.优选的,s6中所述钻头在抛丸前需要对工件的关键部分进行精磨至要求尺寸。

18.优选的,s2所述弹丸机使用的钢弹丸为方形、球形、圆柱形等各种形状,s7中所述抛丸机使用球形弹丸,所述抛丸机抛丸初速度为70

‑

80m/s,所述弹丸机射弹丸初速度150

‑

300m/s,所述抛丸机与弹丸机的作用为将弹丸喷射至钻头原件的表面进行抛丸工序。

19.与现有技术相比,本发明提供了一种降低晶体缺陷的超高硬度钻头生产工艺,具备以下有益效果:

20.1、本发明对原料的表面强度进行提升,使原料由表面的晶体进行重新分布,增加晶体之间的表面接触面积,降低晶体缺陷的钻头生产工艺,能够在生产过程中降低钻头内产生的晶体缺陷,减少内部应力,增强钻头的强度,延长了工具的使用寿命;

21.2、本发明,工艺简单,步骤简练,生产的钻头拉强度和渗透性等指标更好,钻头的强度和稳定性,具有优良的机械性能,使得经过热处理后的钻头表面硬度更大,承受能力更强,有利于提高输出轴的强度,钻头的硬度、耐磨性、使用性能都大大提升减少热处理后零件变形,提高零件表面耐磨,受压能力,大大提高输出轴的疲劳寿命,与减速机相配合可以大大提高减速机的扭矩;

22.3、本发明生产的钻头,利用42crmo钢作为加工原料,经过原料热处理、二次淬火、回火与抛光等工序有效提高钻头的硬度和耐磨性,提高了钻头的使用寿命。

附图说明

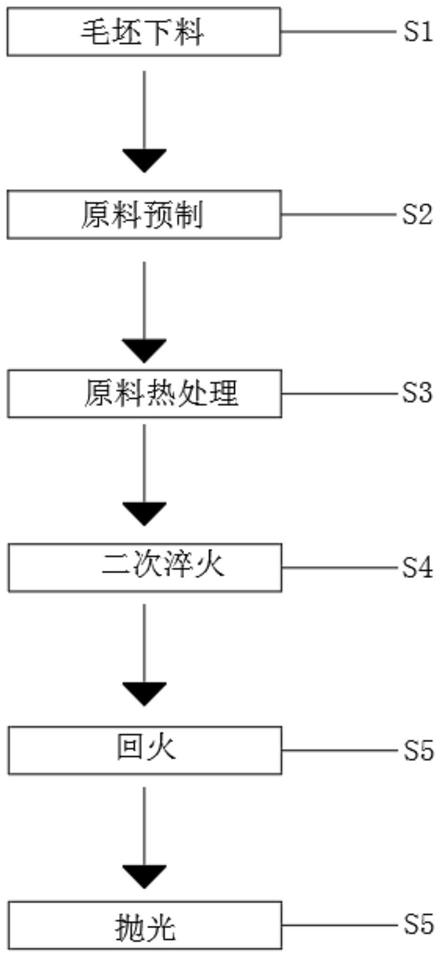

23.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

24.在附图中:

25.图1为本发明提出的一种降低晶体缺陷的超高硬度钻头生产工艺的流程图。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例;基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.实施例1:

28.请参阅图1,一种降低晶体缺陷的超高硬度钻头生产工艺,包括以下步骤:

29.s1:毛坯下料,所述毛坯为w6mo5cr4v2co8高速钢,通过切削加工成型为需要结构,并进行去毛刺处理,去毛刺工序处理完毕后对毛坯进行预打磨得到原料;

30.s2:原料预制,将s1得到的原料放置于氯化钴溶液进行浸泡,浸泡时间10

‑

20分钟后放置于弹丸机内部进行加工,通过射弹丸机射出大量钢弹丸至原料的表面,对原料的表面强度进行提升,使原料由表面至内部5

‑

7mm厚度范围内的晶体进行重新分布,增加晶体之间的表面接触面积;

31.s3:原料热处理,将s2得到的原料采用阶梯状加热,首先将原料放置于淬火炉内部,原料以55℃/h升温速率加热,至500℃左右后空冷10

‑

20min,随后以90℃/h升温速率继续加热,至700℃后空冷20min,后以70℃/h升温速率继续加热至1000℃后保温20min后从淬火炉中放入第一盐浴池中冷却至600℃后取出在空气中继续冷却,原料冷却至400℃后,放入温度为580℃的加热炉中,当仪表指示温度到580℃时,保温5小时后再空冷,保温过程中朝加热炉内的输出轴滴加甲醇、稀释醋酸钠、稀释硫酸钾、与稀释盐酸10份并充入丙烷气体,保温完毕后然后放置于冷却风箱中进行冷却2min后取出,处于空气中冷却5min,防止原料冷却过快产生导致产生裂纹,将此过程反复多次使原料至常温;

32.s4:二次淬火,经s3处理后的原料通过淬火炉加热至600℃空冷20min,通过淬火炉对工件匀速加热至1150℃,淬火采用分级冷却,先将工件从淬火炉中放入第二盐浴池中进行冷却至800℃后取出在空气中继续冷却5min,之后放入盐浴中继续冷却,直至原料冷却至550℃后取出等温保持时间为2h,加热至900℃后转移到第三盐浴等温槽内进行贝氏体等温

转变,等温淬火盐温为240℃,原料冷却至550℃后放置于冷却液箱中进行冷却0.5

‑

2min后取出,处于空气中冷却4min,防止原料冷却过快产生导致产生裂纹,将此过程反复多次使原料至常温得到工件;

33.s5:回火,将s4得到的工件输送到120摄氏度的热油中进行加热至300℃,保温20min,回火完毕后空冷;

34.s6:抛光,将s5得到的工件放置于抛丸机内高速射弹丸机射出钢弹丸对工件的表面进行射锻,将钢工件面晶体重新进行排列分布,以增加晶体与晶体表面间的接触面积,增强工件表面屈服强度,得到钻头。

35.s1中所述毛坯在下料前需要进行预热处理,所述毛坯预热处理的过程中,预热的温度为550℃,然后进行加热保温,加热保温的时间为20分钟,加热完毕后进行空冷然后进行下料。

36.所述第一盐浴池、第二盐浴池与第三盐浴等温槽底部设置有搅拌装置,通过搅拌装置对淬火介质进行搅拌,所第一盐浴池、第二盐浴池与第三盐浴等温槽放置有自动添加淬火介质装置,当第一盐浴池、第二盐浴池与第三盐浴等温槽内缺少淬火介质时可以自动添加淬火介质。

37.所述第一盐浴池、第二盐浴池与第三盐浴等温槽内部设置有不同的淬火介质,所述第一盐浴池、第二盐浴池与第三盐浴等温槽内部的淬火介质按照需求进行配置,淬火介质为市面常见配比,此处不做叙述。

38.s6中所述钻头抛光完毕后需要将钻头的表面进行清洗与烘干后进行封油保存。

39.s6中所述钻头在抛丸前需要对工件的关键部分进行精磨至要求尺寸。

40.s2所述弹丸机使用的钢弹丸为方形、球形、圆柱形等各种形状,s7中所述抛丸机使用球形弹丸,所述抛丸机抛丸初速度为80m/s,所述弹丸机射弹丸初速度150m/s,所述抛丸机与弹丸机的作用为将弹丸喷射至钻头原件的表面进行抛丸工序。

41.实施例2:

42.请参阅图1,一种降低晶体缺陷的超高硬度钻头生产工艺,包括以下步骤:

43.s1:毛坯下料,所述毛坯为w6mo5cr4v2co8高速钢,通过切削加工成型为需要结构,并进行去毛刺处理,去毛刺工序处理完毕后对毛坯进行预打磨得到原料;

44.s2:原料预制,将s1得到的原料放置于氯化钴溶液进行浸泡,浸泡时间20分钟后放置于弹丸机内部进行加工,通过射弹丸机射出大量钢弹丸至原料的表面,对原料的表面强度进行提升,使原料由表面至内部6mm厚度范围内的晶体进行重新分布,增加晶体之间的表面接触面积;

45.s3:原料热处理,将s2得到的原料采用阶梯状加热,首先将原料放置于淬火炉内部,原料以55℃/h升温速率加热,至550℃左右后空冷15min,随后以100℃/h升温速率继续加热,至750℃后空冷23min,后以80℃/h升温速率继续加热至1050℃后保温25min后从淬火炉中放入第一盐浴池中冷却至650℃后取出在空气中继续冷却,原料冷却至400℃后,放入温度为580℃的加热炉中,当仪表指示温度到580℃时,保温5小时后再空冷,保温过程中朝加热炉内的输出轴滴加甲醇、稀释醋酸钠、稀释硫酸钾、与稀释盐酸15份并充入丙烷气体,保温完毕后然后放置于冷却风箱中进行冷却3min后取出,处于空气中冷却5min,防止原料冷却过快产生导致产生裂纹,将此过程反复多次使原料至常温;

46.s4:二次淬火,经s3处理后的原料通过淬火炉加热至650℃空冷25min,通过淬火炉对工件匀速加热至1250℃,淬火采用分级冷却,先将工件从淬火炉中放入第二盐浴池中进行冷却至750℃后取出在空气中继续冷却5min,之后放入盐浴中继续冷却,直至原料冷却至550℃后取出等温保持时间为1.5h,加热至800℃后转移到第三盐浴等温槽内进行贝氏体等温转变,等温淬火盐温为230℃,原料冷却至550℃后放置于冷却液箱中进行冷却0.5

‑

2min后取出,处于空气中冷却4

‑

6min,防止原料冷却过快产生导致产生裂纹,将此过程反复多次使原料至常温得到工件;

47.s5:回火,将s4得到的工件输送到100摄氏度的热油中进行加热至250℃,保温25min,回火完毕后空冷;

48.s6:抛光,将s5得到的工件放置于抛丸机内高速射弹丸机射出钢弹丸对工件的表面进行射锻,将钢工件面晶体重新进行排列分布,以增加晶体与晶体表面间的接触面积,增强工件表面屈服强度,得到钻头。

49.s1中所述毛坯在下料前需要进行预热处理,所述毛坯预热处理的过程中,预热的温度为650℃,然后进行加热保温,加热保温的时间为15分钟,加热完毕后进行空冷然后进行下料。

50.所述第一盐浴池、第二盐浴池与第三盐浴等温槽底部设置有搅拌装置,通过搅拌装置对淬火介质进行搅拌,所第一盐浴池、第二盐浴池与第三盐浴等温槽放置有自动添加淬火介质装置,当第一盐浴池、第二盐浴池与第三盐浴等温槽内缺少淬火介质时可以自动添加淬火介质。

51.所述第一盐浴池、第二盐浴池与第三盐浴等温槽内部设置有不同的淬火介质,所述第一盐浴池、第二盐浴池与第三盐浴等温槽内部的淬火介质按照需求进行配置,淬火介质为市面常见配比,此处不做叙述。

52.s6中所述钻头抛光完毕后需要将钻头的表面进行清洗与烘干后进行封油保存。

53.s6中所述钻头在抛丸前需要对工件的关键部分进行精磨至要求尺寸。

54.s2所述弹丸机使用的钢弹丸为方形、球形、圆柱形等各种形状,s7中所述抛丸机使用球形弹丸,所述抛丸机抛丸初速度为75m/s,所述弹丸机射弹丸初速度250m/s,所述抛丸机与弹丸机的作用为将弹丸喷射至钻头原件的表面进行抛丸工序。

55.实施例3:

56.请参阅图1,一种降低晶体缺陷的超高硬度钻头生产工艺,包括以下步骤:

57.s1:毛坯下料,所述毛坯为w6mo5cr4v2co8高速钢,通过切削加工成型为需要结构,并进行去毛刺处理,去毛刺工序处理完毕后对毛坯进行预打磨得到原料;

58.s2:原料预制,将s1得到的原料放置于氯化钴溶液进行浸泡,浸泡时间15分钟后放置于弹丸机内部进行加工,通过射弹丸机射出大量钢弹丸至原料的表面,对原料的表面强度进行提升,使原料由表面至内部5

‑

7mm厚度范围内的晶体进行重新分布,增加晶体之间的表面接触面积;

59.s3:原料热处理,将s2得到的原料采用阶梯状加热,首先将原料放置于淬火炉内部,原料以50℃/h升温速率加热,至600℃左右后空冷20min,随后以110℃/h升温速率继续加热,至700℃后空冷30min,后以70℃/h升温速率继续加热至1000℃后保温23min后从淬火炉中放入第一盐浴池中冷却至620℃后取出在空气中继续冷却,原料冷却至400℃后,放入

温度为580℃的加热炉中,当仪表指示温度到580℃时,保温5小时后再空冷,保温过程中朝加热炉内的输出轴滴加甲醇、稀释醋酸钠、稀释硫酸钾、与稀释盐酸10份并充入丙烷气体,保温完毕后然后放置于冷却风箱中进行冷却2min后取出,处于空气中冷却10min,防止原料冷却过快产生导致产生裂纹,将此过程反复多次使原料至常温;

60.s4:二次淬火,经s3处理后的原料通过淬火炉加热至670℃空冷23min,通过淬火炉对工件匀速加热至300℃,淬火采用分级冷却,先将工件从淬火炉中放入第二盐浴池中进行冷却至780℃后取出在空气中继续冷却5min,之后放入盐浴中继续冷却,直至原料冷却至550℃后取出等温保持时间为2h,加热至790℃后转移到第三盐浴等温槽内进行贝氏体等温转变,等温淬火盐温为240℃,原料冷却至550℃后放置于冷却液箱中进行冷却1.5min后取出,处于空气中冷却6min,防止原料冷却过快产生导致产生裂纹,将此过程反复多次使原料至常温得到工件;

61.s5:回火,将s4得到的工件输送到100摄氏度的热油中进行加热至2400℃,保温26min,回火完毕后空冷;

62.s6:抛光,将s5得到的工件放置于抛丸机内高速射弹丸机射出钢弹丸对工件的表面进行射锻,将钢工件面晶体重新进行排列分布,以增加晶体与晶体表面间的接触面积,增强工件表面屈服强度,得到钻头。

63.s1中所述毛坯在下料前需要进行预热处理,所述毛坯预热处理的过程中,预热的温度为660℃,然后进行加热保温,加热保温的时间为16分钟,加热完毕后进行空冷然后进行下料。

64.所述第一盐浴池、第二盐浴池与第三盐浴等温槽底部设置有搅拌装置,通过搅拌装置对淬火介质进行搅拌,所第一盐浴池、第二盐浴池与第三盐浴等温槽放置有自动添加淬火介质装置,当第一盐浴池、第二盐浴池与第三盐浴等温槽内缺少淬火介质时可以自动添加淬火介质。

65.所述第一盐浴池、第二盐浴池与第三盐浴等温槽内部设置有不同的淬火介质,所述第一盐浴池、第二盐浴池与第三盐浴等温槽内部的淬火介质按照需求进行配置,淬火介质为市面常见配比,此处不做叙述。

66.s6中所述钻头抛光完毕后需要将钻头的表面进行清洗与烘干后进行封油保存。

67.s6中所述钻头在抛丸前需要对工件的关键部分进行精磨至要求尺寸。

68.s2所述弹丸机使用的钢弹丸为方形、球形、圆柱形等各种形状,s7中所述抛丸机使用球形弹丸,所述抛丸机抛丸初速度为75m/s,所述弹丸机射弹丸初速度230m/s,所述抛丸机与弹丸机的作用为将弹丸喷射至钻头原件的表面进行抛丸工序。

69.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

70.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其

发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1