一种降低抗震钢筋生产成本的方法与流程

1.本发明涉及一种降低抗震钢筋生产成本的方法,属于钢铁冶金及其轧钢技术领域。

背景技术:

2.热轧带肋钢筋广泛应用于各类钢筋混凝土结构,在保证钢筋混凝土建筑的使用寿命及使用安全方面发挥着重要作用。提高钢筋强度可以节约钢材用量、减轻结构重量,有利于节能环保;同时满足抗震性能要求,可以提升工程建筑安全性和稳定性。目前,高强屈比、高均匀伸长率的抗震钢筋已经成为建筑用钢筋的主流。高强抗震钢筋的生产,目前主要有微合金化强化技术、余热处理技术和细晶粒强化技术,由于新国标gb/t1499.2-2018增加了金相组织检验的规定,现在各大钢厂主要以微合金化技术为主。

3.2018年2月6日,国家质量监督检验检疫总局、国家标准化管理委员会共同发布了新国标钢筋要求。从2018年11月1日起,钢筋混凝土用钢热轧带肋钢筋国家新标准gb/t1499.2—2018取代旧标准gb1499.2—2007正式实施,除化学成分,牌号及性能要求外,新标增加了金相组织要求,钢筋的金相组织应主要以铁素体加珠光体,基圆上不应出现回火马氏体。这就对旧标条件下行业普遍通行的低成本强穿水钢进行了排除限制,意味着企业生产通常应增加合金元素才能达到新标准的要求。由于高强抗震钢筋市场用量大,因此如何在保证钢筋强度和金相组织检验标准的情况下降低合金化成本,实现高强抗震钢筋的低成本生产显得尤其重要。

技术实现要素:

4.有鉴于此,针对上述现有技术的不足,本发明提供了一种降低抗震钢筋生产成本的方法,在保证钢筋质量满足新国标要求且稳定条件下,减少合金的加入量,降低合金成本,从而进一步降低生产成本,实现抗震钢筋的低成本生产。

5.为解决以上技术问题,本发明的技术方案提供了一种降低抗震钢筋生产成本的方法,它包括铁水预处理工序、炼钢工序、钢水精炼工序、连铸工序、连轧工序和冷床冷却工序,其中:铁水预处理工序控制不提钒直接炼钢的入炉铁水s含量≤0.045%,提钒半钢冶炼的入炉铁水s含量≤0.035%,铁水温度≥1250℃;炼钢工序中控制钢水终点c含量为0.05~0.12%;

6.炼钢工序中钢水出钢条件为:终点p≤0.030%,s≤0.040%;控制出钢温度为1635~1690℃,出钢时间≥150秒;连铸工序中钢水液相线温度为1505~1510℃,中间包的钢水过热度以控制在15-25℃为宜,中间包钢水正常温度为1515-1540℃,控制铸坯拉速为2.3~2.8m/min;连轧工序中开轧温度控制为980~1080℃,终轧完成后的钢材通过弱穿水工艺处理后进入冷床冷却工序,所述弱穿水工艺是指钢材穿过18~22m的穿水线后上冷床,穿水线水压与终轧轧辊水压一致;冷床冷却工序中控制冷床的回火温度为800~820℃。

7.进一步的,若铁水质量波动,在炼钢工序前需先进行脱硫提钒处理,提钒后的铁水

即为半钢。转炉提钒采用浅提钒操作模式,确保半钢c含量≥3.2%,温度≥1320℃。

8.进一步的,所述炼钢工序中出钢方法采用挡渣出钢。所述挡渣出钢方法是指出钢口见渣立即抬炉,严格控制下渣量,钢包渣层厚度≤50mm。

9.进一步的,所述炼钢工序中出钢过程中钢包采用全程底吹氮气,使加入钢水中的合金快速熔化和钢水温度、成分均匀。

10.进一步的,所述炼钢工序中在出钢的钢包内加入硅铁合金和硅锰合金进行脱氧合金化,硅铁合金和硅锰合金加入时要进行烘烤使其温度在200℃以上。所述硅铁合金和硅锰合金加入时间为:钢水量达到1/4时开始加入合金,钢水量达到钢包2/3时加完。合金按照先弱后强的顺序加入。

11.进一步的,所述钢水精炼工序包括钢包底吹氩和lf炉精炼。钢包底吹氩是一种常用的炉外精炼技术,它能够在增大气体流量的同时更好的搅动钢水,能够更加有效的排除钢水中的杂质,提高钢的纯度。lf炉精炼,设备简单,投资费用低,操作灵活,精炼效果好。

12.进一步的,所述连铸工序中中间包钢水液面高度控制在500mm~800mm之间,严禁连浇炉次中间包钢水液面低于300mm。

13.与现有技术相比,本发明针对炼钢冶炼控制不够稳定,钢坯质量保证不够,成分波动较大方面做出改进,在研究了炼钢坯料成分的稳定性和轧制控制的稳定性对影响产品性能波动幅度的受控程度后,其制备方法采用微合金化+弱穿水的工艺制度,弱穿水可以使晶粒细化,增加钢的强度和韧性,冷床的回火温度控制在800~820℃,保证了钢的强韧性能;严格控制钢水中c、p、s含量,提高钢筋塑性指标;通过对出钢参数的调整,采用lf炉或lf与其他炉相结合进行精炼,提高了钢水质量。本发明通过对钢筋制备工艺参数的严格控制,对碳、氮等元素含量进一步优化,得到了满足新国标要求的抗震钢筋,相对不穿水工艺,减少了合金的加入量,降低了合金成本,从而进一步降低了生产成本。

具体实施方式

14.为了使本领域的技术人员更好地理解本发明的技术方案,下面结合具体实施例对本发明作进一步的详细说明。

15.1、铁水预处理工序

16.采用现有技术的kr脱硫法,把配制好的脱硫剂加入铁水包中,利用装有由耐火材料制成叶片状的搅拌器使铁水搅拌混匀。使脱硫剂与铁水充分接触发生化学反应,达到脱硫目的。所述脱硫剂优选为石灰和萤石混合而成,粒度要求的比例≥80%,其作用包括:助熔,改善流动性,使渣铁容易分离和脱硫。本技术对所述熔剂的来源没有特殊的限制,采用本领域技术人员熟知的上述种类的熔剂即可,可由市场购买获得。

17.铁水脱s控制:不提钒直接炼钢的入炉铁水s≤0.045%,提钒半钢冶炼的入炉铁水s≤0.035%,铁水温度≥1250℃;

18.2、炼钢工序

19.硫对绝大多数钢种而言是有害的,因此脱硫是炼钢的主要任务之一。为避免炼钢过程中s含量不受控,特对脱s渣铁、炼铁脱s包口皮等废钢进入炼钢单独堆放,搭配入炉,每炉入炉量控制<500kg。

20.废钢加入量按冶炼热平衡合理控制,确保冶炼过程碳温协调,一倒c:0.12~0.25%,温度1610~1640℃,确保终点控制在0.05%~0.12%。

21.出钢时间≥150秒。采用挡渣出钢,出钢口见渣立即抬炉,严格控制下渣量:钢包渣层厚度≤50mm。

22.出钢条件:终点p≤0.030%,s≤0.040%;出钢温度控制在1635-1690℃范围内。

23.钢包采用全程加盖工艺,上线钢包必须清洁。

24.脱氧合金化控制:开中包第一炉(出钢温度高)、终点c<0.05%、吹炼三倒的炉次需进行钢水预脱氧。

25.开新炉前三炉和新钢包第一炉不得冶炼hrb600牌号钢筋用钢坯。合金烘烤≥200℃。合金加入时间:出钢1/4时开始加,2/3时加完,合金按先弱后强的顺序加入。合金调整根据lf炉取样分析结果及目标值进行准确计算后计量加入。

26.每炉钢水出钢到喂碳线全过程实施全程底吹氮工艺。出钢完毕吹氮时间≥90秒取包样,取钢水包样至分析出结果时间控制在3~4分钟;根据钢水分析结果,决定是否钢水喂碳线工艺。

27.钢水喂碳线工艺:成品c控制目标0.22~25%。计算喂丝数量,实施喂丝操作、同步实施吹氮。喂线完毕吹氮时间≥60秒。

28.3、钢水精炼工序

29.钢水精炼底吹氩流量控制根据精炼各阶段要求,以亮面大小进行控制。

30.lf炉完成所有操作,确认成分,温度合格,停止吹氩,人工均匀将保温覆盖剂加到钢水表面,完全覆盖钢液面。

31.按要求配好渣料,根据过程渣样,炉渣埋弧情况进行渣料成分调整。

32.4、连铸工序

33.连铸采用低过热度、全保护浇注,能抑制柱状晶的生长,有利于铸坯质量的改善。连铸工艺为低温快铸工艺,浇铸过程中拉速控制较为稳定。

34.中包第一炉转炉出钢温度较连拉出钢温度上浮20~40℃。钢水液相线温度为1505~1510℃,中包钢水过热度以控制在15~25℃为宜,中间包钢水正常温度1515~1540℃;中包第一炉到站温度1585~1620℃。铸坯拉速控制在2.3~2.8m/min。中间包钢水液面高度控制在500mm~800mm之间,严禁连浇炉次中间包钢水液面低于300mm。

35.5、连轧、冷床冷却工序

36.在轧制上,根据不同的生产线及不同的轧制规格控制不同的钢坯出炉温度,确保终轧温度稳定,尽量避免钢筋组织粗大、不均匀现象造成力学性能下降。盘条钢筋制定合理的控轧控冷参数,根据实际生产特点制定吐丝温度及散冷线参数,通过设定风机开启台数、数量大小、佳灵装置开度,确保盘条钢筋均匀冷却,降低通条性能差。确保钢筋的金相组织主要以铁素体加珠光体,基圆上不应出现回火马氏体。

37.开轧温度控制为980~1080℃,以确保抗拉强度和延伸率在内控标准范围内且基本符合抗震钢筋指标。

38.终轧完成后的钢材通过弱穿水工艺处理后进入冷床冷却工序,所述弱穿水工艺是指钢材穿过18~22m的穿水线后上冷床,穿水线水压与终轧轧辊水压一致;弱穿水工艺可以使晶粒细化,增加钢的强度和韧性。

39.轧钢轧后弱穿水工艺控制的精准性不够,主要表现在切分生产切分线间性能差等,改进措施如下:

40.(1)升级电动调节阀门,提高其灵敏性与可靠性,解决适时精准调整水量的控制要求。

41.(2)改进轧后穿水器结构及耐磨性,控制穿水导管的磨损量,超标时及时更换。

42.冷床冷却工序中控制冷床的回火温度为800~820℃,保证了钢的强韧性能。

43.按照上述工序进行实施例1和实施例2的试生产,控制参数和检验结果如下所述:

44.1、工艺路线选择

45.实施例1:φ14mm hrb400e制备,轧后梯级穿水工艺,三切分

46.实施例2:φ25mm hrb400e制备,轧后连续穿水工艺,单线切分

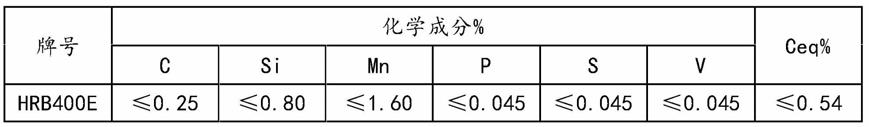

47.2、gb/t1499.2—2018新国标对钢筋化学成分和力学性能的要求

48.表1.新国标hrb400e hrb500e化学成分要求

[0049][0050]

表2.新国标hrb400e hrb500e力学性能要求

[0051]

牌号rel(mpa)rm(mpa)rm/rela%agt%hrb400e≥400≥540≥1.25-≥9.0

[0052]

注:直径为28-40mm钢筋的断后伸长率a可降低1%,直径大于40mm钢筋的断后伸长率a可降低2%。

[0053]

3、热处理参数

[0054]

通过生产确认:回火温度780℃以上,穿水层开环,温度在800℃以上时,基圆上无马氏体。

[0055]

实施例1:

[0056][0057]

实施例2:

[0058][0059]

4、检验结果

[0060]

实施例1:

[0061][0062]

物理性能

[0063][0064]

内线:穿水层为开环:0~443μm,两纵肋、两横肋和横肋边圆弧上有穿水层,其余区域均无穿水层;横肋边圆弧穿水层最厚厚度为443μm。

[0065]

中线:穿水层为开环:0~270μm,一纵肋、两横肋和横肋边圆弧上有穿水层,其余区域均无穿水层;横肋边圆弧穿水层最厚厚度为270μm。

[0066]

外线:穿水层为开环:0~379μm,两纵肋、两横肋和横肋边圆弧上有穿水层,其余区域均无穿水层;横肋边圆弧穿水层最厚厚度为379μm。

[0067]

实施例2:

[0068][0069]

物理性能

[0070]

屈服强度rel(mpa)抗拉强度rm(mpa)延伸率a(%)46065523

[0071]

穿水层为开环,其厚度为0~611μm,除两纵肋与基圆夹角处无穿水层,其余区域均有穿水层。

[0072]

心部组织:铁素体+珠光体+魏氏体(a列0.5级)

[0073]

中间层组织:铁素体+珠光体+魏氏体

[0074]

边缘层组织:铁素体+珠光体

[0075]

综上,在严格执行上述既定的生产工艺标准后,实施例1和实施例2制备得到的抗震钢筋均符合新国标gb/t1499.2—2018的要求。

[0076]

对比实施例1(旧国标gb1499.2—2007条件通行下的强穿水生产工艺):

[0077]

主要介绍连轧制度,其余同现有技术。

[0078]

开轧温度通常在950~1150℃,轧后穿水5段(30米),穿水冷却装置位于精轧机组

后,用于控制轧件上冷床的温度,通过轧后快速冷却,红外线测温仪检测穿水冷却后钢的温度在650~700℃。

[0079]

按照上述强穿水生产工艺得到的φ14mm hrb400e产品性能和宏观金相为:

[0080]

屈服强度mpa抗拉强度mpa断后伸长率%强屈比宏观金相有无回火马氏体451645211.28穿水层闭环有

[0081]

对比实施例2(新国标gb/t1499.2—2018条件通行下的合金化不穿水生产工艺):按照现有生产技术制备φ14mm hrb400e产品

[0082]

合金成本对比:

[0083][0084]

从上表可以看出,本发明合金成本相比旧标强穿水方式增加约60~80元/吨,但相比不穿水生产工艺,合金成本降低了约180~240元/吨,从而降低了新国标下抗震钢筋的生产成本。

[0085]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1