一种自动调整工件角度的数控磨床结构及其工作方法与流程

1.本发明涉及数控磨床技术领域,具体为一种自动调整工件角度的数控磨床结构及其工作方法。

背景技术:

2.外圆磨削主要在外圆磨床上进行,用以磨削轴类工件的外圆柱、外圆锥和轴肩端面;内圆磨床主要用于零件内孔、端面磨削,保证内孔与端面的精度,而磨削内圆孔的设备又分为大内孔,小内孔及微小内孔。在对内孔进行打磨的过程中,如果需要加工出带有特定角度的锥孔,则需要通过数控铣床螺旋铣削内锥孔,这种加工方式加工出来的内孔粗糙,精度很低,难以满足高精度要求的应用场合,还有一种方式是利用数控km头,通过增加一个v轴,或者是把主轴的轴向移动转化为径向移动的刀锋装置,进行两轴移动加工锥孔,这种加工方式相较于前者精度有所提高,但是仍不足以达到微米级的精度,双轴移动配合进给产生的误差也相对较大,所以为提高精度,考虑使用数控磨床来磨削这种锥形内孔。

3.专利公开号为cn212824566u的实用新型公开了一种六轴数控内外圆复合磨床,该复合磨床通过六轴的结构件设置,实现内圆和外圆的磨削,同时可以满足粗磨和精磨的要求,磨削精度高;在第二z轴电主轴平移机械结构件的加入之后,能够提高整个磨内圆削加工的深度和扩大加工圆锥角的角度范围;本技术能够在一次装夹的生产过程中实现内圆、外圆、内锥孔、外锥面、端面的一次性磨削结果,通过加装超高速主轴可以磨削3mm-1mm的小微内孔;同时通过创新的软件设计,达到粗磨和精磨自动修整砂轮和自动补偿砂轮磨损量的目的,自动测量工件,软件自动识别在线测量结果,但是该实用新型中工件的夹持固定结构无法偏转角度,不能对锥孔进行高精度加工打磨。为此,我们在该型磨床的基础上,提供一种自动调整工件角度的数控磨床结构及其工作方法。

技术实现要素:

4.本发明的目的在于提供了一种自动调整工件角度的数控磨床结构及其工作方法,对工件进行角度偏转,进而进行锥孔的打磨加工,偏转结构的设计与闭环反馈逻辑的结合保证角度偏转能够达到极高精度。

5.本发明所解决的技术问题为:

6.(1)通过设置谐波减速器带动分度轴输出面板发生偏转,从而带动工件偏转,设置刹车限位模块,使工件在加工时不会发生自主偏移或在电气供应突然断开时能够自动抱合形成保护,防止发生碰撞,谐波减速器的高减速比使工件的角度偏转达到较高精度;

7.(2)通过数控面板对角度参数进行设定,并根据减速比换算出伺服电机的旋转圈数,利用伺服电机自带编码器进行控制,同时,利用设置的监测反馈编码器进行实时角度监测比对,并对误差进行修正,最终使偏差角度达到极高精度。

8.本发明可以通过以下技术方案实现:一种自动调整工件角度的数控磨床结构,包括磨床壳体,磨床壳体内设置有工作模块,工作模块内安装有工件旋转分度轴,工件旋转分

度轴内的分度轴主壳体正上方通过转台轴承转动设置有分度轴输出面板,分度轴主壳体与分度轴输出面板之间设置有刹车限位模块和角度反馈模块。

9.本发明的进一步技术改进在于:分度轴输出面板的角度转动通过其底部设置的谐波减速器和伺服电机提供,伺服电机的输出轴与谐波减速器内的波发生固定连接,分度轴输出面板与谐波减速器内的减速器柔轮固定连接。

10.本发明的进一步技术改进在于:刹车限位模块包括同轴心固定设置在分度输出面板底部的固定套筒,固定套筒的外侧同轴心设置有刹车活塞,刹车活塞与分度轴主壳体滑动配合,刹车活塞的底部设置有刹车筒夹口支持圈,刹车活塞一侧固定有刹车筒夹,刹车筒夹口支持圈与刹车筒夹滑动配合。

11.本发明的进一步技术改进在于:刹车活塞与刹车筒夹口支持圈之间设置若干个支撑弹簧,支撑弹簧的两端分别与刹车活塞与刹车筒夹口支持圈进行固定。

12.本发明的进一步技术改进在于:分度轴主壳体的底部竖直方向上和水平方向上分别设置有第一进气孔和第一进气通道,第一进气孔和第一进气通道连通,第一进气通道的一侧使用螺钉进行封堵,另一侧通向刹车活塞的顶部。

13.本发明的进一步技术改进在于:角度反馈模块包括监测反馈编码器、数控面板和伺服电机自带编码器,监测反馈编码器由编码器固定盘和编码器读数盘组成,编码器固定盘同轴心固定安装在分度轴主壳体的顶部,编码器读数盘设置在编码器固定盘的正上方并与固定套筒固定连接,数控面板与监测反馈编码器和伺服电机自带编码器通信连接。

14.本发明的进一步技术改进在于:刹车筒夹口支持圈的内侧设置为楔形结构,刹车筒夹为弹性构件且其下部外侧也设置为楔形结构,且两者的楔形结构的坡比相匹配。

15.本发明的进一步技术改进在于:刹车筒夹为弹性构件,刹车筒夹的顶端与刹车活塞固定连接且与刹车筒夹的上部外侧壁与刹车活塞的内侧壁之间设有间隙。

16.本发明的进一步技术改进在于:减速器安装底座的顶部和侧壁、刹车活塞的侧壁和固定套筒的侧壁上均开设有o型密封槽并在其内设置有o型密封圈。

17.一种自动调整工件角度的数控磨床结构的工作方法,具体如下:

18.s1:初始状态下:刹车活塞在支撑弹簧的弹力作用下处于被顶起状态,刹车筒夹下部外侧与刹车筒夹口支持圈内侧发生挤压,最终使刹车筒夹对挤压固定套筒进行抱合,在两者摩擦力作用下,此时的分度轴输出面板位置被限定;

19.s2:限定解除状态:向第一进气孔内通入压强为预设值的气体,气体经过第一进气通道作用在刹车活塞的顶部并对其施加向下的压力,刹车活塞向下移动,使刹车筒夹解除对挤压固定套筒的抱合,此时的分度轴输出面板位置限定被解除;

20.s3:旋转监测状态:启动伺服电机,通过谐波减速器减速后,使分度轴输出面板发生转动,转动过程中,监测反馈编码器进行实时的角度监测;

21.s4:实时比对反馈:当实际偏转角度与设定的角度参数达到一致时,立即断开气体供应并停止伺服电机的转动,完成角度偏转;当伺服电机达到设定的转动圈数时,实际的偏转角度并未达到设定的角度参数时,数控面板根据两者差值对伺服电机输出端的旋转圈数进行自动修正。

22.与现有技术相比,本发明具备以下有益效果:

23.1、通过设置大减速传动比的谐波减速器和转台轴承带动分度轴输出面板发生偏

转,从而带动工件偏转,有利于提高角度的偏转精度,设置刹车限位模块,且在自然状态下,刹车活塞在支撑弹簧的弹力作用下处于被顶起状态,刹车筒夹下部外侧与刹车筒夹口支持圈内侧发生挤压,最终使刹车筒夹对挤压固定套筒进行抱合,在两者摩擦力作用下,此时的分度轴输出面板位置被限定,使工件在加工时不会发生自主偏移或在电气供应突然断开时,能够自动抱合形成保护,使分度轴输出面板位置不变,不会因发生碰撞而损坏工件和磨床设备。

24.2、向第一进气孔内进行供气后,气体经过第一进气通道作用在刹车活塞的顶部并对其施加向下的压力,在压力作用下,刹车筒夹与固定套筒解除抱合状态,分度轴输出面板带动工件进行角度偏转,按照数控面板计算得出的伺服电机输出端的转动圈数进行指令控制,同时监测反馈编码器进行实时的数据采集并发送至数控面板进行反馈比对,数控面板根据比对结果进行电气开关控制或进行伺服电机旋转圈数的误差修正,保证了实际角度偏转与设定参数的一致性,从而极大的提高偏转精度,进而保证了工件的打磨加工精度。

附图说明

25.为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。

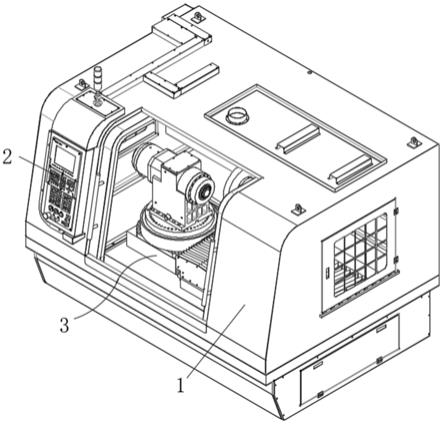

26.图1为本发明的整体结构立体示意图;

27.图2为本发明的工作模块立体示意图;

28.图3为本发明的工件旋转分度轴立体结构示意图;

29.图4为本发明的分度轴主壳体立体结构示意图;

30.图5为本发明工件旋转分度轴全剖结构示意图;

31.图6为本发明图5中a处的细节放大示意图。

32.图中:1、磨床壳体;2、数控面板;3、工作模块;4、工作底座;5、工件旋转分度轴;6、砂轮磨削模块;501、分度轴主壳体;502、转台轴承;503、分度轴输出面板;504、减速器安装底座;505、电机安装板;506、谐波减速器;5061、波发生器;5062、减速器钢轮;5063、减速器柔轮;507、伺服电机;508、固定套筒;509、编码器固定盘;510、编码器读数盘;511、刹车活塞;512、刹车筒夹;513、第一进气孔;514、第一进气通道;515、支撑弹簧;516、刹车筒夹口支持圈;517、编码器走线孔;518、轴承外圈固定孔;519、第一弹簧安装槽;520、第二弹簧安装槽;521、第二进气通道。

具体实施方式

33.为更进一步阐述本发明为实现预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明的具体实施方式、结构、特征及其功效,详细说明如下。

34.请参阅图1-6所示的自动调整工件角度磨床结构,该磨床结构的最外层设置有磨床壳体1,且磨床壳体1通过钣金工艺制作而成,磨床壳体1固定设置在磨床底座上,机床底座为铸铁件或天然花岗岩石或矿物铸造件,磨床壳体1的一侧固定安装有数控面板2,通过数控面板2对整个磨床结构进行动作参数的设置和运动轨迹录入,同时,数控面板2的同侧还滑动设置有相对开设的移门,以便于在加工时与外界空间隔绝,保证加工过程安全有序的进行;

35.磨床壳体1内设置有工作模块3,工作模块3包括工作底座4、工件旋转分度轴5和砂

轮磨削模块6,工作底座4水平固定安装在磨床底座的顶部,工件旋转分度轴5和砂轮磨削模块6均设置在工作底座4的顶部,将磨床底座的正面为操作工位,操作工位朝向磨床底座的方向作为正向,平行于正向的方向记为z轴,在水平面上垂直于z轴的方向为x轴,砂轮磨削模块6内分别设置有在x轴和z轴方向的移动进给机构,移动进给机构具体为通过丝杆和丝杆螺母实现的进给传动,其中,丝杆采用c3以上等级高精度丝杆且为10导程以下的小导程丝杆,在z轴方向上依次设置有三个不同打磨精度等级的砂轮磨削结构,用于对工件的外圆和内孔进行不同精度层次的打磨;

36.工件旋转分度轴5设置在砂轮磨削模块6的一侧,工件旋转分度轴5内包括分度轴主壳体501,分度轴主壳体501与工作底座4固定连接,分度轴主壳体501的正上方设置有分度轴输出面板503,分度轴主壳体501与分度轴输出面板503之间设置有转台轴承502,分度轴主壳体501与分度轴输出面板503通过转台轴承502转动连接,分度轴主壳体501内等角度均匀开设有若干个轴承外圈固定孔518,通过螺钉将转台轴承502的轴承外圈与分度轴主壳体501固定连接,转台轴承502的轴承内圈与分度轴输出面板503固定连接,分度轴输出面板503的顶部固定安装有用于固定工件的工件装夹机构;

37.分度轴主壳体501的内侧壁上固定安装有减速器安装底座504,谐波减速器506通过减速器安装底座504与编码器读数盘510固定连接,谐波减速器506包括波发生器5061、减速器钢轮5062和减速器柔轮5063,其中,减速器钢轮5062与减速器安装底座504固定连接,减速器柔轮5063与减速器钢轮5062同轴心设置,且减速器柔轮5063具体为可产生较大弹性形变的薄壁齿轮,减速器柔轮5063的材料一般选用40crmonia、40cra或30crmonia等40cr合金钢材料,减速器柔轮5063需要长时间承受高频交变应力,所以对疲劳强度要求非常高,材料差异对其精度以及使用寿命的影响不大,但是其热处理工艺的好坏对其影响占比很大;减速器钢轮5062的内圈和减速器柔轮5063的外圈均开设有轮齿,两者轮齿的齿距相同但是齿数不相同,减速器柔轮5063的外圈直径小于减速器钢轮5062的内圈直径,减速器柔轮5063内套设有波发生器5061,波发生器5061挤压减速器柔轮5063的内壁,迫使减速器柔轮5063的剖面形状由圆形变为椭圆形,其长轴两端附近的轮齿与减速器钢轮5062的轮齿完全啮合,而其短轴两端附近的轮齿则与减速器钢轮5062的轮齿完全脱开,周长上其他区段的轮齿处于啮合和脱离的过渡状态;

38.减速器安装底座504的内侧套设有电机安装板505,电机安装板505通过螺栓与减速器安装底座504固定连接,电机安装板505的底部固定安装有伺服电机507,伺服电机507的输出轴端部与波发生器5061固定连接,减速器柔轮5063的顶部通过螺栓与分度轴输出面板503的底部固定连接,分度轴输出面板503的底部同轴心设置有固定套筒508,固定套筒508与分度轴输出面板503通过螺栓固定连接,固定套筒508与减速器安装底座504之间设置有间隙,固定套筒508的外侧同轴心设置有刹车活塞511,刹车活塞511与分度轴主壳体501滑动配合,减速器安装底座504的底部凸缘上方同轴心固定安装有刹车筒夹口支持圈516,且刹车活塞511设置在刹车筒夹口支持圈516的正上方,刹车活塞511的底部等角度均匀开设有若干个第一弹簧安装槽519,刹车筒夹口支持圈516的顶部对应位置等角度均匀开设有第二弹簧安装槽520,第一弹簧安装槽519与第二弹簧安装槽520的位置和数量对应,刹车活塞511与刹车筒夹口支持圈516之间设置若干个支撑弹簧515,支撑弹簧515的两端分别设置在对应的第一弹簧安装槽519和第二弹簧安装槽520内并进行固定,刹车筒夹口支持圈516

的内侧设置为楔形结构,刹车活塞511与固定套筒508之间的间隙内设置有刹车筒夹512,刹车筒夹512为弹性构件,刹车筒夹512的顶端与刹车活塞511固定连接且与刹车筒夹512的上部外侧壁与刹车活塞511的内侧壁之间留有间隙,刹车筒夹512的下部外侧设置为楔形结构,且与刹车筒夹口支持圈516的内侧相配合,在初始状态下,刹车活塞511在支撑弹簧515的弹力作用下上提并带动刹车筒夹512向上直至刹车筒夹512的下部外侧与刹车筒夹口支持圈516内侧发生挤压,最终使刹车筒夹512发生形变挤压固定套筒508,在两者摩擦力作用下,此时的分度轴输出面板503与分度轴主壳体501位置被限定,不会发生相对转动,分度轴主壳体501的底部竖直方向上和水平方向上分别设置有第一进气孔513和第一进气通道514,第一进气孔513和第一进气通道514连通,第一进气通道514的一侧通过设置堵头进行封堵,堵头的位置处于转台轴承502的内侧壁位置,避免对转台轴承502造成干涉,同时在分度轴主壳体501上的第一进气通道514出口处设置堵头,防止油污灰尘进入后对转台轴承502造成污染,第一进气通道514的另一侧通向刹车活塞511的顶部,减速器安装底座504和刹车筒夹口支持圈516上分别开设有第二进气孔和第二进气通道521,第二进气孔和第二进气通道521的位置相对应且两者之间连通,第二进气通道521的一端通向支撑弹簧515的安装位置;

39.分度轴输出面板503与分度轴主壳体501之间设置有监测反馈编码器,其中,监测反馈编码器包括编码器固定盘509和编码器读数盘510,编码器固定盘509同轴心设置在分度轴主壳体501的顶部并通过螺栓与分度轴主壳体501的固定连接,编码器读数盘510设置在编码器固定盘509的正上方且通过螺栓固定在固定套筒508的凸缘底部,分度轴主壳体501上还开设有编码器走线孔517为编码器提供排线通道;

40.需要进一步说明的是,减速器安装底座504的顶部和侧壁均开设有o型密封槽,并在其内设置o型密封圈用以防尘、放油和防水,同理,刹车活塞511的侧壁上开设多个o型密封槽,并在其内设置o型密封圈,固定套筒508的侧壁上也开设有o型密封槽并在其内设置有o型密封圈,监测反馈编码器的精度高于伺服电机507自带的编码器的精度。

41.工作原理:

42.在初始状态下,刹车活塞511在支撑弹簧515的弹力作用下上提并带动刹车筒夹512向上直至刹车筒夹512的下部外侧与刹车筒夹口支持圈516内侧发生挤压,最终使刹车筒夹512发生形变挤压固定套筒508,在两者摩擦力作用下,此时的分度轴输出面板503与分度轴主壳体501位置被限定,不会发生相对转动,当需要对工件的内孔进行锥度加工时,向第一进气孔513内通入一定压强的气体,气体经过第一进气通道514作用在刹车活塞511的顶部并对其施加向下的压力,在压力作用下,刹车活塞511向下移动一段位移并对支撑弹簧515形成挤压,刹车活塞511向下移动的同时带动刹车筒夹512随之移动,从而使刹车筒夹512与刹车筒夹口支持圈516之间的挤压力变小甚至为零,进而解除刹车筒夹512的弹性形变,刹车筒夹512与固定套筒508之间的摩擦力变小直至消失,最终解除了分度轴输出面板503和分度轴主壳体501之间的位置限定;

43.此时启动伺服电机507,伺服电机507的输出端带动波发生器5061发生连续转动,减速器柔轮5063的变形不断持续,使减速器钢轮5062与减速器柔轮5063的啮合状态也不断改变,由啮入、啮合、啮出、脱开、再啮入的方式周而复始地进行,从而实现减速器柔轮5063相对减速器钢轮5062沿波发生器5061的相反运动方向的缓慢旋转,进而带动分度轴输出面

板503发生转动,转动的角度在加工前通过数控面板2进行角度参数设定,数控面板2将设定的角度参数发送至伺服电机507自带的编码器中,并结合谐波减速器506的减速比计算得出伺服电机507输出轴转动的圈数,同时通过在分度轴输出面板503与分度轴主壳体501之间设置的监测反馈编码器进行角度监测,并将实际偏转角度实时发送至数控面板2中,当实际偏转角度与设定的角度参数一致时,断开第一进气孔513处的气体供应同时停止伺服电机507的输出端转动,若由于传动误差的原因,当伺服电机507达到设定的转动圈数时,实际的偏转角度并未达到设定的角度参数时,数控面板2根据两者差值对伺服电机507输出端的旋转圈数进行修正,直至实际偏转角度与设定的角度参数达到一致,从而形成了对于角度的闭环监测控制,大大提高了偏转角度的精度,进而保证了加工精度。

44.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明,任何本领域技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1