造纸机螺纹管铸造工艺的制作方法

1.本技术涉及螺纹管的生产技术领域,尤其是涉及一种造纸机螺纹管铸造工艺。

背景技术:

2.造纸机是使纸浆形成纸幅的全套设备的总称,其中包括流浆箱、网部、碎浆部、烘干部、压光机、卷纸机以及传动部等主机,还包括汽、水、真空、润滑、热回收等辅助系统,其中造纸机螺纹管用于造纸设备中流浆箱部位。

3.相关技术中,螺纹管包括螺纹管本体、多个设置在螺纹管本体内部的花键筋,螺纹管体积较大,所以通常采用铸造完成,但是,为了保证螺纹管的强度和耐磨度,铸造通常采用的原材料为较为纯净的钢材料,很多废旧钢材和回炉料中掺杂杂质难以利用。

技术实现要素:

4.为了提升废旧钢材的利用率,且保证螺纹管铸件的强度,本技术提供一种造纸机螺纹管铸造工艺。

5.本技术提供的一种造纸机螺纹管铸造工艺,采用如下的技术方案:一种造纸机螺纹管铸造工艺,包括以下步骤:s1、主型、中子准备:主型和中子的原材料包括陶粒砂、树脂、固化剂,将主型和中子的原材料按工艺比例进行混合,并制作成所需形状加以固定,以供后续浇筑使用;s2、干燥:对预制的螺纹管主型和中子进行加热,除去水分使其固化;s3、配箱制作模型:将干燥好的主型与砂箱、型砂合在一起,并将中子放入主型中;s4、熔化原料准备:熔化原料包括微碳铬铁、304废钢、回炉料,将熔化原料按工艺要求进行配比,以供后续熔化使用;s5、熔炼:将熔化原料熔化成符合工艺要求的合格钢水,并对钢水进行除杂处理;s6、浇铸:将熔化合格的钢水通过浇注口注入模型内;s7、开箱取件:待螺纹管铸件凝固冷却后,通过开箱设备进行振动,使螺纹管铸件与主型、中子以及砂箱分离;s8、螺纹管铸件清理:采用切割机将螺纹管铸件去除浇冒口,并对转子铸件表面进行清扫;s9、热处理:按工艺要求对螺纹管铸件进行热处理;s10、抛丸:采用抛丸机对螺纹管铸件表面进行抛丸处理,提高其表面质量;s11、检验:对完工螺纹管铸件进行内、外部质量检验;s12、入库:将合格螺纹管铸件装箱入库。

6.通过采用上述技术方案,在螺纹管的铸造过程中,待304废钢和回炉料熔化原料熔化后,对钢水进行除杂处理,使之成为符合工艺要求的合格钢水,从而不仅对304废钢和回炉料充分进行利用,提高了资源利用率,而且保证了螺纹管的强度和耐磨度;且主型和中子经过初期的干燥固化具有较高的强度,使钢水在完成浇筑冷却并脱模后,不易导致螺纹管

的主型和中子发生缺失损坏,从而节省再次制作成本,便于后续的重复利用,提高生产效率。

7.可选的,在s1中,主型和中子制作完成且形状固定后,需对主型和中子的表面进行涂覆醇基涂料和酒精。

8.通过采用上述技术方案,醇基涂料和酒精可使浇筑的铁水不易附着在主型和中子的表面,从而便于后续螺纹管铸件的脱模,以及更好的保护主型和中子,提升主型和中子的使用寿命。

9.可选的,在s2中,采用干燥炉对主型和中子进行干燥处理,加热温度200~220℃,持续时间8~10分钟。

10.通过采用上述技术方案,此温度下不仅可以保证主型和中子的强度以及良好的烘干效果,还可以使主型和转子不易开裂,保证其完整度和合格率。

11.可选的,在s4中,熔化原料成分比例:微碳铬铁15~20%、304废钢20~30%,其余为回炉料。

12.通过采用上述技术方案,废钢和回炉料占较多成分,从而不仅可以充分利用废旧资源,而且碳素铬铁作为含碳较高的材料,可大幅提高螺纹管铸件的淬透性,增加其耐磨性和硬度。

13.可选的,在s5中,采用中频感应电炉对熔化原料进行加热熔化,需将熔化原料加热至1660~1680℃,加热时长2~2.5小时。

14.通过采用上述技术方案,采用中频感应电炉便于控制融化原料的温度和用于过滤除杂的过滤网,且温度控制在1660~1680℃,能够保证回炉料和304废钢均能彻底熔化,且在过滤的过程中钢水不易凝固,使杂质更容易剔除。

15.可选的,在s7中,开箱取件时,需要自然冷却,待螺纹管铸件降到800℃以后再开箱。

16.通过采用上述技术方案,降温至800℃后钢水完全凝固,螺纹管铸件的规格尺寸稳定,不易发生变形,从而保证了铸件的稳定性、强度和合格率。

17.可选的,在s9中,热处理采用固溶热处理炉进行固溶热处理,加热温度1080~1100℃。

18.通过采用上述技术方案,固溶处理使螺纹管铸件产生较强的耐磨性,且提高了螺纹管铸件的拉伸强度和疲劳强度,且此温度下进行热处理,效率较高。

19.可选的,在s9中,固溶热处理时长5~6小时。

20.通过采用上述技术方案,5~6小时的固溶热处理即可使螺纹管铸件达到良好的热处理效果,降低内应力,使螺纹管铸件不易开裂,固溶热处理时间过短达不到热处理效果,时间过长造成资源浪费,生产周期延长。

21.可选的,在s10中,抛丸机内钢丸的直径尺寸为0.5~0.6mm。

22.通过采用上述技术方案,0.5~0.6mm的钢丸不仅能够保证螺纹管铸件的表面质量达到工艺要求,且能进一步降低螺纹管铸件的表面粗糙度,提升螺纹管铸件的耐磨度,提高其使用寿命。

23.可选的,在s11中,采用x射线探伤机对螺纹管铸件进行无损探伤。

24.通过采用上述技术方案,x射线探伤机可对螺纹管铸件内外裂纹进行无损检测,相

对于人工检测更加精准和高效,从而保证产品的质量。

25.综上所述,本技术包括以下至少一种有益技术效果:1.在螺纹管的铸造过程中,待304废钢和回炉料熔化原料熔化后,对钢水进行除杂处理,使之成为符合工艺要求的合格钢水,从而不仅对304废钢和回炉料充分进行利用,提高了资源利用率,而且保证了螺纹管的强度和耐磨度;2.主型和中子经过初期的干燥固化具有较高的强度,使钢水在完成浇筑冷却并脱模后,不易导致螺纹管的主型和中子发生缺失损坏,从而节省再次制作成本,便于后续的重复利用,提高生产效率;3.醇基涂料和酒精可有效防止浇筑的铁水附着在主型和中子的表面,从而便于后续螺纹管铸件的脱模,以及更好的保护主型和中子,提升主型和中子的使用寿命4.废钢和回炉料占较多成分,从而不仅可以充分利用废旧资源,而且碳素铬铁作为含碳较高的材料,可大幅提高螺纹管铸件的淬透性,增加其耐磨性和硬度。

附图说明

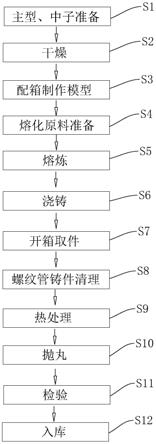

26.图1是本技术实施例中螺纹管的结构示意图;图2是表示螺纹管内部的结构示意图;图3是表示螺纹管锻造工艺的流程示意图。

27.附图标记说明:1、螺纹管本体;2、花键筋;3、连接环。

具体实施方式

28.以下结合附图1-3对本技术作进一步详细说明。

29.本技术实施例公开一种造纸机螺纹管铸造工艺。参照图1和图2,螺纹管包括螺纹管本体1、多个设置在螺纹管本体1内部的花键筋2、以及设置在螺纹管本体1两端的连接环3,螺纹管本体1、花键筋2、连接环3三者一体铸造成型,且多个花键筋2均匀间隔分布在螺纹管本体1的内侧壁。

30.一种造纸机螺纹管铸造工艺,参照图3,包括以下步骤:s1、主型、中子准备:主型和中子的原材料包括陶粒砂、树脂、固化剂,制作主型和中子时,首先将主型和中子的原材料按工艺比例进行混合,并制作成所需形状加以固定。接着使用毛刷在做好的主型和中子的表面进行涂覆醇基涂料和酒精,醇基涂料和酒精用于对后续螺纹管铸件脱模时方便脱模,使浇筑的铁水不易附着在主型和中子的表面,从而更好的保护主型和中子,提升主型和中子的使用寿命。

31.s2、干燥:采用干燥炉对预制螺纹管的主型和中子进行加热,除去水分使其固化,加热温度200~220℃,持续时间8~10分钟,200~220℃下不仅用于保证主型和中子的强度,使主型和转子不易开裂,保证其完整度,同时使主型和中子保持良好的烘干效果和合格率。

32.s3、配箱制作模型:将干燥好的主型放入砂箱内,并在主型与砂箱的周围填充型砂,接着将中子放入主型中,完成合箱。

33.s4、熔化原料准备:熔化原料包括微碳铬铁、304废钢、回炉料,其中,微碳铬铁占15~20%,碳素铬铁作为含碳较高的材料,可大幅提高螺纹管铸件的淬透性,增加螺纹管铸件

的耐磨性和硬度。304废钢占20~30%,其余为回炉料,将融化原料进行充分混合,以供后续熔化使用,废钢和回炉料占较多成分,可以充分利用废旧资源。

34.s5、熔炼:采用中频感应电炉将熔化原料加热至1660~1680℃,保证回炉料和304废钢均能彻底熔化成符合工艺要求的合格钢水,接着加热2~2.5小时,并在中频感应电炉的出料口设置过滤网,用于对融化后的钢水进行除杂处理。

35.s6、浇铸:将熔化合格的钢水通过浇注口注入模型内,随后等待钢水凝固成型即可开箱取件。

36.s7、开箱取件:开箱取件时,需要自然冷却,待螺纹管铸件降到800℃以后再开箱,降温至800℃后,可以保证钢水完全凝固,螺纹管铸件的规格尺寸稳定,不易发生变形,提高铸件的稳定性、强度和合格率。开箱时,通过开箱设备进行振动,使螺纹管铸件与主型、中子以及砂箱分离。

37.s8、螺纹管铸件清理:采用切割机将螺纹管铸件去除浇冒口,并采用高压气枪对转子铸件表面进行清扫。

38.s9、热处理:热处理采用固溶热处理炉进行固溶热处理,固溶热处理炉的燃料选用天然气,加热温度1080~1100℃,此温度下进行热处理,效率较高,固溶处理用于使螺纹管铸件产生较强的耐磨性,降低内应力,且提高螺纹管铸件的拉伸强度和疲劳强度。同时固溶热处理时长控制在5~6小时,固溶热处理时间过短达不到热处理效果,时间过长造成燃料资源浪费,生产周期延长,5~6小时的固溶热处理即可使螺纹管铸件达到良好的热处理效果。

39.s10、抛丸:采用抛丸机对螺纹管铸件表面进行抛丸处理,提高其表面质量,且抛丸机内钢丸的直径尺寸为0.5~0.6mm,0.5~0.6mm的钢丸在保证螺纹管铸件表面质量达到工艺要求的同时,还可以进一步降低螺纹管铸件的表面粗糙度,提升螺纹管铸件的耐磨度。

40.s11、检验:螺纹管铸件铸造完成后,采用x射线探伤机对螺纹管铸件进行无损探伤,x射线探伤机用于对螺纹管铸件内外裂纹进行无损检测,相对于人工检测更加精准和高效,从而保证产品的质量。

41.s12、入库:将合格螺纹管铸件装箱入库。

42.本技术实施例一种造纸机螺纹管铸造工艺的实施原理为:在螺纹管的铸造过程中,通过工艺步骤s1、主型、中子准备,s2、干燥,s3、配箱制作模型,s4、熔化原料准备,s5、熔炼,s6、浇铸,s7、开箱取件,s8、螺纹管铸件清理,s9、热处理,s10、抛丸,s11、检验,s12、入库,完成对螺纹管的铸造,其主要采用304废钢和回炉料为熔化原料,不仅对304废钢和回炉料充分进行利用,提高了资源利用率,而且保证了螺纹管的强度和耐磨度;且主型和中子经过初期的干燥固化具有较高的强度,使钢水在完成浇筑冷却并脱模后,不易导致螺纹管的主型和中子发生缺失损坏,从而节省再次制作成本,便于后续的重复利用,提高生产效率。

43.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1